Способ изготовления иглофрезы

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ИГЛОФРЕЗЫ путем ориентированной укладки режущих элементов из отрезков проволоки в набор, их опрессоваиия и закрепления , отличающийся тем, что, с целью повыщения надежности крепления режущих элементов и упрощения технологии изготовления , проволоке придают форму плйской спирали, каждый виток которой с двух противоположных сторон скрепляют с хребтовой проволокой, деформируют, получая плотную однородную ленту, ширина которой равна удвоенной длине режущего элемента , ленту пропитывают клеем, просущивают и разделяют на две независимые заготовки , каждую из которых со стороны хребтовой проволоки плотно виток к витку наматывают на корпус иглофрезы так, чтобы линия реза образовывала режущую поверхность иглофрезы. N3 00 СП

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

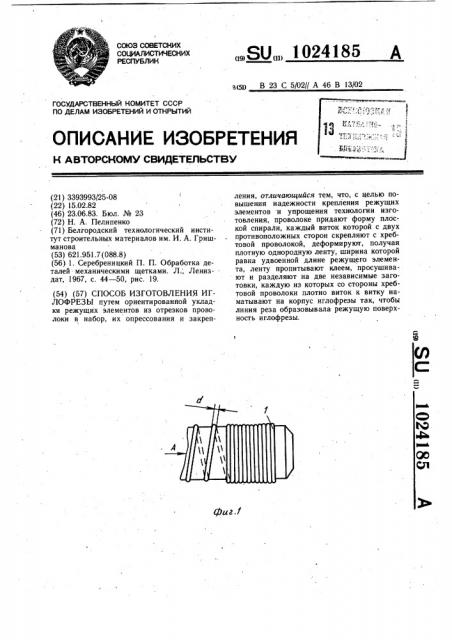

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ фиг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3393993 25-08 (22) 15.02.82 (46) 23.06.83. Бюл. № 23 (72) Н. А. Пелипенко (71) Белгородский технологический институт строительных материалов им. И. А. Гришманова (53) 621.951.7 (088.8) (56) 1. Серебреницкий П. П. Обработка деталей механическими щетками. Л.; Лениздат, 1967, с. 44 — 50, рис. 19. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ИГЛОФРЕЗЫ путем ориентированной укладки режущих элементов из отрезков проволоки в набор, их опрессования и закреп,„91,1 „„1024185 А з(д1) В 23 С 5/02// А 46 В 13/02 ления, отличающийся тем, что, с целью повышения надежности крепления режущих элементов и упрощения технологии изготовления, проволоке придают форму плоской спирали, каждый виток которой с двух противоположных сторон скрепляют с хребтовой проволокой, деформируют, получая плотную однородную ленту, ширина которой равна удвоенной длине режущего элемента, ленту пропитывают клеем, просушивают и разделяют на две независимые заготовки, каждую из которых со стороны хребтовой проволоки плотно виток к витку наматывают на корпус иглофрезы так, чтобы линия реза образовывала режущую поверхность иглофрезы.

1024185

Изобретение относится к металлообработке и может быть использовано в инструментальной промышленности при изготовлении жестких металлических щеток (иглофрез) .

Известен способ изготовления иглофрез, заключающийся в том, что режущие элементы — отрезки проволоки (иголки) ориентировочно укладывают в набор пучками, нерабочие концы опрессовывают и заплавляют электросваркой (1) . 10

Недостатком известного способа является то,,что при сварке не все иголки набора провариваются, так как уложить их в набор с достаточной точностью по длине и по направлению не представляется возможным из-за изогнутости, взаимного переплете1 ния и пружинения. Поэтому часть иголок в процессе работы иглофрезы высыпается, снижая плотность укладки, что ведет за собой «завал» всего ворса. Особенно заметно сказывается этот недостаток при большой ширине иглофрезы и высоких рабочих нагрузках. Кроме того, требуются большие затраты ручного труда на операциях укладки иголок и правки режущей поверхности. Особенной трудоемкостью отличается правка радиусной поверхности. 25

Целью изобретения является повышение надежности крепления режущих элементов и упрощение технологии изготовления.

Поставленная цель достигается тем, что согласно способу изготовления иглофрезы путем ориентированной укладки режущих З0 элементов из отрезков проволоки в набор, их опрессования и закрепления, проволоке придают форму плоской спирали, каждый виток которой с двух противоположных сторон скрепляют с хребтовой проволокой, деформируют, получая плотную однородную ленту, ширина которой равна удвоенной длине режущего элемента, ленту пропитывают клеем, просушивают и разрезают на две независимые заготовки, каждую из которых со стороны хребтовой прово- 40 локи плотно виток к витку наматывают на корпус иглофрезы так, чтобы линия реза образовывала режущую поверхность иглофрезы.

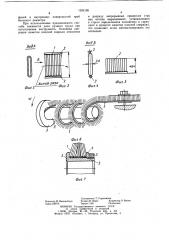

На фиг, 1 изображена плоская спираль; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — 45 плоская спираль с двумя приваренными хребтовыми проволоками; на фиг. 4 — вид Б на фиг. 3 (после деформации плоской спирали в ленту); на фиг. 5 — одна из заготовок после разрезки ленты на две части; на фиг. 6 — схема наматывания заготовки

50 на корпус иглофрезы; на фиг. 7 — готовая иглофреза.

Пример. Предназначенной для изготовления иглофрезы проволоке 1 (например, для инструмента с длиной режущих элементов — =50 мм из проволоки д= 0,5 мм)

h придают форму плоской спирали с таким расчетом, чтобы после деформации спирали ширина ленты была равна удвоенной расчетной длине режущего элемента (11 = 100 мм). °

К краям плоской спирали по всей ее длине приваривают две хребтовые проволоки 2 из мягкой стали, например из стали 20. Сварку производят таким образом, чтобы каждый виток плоской спирали оказался скрепленным с противоположных краев хребтовыми проволоками. Такое скрепление можно осуществить, например, роликовой контактной сваркой. Деформацию спирали осуществляют непосредственно после сварки по горячему металлу, удалив перед этим оправку. Полученную в результате деформации спирали ленту толщиной

2d пропитывают клеем, например резиновым, и высушивают. Вид клея выбирают с таким расчетом, чтобы после высушивания клеевая связь сохранила вязкую податливость при растягивании ленты. Обработка клеем необходима для предотвращения раскошлачивания иголок на последующих операциях.

После высушивания клея ленту аккуратно разрезают вдоль любым известным способом на две независимые заготовки.

Разрезку осуществляют так, чтобы длина иголок с учетом диаметра хребтовой проволоки в отдельно взятой заготовке отличалась не более чем на 0,2 — 0,3 мм, допуск на ширину отдельной заготовки не должен превышать 0,2 — 0,3 мм. Заготовки сворачивают в рулон. Корпус иглофрезы закрепляют, например, в патроне токарного станка, прикрепляют конец хребтовой проволоки 2 к корпусу 3 иглофрезы и включают станок. В процессе вращения (число оборотов и = 20 — 60 об/мин) наматывают заготовку на корпус иглофрезы. Для того, чтобы обеспечить плотную укладку заготовки виток к витку на хребтовой проволоке, создают натяг (15 — 20 кг) . Число витков зависит от требуемой ширины инструмента. Не ослабляя натяга, опрессовывают намотку, например, с помощью задней бабки токарного станка, после чего закрепляют намотанную режущую часть иглофрезы, например, фланцем 4 и гайками 5. Конец заготовки обрезают. Готовую иглофрезу снимают со станка.

Изготовленная данным способом иглофреза обеспечивает надежное крепление иголок. Учитывая, что ширина заготовок выполнена с допуском 0,2 — 0,3 мм, режущая поверхность представляет собой равномерную выпуклую поверхность, править которую нет необходимости. Технология изготовления иглофрезы упрощается за счет того, что отпадает необходимость в трудоемкой операции правки ее режущей части.

Изготовленная предложенным способом иглофреза обеспечивает хорошие эксплуатационные показатели при обработке вогнутых поверхностей, желобов, гнутых про1024185

Вид Б

Фиг. 7

Составитель Т. Герасимова

Редактор И. Николайчук Техред И. Верес Корректор О. Билак

Заказ 4287/9 Тираж 1106 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

3 филей и внутренних поверхностей труб большого диаметра.

При использовании предлагаемого способа снижается доля ручного труда при изготовлении инструмента. Основная операция намотки плоской спирали относится

4 к разряду непрерывных процессов (так как иголки выравнивают, устанавливают в строго определенном положении и скрепляют в процессе намотки плоской спирали), что позволяет легко автоматизировать эту операцию.