Станок для контурного кругового строгания зубчатых деталей

Иллюстрации

Показать всеРеферат

1. СТАНОК ДЛЯ КОНТУРНОГО КРУГОВОГО СТРОГАНИЯ ЗУБЧАТЫХ ДЕТАЛЕЙ , на станине которого установлены инструментальная стойка, несущая инструментальную головку с резцами и механизмом их радиальной подачи, включающим кулачок, и механизм штосселя, на плунжере которого в приспособлении установлена обрабатываемая деталь с возможностью периодического поворота от механизма постоянного импульса, имеющего водило , и возвратно-поступательного перемещения от механизма, кривощипный вал которого размещен с возможностью взаимодействия с плунжером, отличающийся тем, что, с целью обеспечения надежности работы станка и расщирения его технологических возможностей , он снабжен механизмом синхронизации периодического поворота обрабатываемой детали и ее возвратно-поступательного перемещения и введенным в механизм возвратно-поступательного движения детали шатуном, один конец которого размещен эксцентрично оси кривощипного вала, а другой выполнен в виде щаровой опоры и смонтирован в сферическом подпятнике ,введенном в стакан и размещенном в плунжере щтосселя, причем механизм синхронизации выполнен в виде двух установленных с возможностью взаимного относительного поворота зубчатых элеменi тов, один из которых расположен на кривощипном валу, другой - на водиле мехаСЛ низма постоянного импульса. 2. Станок по п. 1, отличающийся тем, что на кулачке механизма радиальной подачи резцов выполнен калибрующий участок с постоянным радиусом.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН з(5ц В 23 F 5/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ъ»»Э»»4 »»»», »

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3359514/25-08 (22) 03.12.81 (46) 23.06.83. Бюл. № 23 (72) Ф. В. Рык, Ю. А. Петров, Н. А. Вилков, В. И. Высоцкий, Б. В. Иконников и

С. К. Васильев (53) 621.923.5:621.833 (088.8) (56) 1. Патент США № 3012480, кл. 90 — 10, опублик. 1961. (54) (57) 1. СТАНОК ДЛЯ КОНТУРНОГО

КРУГОВОГО СТРОГАНИЯ ЗУБЧАТЫХ ДЕТАЛЕЙ, на станине которого установлены инструментальная стойка, несущая инструментальную головку с резцами и механизмом их радиальной подачи, включающим кулачок, и механизм штосселя, на плунжере которого в приспособлении установлена обрабатываемая деталь с возможностью периодического поворота от механизма постоянного импульса, имеющего водило, и возвратно-поступательного перемещения от механизма, кривошипный вал которого размещен с возможностью взаимодействия с

„„SU„„1024188 А плунжером, отличающийся тем, что, с целью обеспечения надежности работы станка и расширения его технологических возможностей, он снабжен механизмом синхронизации периодического поворота обрабатываемой детали и ее возвратно-поступательного перемещения и введенным в механизм возвратно-поступательного движения детали шатуном, один конец которого размещен эксцентрично оси кривошипного вала, а другой выполнен в виде шаровой опоры и смонтирован в сферическом подпятнике,введенном в стакан и размещенном в плунжере штосселя, причем механизм синхронизации выполнен в виде двух установленных с возможностью взаимного относительного поворота зубчатых элементов, один из которых расположен на кривошипном валу, другой — на водиле механизма постоянного импульса.

2. Станок по п. 1, отличающийся тем, что на кулачке механизма радиальной подачи резцов выполнен калибрующий участок с постоянным радиусом.

1024188

45

Изобретение относится к машиностроению, к механообрабатывающему производству, и может быть использовано для обработки зубчатых контуров деталей методом контурного строгания.

Известен станок для контурного кругового строганин зубчатых деталей, на станине которого установлены инструментальная стойка, несущая инструментальную головку с резцами и механизмом их радиальной подачи, включающим кулачок, и штоссель, на плунжере которого в приспособлении установлена обрабатываемая деталь с возможностью периодического поворота от механизма постоянного импульса, имеющего водило, и возвратно-поступательного перемещения от механизма возвратно-поступательного движения, кривошипный вал которого размещен с возможностью взаимодействия с плунжером (1) .

Недостатком известного станка является ненадежность соединения рабочего ш пи нделя вращающейся стойки для детали с кольцом механизма возвратно-поступательного движения посредством подшипника качения, воспринимающего целиком силу резания, направление действия которой отрывает рабочий шпиндель от кольца, несущего копирные ролики, что на практике не позволяет реализовать устройство.

Установка и закрепление обрабатываемой детали требуют дополнительного времени на подъем, опускание и соединение вала с рабочим шпинделем, при этом не обеспечивается жесткость вращающейся стойки ввиду слабости узла крепления подшипника качения на рабочем шпинделе.

Цель изобретения — повышение надежности работы станка и расширение его технологических возможностей.

Цель достигается тем, что станок для контурного кругового строгания зубчатых деталей, на станине которого установлены инструментальная стойка, несущая инструментальную головку с резцами и механизмом их радиальной подачи, включающим кулачок, и механизм штосселя, на плунжере которого в приспособлении установлена обрабатываемая деталь с возможностью периодического поворота от механизма постоянного импульса, имеющего водило, и возвратно-поступательного перемещения от механизма возвратно-поступательного движения, кривошипный вал которого размещен с возможностью взаимодействия с плунжером, снабжен механизмом синхронизации периодического поворота обрабатываемой детали и ее возвратно-поступательного перемещения и введенным в механизм возвратно-поступательного движения детали шатуном, один конец которого размещен эксцентрично оси кривошипного вала, а дру5

35 гой выполнен в виде шаровой опоры и смонтирован в сферическом подпятнике, введенном в станок и размещенном в плунжере штосселя, причем механизм синхронизации выполнен в виде двух установленных с возможностью взаимного относительного поворота и взаимодействия зубчатых элементов, один из которых расположен на кривошипном валу, другой — на водиле механизма постоянного импульса.

Кроме того, на кулачке механизма радиальной подачи резцов выполнен калибрующий участок с постоянным радиусом.

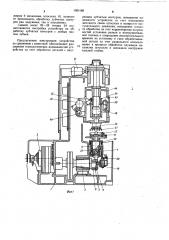

На фиг. 1 представлен станок, общий вид; на фиг. 2 — узел механизма штосселя; на фиг. 3 — кулачок подачи резцов инструментальной головки; на фиг. 4 — механизм синхронизации и гитара настройки.

Устройство состоит из станины 1 с установленным на ней электродвигателем 2, с которым связан кривошипный вал 3; На цапфе 4, выполненной относительно оси вращения кривошипного вала 3 с эксцентриситетом е, установлена эксцентриковая втулка 5, на наружной поверхности которой располагается посредством цилиндрического отверстия шатун 6, на втором конце которого выполнена шаровая опора 7, контактирующая со сферическим подпятником 8 плунжера 9 механизма штосселя 10. На плунжер 9 установлено гидравлическое приспособление ll для закрепления обрабатываемой зубчатой детали 12. Сферический подпятник 8 может быть выполнен из двух вкладышей 1 3 и 14, закрепленных в плунжере 9 с помощью пружины 15 и гайки 16.

На торце цапфы 4 посредством втулки 17 соосно вращению кривошипного вала 3 установлен механизм синхронизации периодического поворота обрабатываемой зубчатой детали 12 и ее возвратно-поступательного движения. Механизм выполнен в виде двух установленных с возможностью взаимодействия зубчатых элементов, например конической шестерни 18, находящейся в зацеплении с шестерней 19. Один из указанных зубчатых элементов должен быть расположен на базовой поверхности с возможностью поворота, другой жестко связан с базовой поверхностью.

Коническая шестерня 18 установлена на кривошипном валу 3, шестерня 19 — на водиле 20 механизма 21 постоянного импульса поворота зубчатого изделия 12. На водиле 20 закреплен диск 22, в пазы которого входит фиксатор 23. Механизм 21 постоянного импульса поворота через вал 23 связан с гитарой 24 настройки, состоящей из двух пар колес 25 — 28. Зубчатое колесо 29 расположено на одном валу 30 с колесом

28 гитары 24 настройки, взаимодействующей через колеса 31 — 34 с червяками 35 и

36, находящимися в зацеплении с червяч1024188 ным колесом 37, которое закреплено на штосселе 10.

Величина угла cr„поворота штосселя 10 деталью 12 определяется по формуле: к п.и г.н. Kpw 5 где ц„„— величина угла поворота механизма постоянного импульса, рад; — передаточное отношение гитары настройки;

К вЂ” кинематическая постояннная цепи поворота.

Возможны и другие варианты конструктивного выполнения связи механизма 21 постоянного импульса с механизмом синхронизации. Механизм штосселя 10 состоит из неподвижно закрепленного на станине 1 корпуса 38, в подшипниках 39 и 40 которого установлен стакан 41, с которым жестко соединены делительный 42 и фиксирующий 43 диски, имеющие возможность поворота совместно со стаканом 41. В стакане 41 расположен плунжер 9, снабженный продольным пазом, в который введена шпонка,. позволяющая совершать плунжеру возвратно-поступательное движение относительно стакана 41 под действием шатуна 6 и поворот совместно со стаканом

41 относительно корпуса 38.

Инструментальная стойка 44 состоит из корпуса 45, на котором закреплена инструментальная, головка 46, в радиальных пазах которой расположены резцы 47, шпиндели 48, выполненного раздельно с плунжером 9 без возможности их соединения, механизма 49 подачи резцов 47, механизма

50 настройки инструментальной головки

46 на требуемый размер и по мере износа резцов 47 при их замене, электродвигателя 51 — привода самой, инструментальной стойки 44. Основными элементами механизма 49 подачи резцов 47 являются кулачок

52 подачи и, рычага 53, взаимодействующийс пазом втулки 54, закрепленной на шпинделе 48, который взаимодействует посредством конуса подачи и отвода с торцами 40 резцов 47. Кулачок 52 подачи имеет рабочий участок 55 профиля, калибрующий участок 56 с постоянным радиусом К и участок 57 отскока, при этом Rconst ——

=R +Ь.

Устройство работает следующим обра- 4 зом.

Обрабатываемая деталь 12 закрепляется в приспособлении 11, расположенном на плунжере 9 механизма штосселя 10. Затем от электродвигателя 51 инструментальная стойка 44 с инструментальной головкой 46 подводится в зону обработки. Эл(ктродвигатель 2 передает движение вращения на кривошипный вал 3, сообщая возвратнопоступательное движение плунжеру 9 через шатун 6, расположенный на цапфе 4 S5 посредством эксцентриковой втулки 5. Цапфа 6 по отношению к оси вращения кривошипного вала 3 расположена с постоянным эксцентриситетом е. Поворотом эксцентриковой втулки 5 изменяется величина эксцентриситета центрального отверстия шатуна

6 и тем самым регулируется величина хода плунжера 9 механизма штосселя 10 в зависимости от ширины зубчатого контура обрабатываемой детали 12. Под действием шатуна 6, снабженного шаровой опорой 7, взаимодействующей с вкладышем 13 сферического подпятника 8, плунжер 9 совершает поступательное движение вверх, производя тем самым обработку зубчатого контура и обрабатываемой детали 12 резцами

47 инструментальной головки 46. При обратном ходе шаровая опора воздействует на вкладыш 14 сферического подпятника

8 и плунжер 9 выводит деталь 12 из зоны обработки, при этом резцы 47 совершают отскок от обработанной поверхности детали 12 под действием кулачка 52 подачи механизма 49 подачи. Рычаг 53, контактируя с участком 57 отскока кулачка 52 подачи, воздействует через втулку 54 на шпиндель

48, который взаимодействует с резцами 47 инструментальной головки 46. Плунжер 9, совершая возвратно-поступательное движение, ориентируется по продольному пазу, в котором расположена шпонка, при этом совместно со стаканом 41, расположенным в корпусе 38 на подшипниках 39 и 40, производит поворот на каждый двойной ход от отдельного диска 42 с фиксирующим диском 43.

Дополнительный диск 42 совершает поворот от шестерни 19, находящейся в зацеплении с конической шестерней 18, установленной на кривошипном валу 3. Механизм 21 постоянного импульса обеспечивает точность позиционирования обрабатываемой детали 12. По окончании обработки деталь 12 совершает дополнительный оборот на 360, при этом рычаг 53 механизма

49 подачи контактирует с калибрующим участком 56 кулачка 52 подачи, чем достигается корректировка погрешностей установки резцов 47 в инструментальной головке 46. По окончании обработки инструментальная стойка 44 отходит. в исходное верхнее положение, деталь 12 сни мается со станка после раскрепления приспособления 11. При замене комплекта резцов 47 или их износе инструментальная головка 46 настраивается на требуемый размер с помощью механизма 50 настройки, осуществляющего подъем или опускание втулки 54, расположенной на шпинделе 48, взаимодействующем с торцами резцов 47. Расположение обрабатываемой детали 12 в приспособлении 11 на плунжере 9, совершающем возвратно-поступательное движение, а инструментальной головкой 46 — на инструментальной стойке 44, шпиндель 48 которой, взаимодействуя с резцами 47 инструментальной головки 46, в процессе обработки детали 12 не скрепляется с плун1024188 жером 9 механизма штосселя О, позволяет производить обработку зубчатых контуров как наружных, так и внутренних.

Сменой колес 25 — 28 гитары 24 осуществляется настройка устройства на обработку зубчатых контуров с любым числом зубьев.

Предлагаемая конструкция устройства по сравнению с известной обеспечивает: расширение технологических возможностей устройства за счет обработки деталей с внутренним зубчатым контуром, повышение надежности устройства за счет повышения жесткости связи штосселя и возвратно-поступательного движения, повышение точности обработки за счет корректировки погрешностей установки резцов в инструментальной головке и сокращение вспомогательного времени на установку и съем обрабатываемой детали за счет раздельного использования в процессе обработки плунжера механизма штосселя и шпинделя инструментальной стойки.

1024188

1024188

Редактор И. Николайчук

За каз 4287/9

Составитель В. Слиткова

Техред И. Верес Корректор В. Бутяга

Тираж 106 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», r. Ужгород, ул. Проектная, 4