Способ позиционирования металлорежущего инструмента

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЗИЦИОНИРОВАНИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА , вклк)чающий перемещение инструмента в направлении базовой поверхности до взаимодействия с ней и перемещение в обратном направлении, отличающийся тем, что, с целью повыщения точности, после взаимодействия с базовой поверхностью продолжают перемещение инструмента до достижения заданной величины общего прямого перемещения, измеряют величину перемещения от базовой поверхности до конечной точки перемещения, а величину обратного перемещения задают как сумму перемещения в прямом направлении и величины измеренного перемещения.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

З <51) В 23 15/О

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР 1

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ 1 j -: 1

ОПИСАНИЕ ИЗОБРЕТЕНИ1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3319886/25-08 (22) 14.07.81 (46) 23.06.83. Бюл. № 23 (72) В. Б. Козулин, Ю. С. Шарин, Г..И. Хлапов, Г. А. Ищенко и В. А. Панов (53) 621.941.23 (088.8) (56) 1. Патент Великобритании.№ 1484711, кл. В 23 Q 15/00. (54) (57) СПОСОБ ПОЗИЦИОНИРОВАНИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, включающий перемещение инструмента в направлении базовой поверхности

„„SU„„1024225 A до взаимодействия с ней и перемещение в обратном направлении, отличающийся тем, что, с целью повышения точности, после взаимодействия с базовой поверхностью продолжают перемещение инструмента до достижения заданной величины общего прямого перемещения, измеряют величину перемещения от базовой поверхности до конечной точки перемещения, а величину обратного перемещения задают как сумму перемещения в прямом направлении и величины измеренного перемещения.

1024225

Изобретение относится к машиностроению и предназначено для размерной настройки металлорежущих станков с ЧПУ.

Известен способ коррекции позиционных ошибок режущего инструмента в управляемом станке, основанный на проверке фактического положения режущих кромок инструмента относительно контрольных поверхностей датчиков, расположенных на станке.

В этом способе перемещением режущего инструмента производят отклонение воспринимающей поверхности датчика от исходного положения, измеряют е;ичину этого отклонения и по результата;,". измерений производят корректировку положения вершины инструмента (1) .

Недостатком этого способа является то, что поскольку коррекцию положения производят опосредованно, по сигналу с датчика, то ошибка позиционирования увеличивается за счет погрешности датчика. Кроме того, для увеличения точности позиционирования подвод инструмента приходится осуществлять на медленной скорости, что приводит к снижению производительности способа.

Целью изобретения является повышение точности позиционирования.

Указанная цель достигается тем, что согласно способу позиционирования металлорежущего инструмента, включающему перемещение инструмента в направлении базовой поверхности до взаимодействия с ней и перемещение в обратном направлении, после взаимодействия с базовой поверхностью продолжают перемещение инструмента до достижения заданной величины общего прямого перемещения, измеряют величину перемещения г; базовой поверхности до конечной точки перемещения, а величину обратного перемещения задают как сумму перемещения в прямом направлении и величины измеренного перемещения.

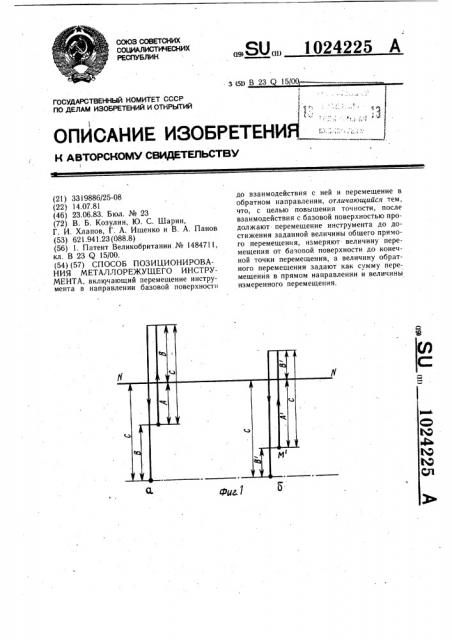

На фиг. 1 изображена схема, поясняющая способ; на фиг. 2 — два случая позиционирования инструмента при подводе с разными скоростями; на фиг. 3 — схема устройства, реализующего способ; на фиг. 4— вариант схемы устройства, реализующего способ; на фиг. 5 а и б — варианты установки датчиков обратной связи (ДОС).

На фиг. la прямая NN условно изображает базовую поверхность, перпендикулярную к плоскости чертежа, например, воспринимающую поверхность электроконтактного датчика, установленного в рабочей зоне токарного станка с ЧПУ. Точкой М условно изображена вершина токарного резца, закрепленного в резцедержателе станка и перемещаемого по программе. Поверхность датчика расположена перпендикулярно одной из координатных осей станка, например Х, на заранее известном расстоянии относительно соответствующей базы станка. Расстояние А от вершины резца до поверхности датчика, измеренное по оси Х, известно с точностью до величины погрешности, с которой резец установлен в резцедержателе. Задача позиционирования по оси Х состоит в точном определении положения вершины резца М по этой оси.

Для этого вершине М задается программное перемещение С по оси Х в сторону датчика, причем заведомо С)А. После то1р го, как вершина резца М переместилась на расстояние А, она взаимодействует с воспринимающей поверхностью датчика.

Датчик вырабатывает единичный сигнал, который определяет начало отсчета оставшейся части перемещения, т.е. С вЂ” А = В. Величина В может быть определена, например, подсчетом числа импульсов, пропорционального величине перемещения, либо как разность координат положения точки М в момент взаимодействия с поверхностью NN и в конце перемещения С. По окончании прямого перемещения С вершине М задается обратное перемещение, величина которого равна сумме С + В. В конце этого перемещения вершина резца М окажется на расстоянии В от своего исходного по25 ложения, а, следовательно, на расстоянии

А + В = С от воспринимающей поверхности датчика.

Теперь допустим, что вершина резца М первоначально отстоит от базовой поверхности NN на величину А = А. Схема перемещений для этого случая приведена на фиг. 1б. Как и прежде, вершине М задавалось программное перемещение С в прямом направлении, определялась величина

В и задавалось обратное перемещение, равное сумме С + В . В результате вершина

М также оказывается на расстоянии С от базовой поверхности.

Таким образом, способ позволяет при произвольном первоначальном расстоянии

А от вершины резца до воспринимающей поверхности датчика устанавливать вершину на заданном расстоянии С от этой поверхности. Если аналогичную операцию позиционирования произвести и по другой оси токарного станка, то вершина резца займет в координатной плоскости станка определенное, причем заранее известное положение.

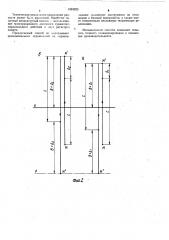

На фиг. 2 изображены случаи позиционирования при подводе с разными скоростями.

При перемещении на очень медленной скорости в конце подвода не возникло погрешности позиционирования (фиг. 1а).

В случае, представленном на фиг. 2а, перемещение подвода осуществляется на гораздо более высокой подаче, вследствие его в момент окончания подвода получается пе ребег — погрешность Л,.

1024225

3

В случае, представленном на фиг. 2б, перемещение подвода имеет еще более высокую скорость, соответственно выростает и величина перебега Лр) Ь1.

Как видно из рис. 2а и б, после отвода инструмента в конечную точку позиционирования все эти конечные точки М окажут» ся на условной оси РР, т.е. величина погрешности Ü1, Ь2 не вносит ошибки в конечное позиционирование. Проследим, за счет чего это происходит.

Как следует из существа предлагаемого способа, если перемещение подвода равно

С (фиг. l а), то перемещение отвода А равно С + В. Величины С и А заранее записаны в управляющей программе и являются неизменными. Величина же В в зависимости от точности позиционирования в точке

М меняется (В +Ь1, В + Ь ). Тогда при обратном отводе величина перемещения отвода равна сумме С + В + 5> или С +

+ В А для случаев 2а и 2б. Однако в этих условиях, как видно из фиг. 2а и б, и расстояния от точки М до условной оси

PP равны соответственно С + В + Ь1 и

С + В + А . Поэтому при отводе, независимо от величины погрешности Ь1 или Я, конечная точка позиционирования М» всегда окажется на условной оси РР, отстоящей от базовой поверхности NN на величину С. Таким образом, предлагаемый способ позволяет использовать быстрые скорости подвода и отвода.

Устройство, реализующее способ (фиг. 3) содержит резец 1, датчик 3 (например, электроконтактный), воспринимающую поверхность 2 датчика, импульсный датчик 4 (например, круговой фотоэлектрИческий датчик), кодовую маску 5, считывающий элемент 6, усилитель 7, электронный ключ 8, счетчик 9 импульсов, устройство ЧПУ 10, двигатель 11, механическую передачу 12, ходовой винт 19, рабочий орган станка 20.

В момент взаимодействия вершины инструмента 1 с поверхностью NN 2 датчика по сигналу датчика 3 открывается электронный ключ 8, пропускающий импульсы с фотоэлектрического датчика 4 на вход счетчика 9 импульсов, подсчитывающего измеряемую величину В.

Если вследствие инерционности кинематических звеньев станка или других причин происходит доворот ходового винта 19 на величинуйс<, который приводит к появлению погрешности позиционирования рабочего органа 20 с инструментом Ь, то эта погрешность также регистрируется фотоэлектрическим датчиком 4, причем число импульсов, внесенных в счетчик 9 при повороте кодовой маски -5 фотоэлектрического датчика относительно считывающего элемента 6 на величину h, пропорционально величине Ь

Общее же число импульсов, внесенное в счетчик от момента взаимодействия с NN, соответствует величине В + Ь.

4

На фиг. 4 представлен вариант схемы устройства для реализации способа, в котором вместо кругового фотоэлектрического датчика, установленного на ходовом винте, использован линейный фотоэлектрический датчик, с помощью которого непосредственно отсчитываются линейные перемещения В и Ь.

Представлен вариант определения величины В (при наличии Л вЂ” величины В +

+ Л (как разность координат положения точки М в момент взаимодействия с поверхностью NN и в конце перемещения С), В данном случае подразумевается возможность использования показаний системы измерения положения рабочего органа (СИП)

14, входящей в цепь обратной связи следящего привода подачи (фиг. 4).

Следящими приводами подач в настоящее время оснащается большинство современных моделей металлорежущих станков с

ЧПУ ввиду высоких динамических качеств этих приводов. В контур следящего привода входят: устройство ЧПУ 10, формирующее сигнал управления тиристорным электроприводом (ТЭП) 13 постоянного тока, который, в свою очередь, через механическую передачу 12 осуществляет перемещение рабочего органа станка 20, Фактическое положение рабочего органа станка 20 непрерывно контролируется системой измерения положения (СИП) 14, в состав которой входят датчик обратной связи (ДОС) 15 по положению и аналого-цифровой преобразователь (АЦП)

l6. Варианты установки ДОС 15 такие же, как описанные выше варианты установки фотоэлектрических датчиков (фиг. 5а и б).

Наиболее распространенными ДОС являются круговые индуктосины (фиг. 5а), устанавли" аемые на ходовом винте 19, а также линейные индуктосины, шкала 17 которых устанавливается вдоль одной из координат станка, а головка 18 жестко связана с рабочим органом станка 20 и совершает вместе с ним линейное перемещение вдоль шкалы 17. Сигналы АЦП 16 (фиг. 4) поступают в устройство ЧПУ 10, которое учитывает текущее положение рабочего органа станка 20 при отработке заданного перемещения по соответствующей координате.

Если снять показания АЦП 16 дважды: в момент взаимодействия вершины инструмента 1 с поверхностью NN 2 и в конце перемещения, после полной остановки рабочего органа (эту полную остановку легко зафиксировать автоматически как момент, когда выходной сигнал АЦП перестает изменяться), то разность этих показаний равна В, а при наличии погрешности позиционирования Л, разность равна В + Ь. Таким образом, и в этом случае выполняется прием (измеряют величину перемещения от базовой поверхности до конечной точки перемещения) . чальное положение инструмента по отношению к базовой поверхности, а также имеет относительно несложную техническую реализациюю.

Использование способа позволяет повысить точность позиционирования и повышение производительности.

Техническая реализация вычисления разности может бь гь различной. Наиболее типичный аппаратурный подход — использование многоразрядного двоичного сумматора параллельного действия и двух регистров памяти.

Предлагаемый способ не накладывает принципиальных ограничений на первона1024225

Редактор А. Шандор

Заказ 4290/11

Составитель А. Печкова

Техред И. Верес Корректор А. Ильин

Тираж 760 Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и оч крытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4