Устройство для изготовления полых профильных изделий из термопластичных полимеров

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНБ1Х ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ, содержащее последовательно расположенные экструдер, профильную головку, внутри которой размещен дорн, выполненный с каналом для подачи воздуха внутрь заготовки, двухсекционный калибратор с охлаждающей рубашкой, охлаждающую ванну и тянущий механизм, отличающееся тем, что, с целью повышения качества изделия путем интенсификации калибрования, дорн выполнен с овальным поперечным сечением, оси которого пропорциональны габаритным размерам поперечного сечения изделия, а вторая секция калибратора выполнена с калибрующими поверхностями, соответствующими поверхностям основных угловых элементов впадин сечения профильного изделия , причем расстояние между первой секцией калибратора и профильной головкой выбрано равным 0,1-0,15 максимального размера поперечного сечения рабочей полости первой секции калибратора. SS (Л ю 4 ю со ю

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

О (21) 334 1074/23-05 (22) 06.07.81 (46) 23.06.83. Бюл. № 23 (72) А. Д. Чернянский (71) Воронежский завод строительных алюминиевых конструкций им. Ф, Б. Якубовского (53) 678.057 (088.8) (56) 1. Патент Великобритании № 1336178, кл. В 5 А, 1973.

2. Авторское свидетельство СССР № 806446, кл. В 29 D 23/04, 1978 (прототип) . (54) (57) УСТРОИСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИИ

ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ, содержащее последовательно расположенные экструдер, профильную головку, внутри которой размещен дорн, выполненный с ка„„SU„„1024292 А з(51) В 29 D 2304 В 29 F 308 налом для подачи воздуха внутрь заготовки, двухсекционный калибратор с охлаждающей рубашкой, охлаждающую ванну и тянущий механизм, отличающееся тем, что, с целью повышения качества изделия путем интенсификации калибровайия, дорн выполнен с овальным поперечным сечением, оси которого пропорциональны габаритным размерам поперечного сечения изделия, а вторая секция калибратора выполнена с калибрующими поверхностями, соответствующими поверхностям основных угловых элементов впадин сечения профильного изделия, причем расстояние между первой секцией калибратора и профильной головкой выбрано равным О,l — 0,15 максимального размера поперечного сечения рабочей полости первой секции калибратора.

1024292

j

Изобретение относится к переработке пластмасс, в частности к области получения из термопластичных материалов, например из полиэтилена, профильных изделий сложной конфигурации с острыми угловыми элементами выступов и впадин, которые широко используются для различных элементов конструкций во многих отраслях промышленности.

Известно устройство для изготовления полых профильных изделий, содержащее последовательно расположенные экструдер с профильной головкой, выполненной с каналом для подачи воздуха внутрь заготовки, секционный калибратор с охлаждающей рубашкой, охлаждающую ванну и тянущий механизм (1) .

Недостаток данного устройства состоит в том, что оно позволяет получать только профильные изделия несложной геометрической формы — трубы круглого, квадратного, овального и прямоугольного сечения, полые профильные иэделия с выступающими элементами большой толщины, без высокой точности геометрии профиля и размеров.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для изготовления полых профильных изделий из термопластичных полимеров, содержащее последовательно расположенные экструдер, профильную головку, внутри которой размещен дорн, выполненный с каналом для подачи воздуха внутрь заготовки, двухсекционный калибратор с охлаждающей рубашкой, охлаждающую ванну и тянущий механизм (2) .

Недостаток известного устройства состоит в низком качестве изделий, поскольку при калибровании на первой стадии по всей поверхности в первую очередь остывают и фиксируются тонкие острые элементы выступов, а остальные поверхности имеют тонкую непрочную пленку, На второй стадии калибрования только по габаритным разме. рам основные угловые элементы «ласточкина хвоста» не ограничены, и под действием избыточного давления воздуха, подаваемого во внутреннюю полость, заготовки искажаются.

Кроме того, расстояние между профильной головкой и калибратором равно 0,15—

1,0 максимального размера поперечного сечения рабочей полости первой секции калибратора. При указанных пределах заготовка раздувается воздухом давлением до

0,3 атм, что недостаточно для формирования острых элементов, а при увеличении давления воздуха, подаваемого вовнутрь заготовки, раздув заготовки в пространстве между профильной головкой и калибратором увеличивается, а это увеличивает угол трения с

Ф

1О

l5

30 э: .> „

45 расплавленной массы полиэтилена относительно заходной части первой секции калибратора, что приводит к затору массы и обрыву заготовки.

Целью изобретения является повышение качества изделий путем интенсификации калибрования.

Для достижения поставленной цели в устройстве для изготовления полых профильных изделий из термопластичных полимеров, содержащем последовательно расположенные экструдер, профильную головку, внутри которой размещен дорн, выполненный с каналом для подачи воздуха внутрь заготовки, двухсекционный калибратор с охлаждающей рубашкой„охлаждающую ванну и тянущий механизм, дорн выполнен с овальным поперечным сечением, оси которого пропорциональны габаритным размерам поперечного сечения изделия, а вторая секция к алибратора выполнена с калибрующими поверхностями, соответствующнми поверхностям основных угловых элементов впадин сечения профильного изделия, причем расстояние между первой секцией калибратора и профильной головкой выбрано равным

0,1 — 0,15 максимального размера поперечного сечения рабочей полости первой секции калибратора.

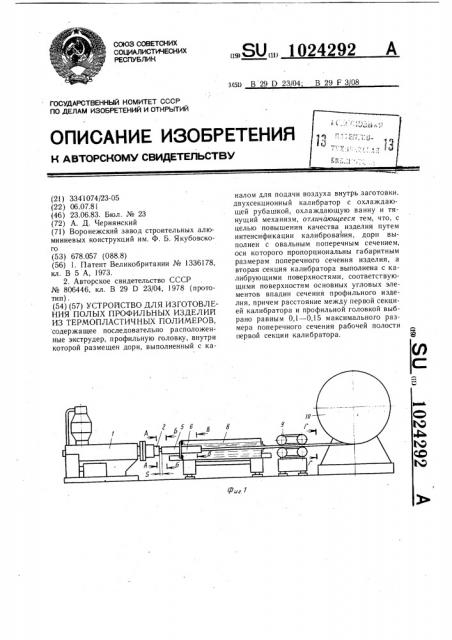

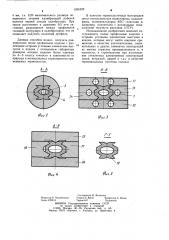

На фиг. 1 показано устройство, общий вид; на фиг. 2 — разрез А — А на фиг. 1 (формирующая часть профильной головки экструдера); на фиг. 3 — разрез Б — Б на фиг. 2 (первая секция калибратора); на фиг. 4 — разрез  — В (вторая секция калибратора); на фиг. 5 — разрез à — Г на фиг. 4 (сечение полного профильного изделия) .

Устройство содержит экструдер 1, профильную головку 2, внутри которой разме; щен дорн 3, выполненный с овальным поперечным сечением, оси которого пропорциональны габаритным размерам поперечного сечения изделия. Дорн 3 выполнен с каналом 4 для подачи воздуха внутрь заготовки.

Калибратор выполнен в виде двух секций 5 и б, первая секция 5 которого снабжена водяной рубашкой 7, и с одной стороны размещена от профильной головки 2 экструдера 1 на расстоянии 0 1 — 0,15 максимального размера поперечного сечения рабочей полости, а с другой — вплотную примыкает к охлаждающей ванне 8. Вторая секция 6 калибратора размещена в охлаждающей ванне 8 и вплотную примыкает к стенке ванны 8. За охлаждающей ванной 8 размещены тянущий механизм 9 и намоточный узел 10.

Первая секция 5 состоит из четырех плит: верхней 11, нижней 12 и двух боковых 13 и 14, образуя рабочую полость калибрования по всей поверхности сечения изделия. Каждая плита 11 — 14 имеет канал для подачи охлаждающей воды.

I 024292

Вторая секция 6 калибратора состоит из четырех сплошных плит: верхней 15, нижней 16, и двух боковых 17 и 18. Калибрующая рабочая поверхность повторяет поверхность образующих основные элементы впадин сечения изделия. ные элементы впадин сечения профильного изделия 19, и охлаждается до необходимой температуры, при которой оно способно сох- 40 ранять заданную форму на последующих стадиях, а затем поступает в охлаждающую ванну 8, где происходит окончательное охлаждениеие.

Протягивание профильного изделия 19 через калибрующую и охлаждающую систему осуществляется с, помощью тянущего механизма 9.

Сформованное и остывшее пррфильно6 изделие 19 сматывается в бухту с помощью намоточного узла 10.

Пример 1. Полое профильное изделие (фиг. 5) сложной конфигурации с острыми угловыми элементами выступов и впадин с габаритами поперечного сечения 15 мм X

X 20 мм получают из полиэтилена низкого давления ПЭНД с плотностью 0,953 г/смз.

Устройство имеет следующие характеристики: диаметр шнека 63 мм; длина шнека

Устройство работает следующим образом.

Расплав термопласта из экструдера 1 через профильную головку 2, снабженную дорт11 ном 3 овального поперечного сечения с каналом 4, поступает в свободное пространство между профильной головкой и калибратором с одновременной подачей воздуха через канал 4 внутрь профильной заготовки, который раздувает ее до размеров, превышающих размер поперечного сечения калибрующей рабочей полости первой секции 5 калибратора. Раздутая заготовка с овальным отверстием поступает в первую секцию 5 калибратора с циркулирующей в рубашке 7 водой. В первой секции 5 калибратора раздутая профильная заготовка плотно прижимается к стенкам рабочей полости, и благодаря обжатию заготовки стенками полости и пневматическому прижиму заготовки к стен- 5 кам секции 5 калибратора, профильная заготовка приобретает форму полого профильного изделия 19, что обусловлено-охлаждением и фиксацией острых выступающих элементов профиля и частичным охлаждением остальных его элементов. 30

Оформленное и частично охлажденное профильное изделие 19 поступает во вторую секцию 6 калйбратора, размещенную в охлаждающей ванне 8 с проточной охлаждающей водой.

Во второй секции 6 калибратора профильное изделие 19 дополнительно калибруется по поверхностям, образующим основ1250 мм; степень сжатия шнека 4,5; сече< ис дорна формующей части профильной г«ло»ки — овальное с осями 9 и 12 мм; длина первой секции калибратора 300 мм; длина второй секции калибратора 300 мм; расстояние между профильной головкой и первой секцией калибратора соетавляло 2,5 мм; т.е.

0,125 максимального размера поперечного сечения рабочей полости первой секции калибратора (20 мм).

Температу) а по зонам эструдера, начиная от загрузки, 150 — 155 — 160 — 165 С; температура по зонам профильной головки 155—

145 С; скорость вращения шнека 70—

80 об/мин; давление воздуха внутри полой заготовки 0,5 атм.

Расплав ПЭНД поступает из экструд<.рч через профильную головку в свободн«« пространство между профильной головк<и". и калибратором. Одновременно подают в<к<дух под давлением 0,1 — 0,5 атм. (п«ст«п< н< увеличивая его) через канал в д«рн< ьчг -, .ь полой профильной заготовки.

Заготовка, раздутая до размер«в. I рвышающих размер поперечного сече<и<я !.; либрующей рабочей полости первой «екш.и калибратора, поступает в калибратор. В первой секции калибратора раздутая профильная заготовка обжималась стенками раб«чей полости, благодаря чему происк«пгг фиксация острых выступающих элементов и частичное охлаждение остальных его за ментов.

Оформленное и частично охлажденн<к профильное изделие, поступая во вторую секцию, калибруется по поверхностям, образующим основные элементы, впадин сечения профиля, и охлаждается до температуры, при которой оно сохраняет форму, а затем пюступает в охлаждающую ванну, где «к<нгчательно охлаждается. Одновременно с указанными стадиями протягивают нрофнльн«е изделие со скоростью 2,5 — 3 м/мин с помощью тянущего устройства. Готовое изделие сматывается в бухту с помощьк) намоточного узла.

Размеры основных элементов сечения с острыми выступами и впадинами соответствуют 4 — 5 классу точности 1ГОСТ вЂ” 11710 — 71) .

Пример 2. Полое профильное изделие и<.— лучают из полиэтилена ПЭНД анал«гичн« примеру 1.

Давление воздуха 0,3 атм, размеры острых выступающих элементов полученн«г < профиля соответствуют 7 — 10 классу т«чности (Гост — 11710 — 71) .

Пример 3. Полое профильное изделие получают из полиэтилена ПЭНД аналогично примеру 1.

Расстояние между профильной головкой и первой секцией калибратора составляет

1024292

Составитель М. Фитисова

Редактор Н. Пушненкова Техред И. Верес Корректор А. Ильин

Заказ 4298/14 Тираж 647 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

4 мм, т.е. 0,20 максимального размера поперечного сечения калибрующей рабочей полости первой секции калибратора. При таком расстоянии и давлении 0,5 атм заготовка разрывается между профильной головкой экструдера и калибратором, что не позволяет получать заданный профиль.

Данным способом можно получать равнопрочное полое профильное изделие с различными острыми угловыми элементами выступов и впадин с отношением габаритных размеров сечения изделия более единицы по 4 — 5 классу точности в зависимости от природы и молекулярных характеристик применяемых термопластов.

В качестве термопластичных материалов могут использоваться полистиролы, полиолефины, поливинилхлорид АБС вЂ” пластики и, например, полиэтилен с различными показателями текучести расплава (ПТР).

Использование изобретения позволит изготавливать полые профильные изделия с острыми угловыми элементами выступов и впадин, которые могут найти широкое применение в качестве уплотнительных, соединительных и других элементов конструкций во многих отраслях промышленности и, в частности, в строительстве при изготовлении утепленных алюминиевых конструкций (окон, витражей, дверей и т.д.) в качестве термовкладыша (мостика холода).