Способ передела чугуна в конвертере

Иллюстрации

Показать всеРеферат

1. СПОСОБ ПЕРЕДЕЛА ЧУГУНА В КОНВЕРТЕРЕ, включающий продувку металла кислородом сверху и инертным газом снизу, отличающийся |тем, что, с целью повъааения выхода годного металла и улучшения качества jстали, продувку кислородом ведут в пределах одной половины объема ванны, а продувку инертным газом в пределах другой половины. 2.Способ ПОП.1, отличающийся тем, что интенсивность продувки кислородом составляет 2-7 мин, а инертным газом 0 ,1-1,0 мин. 3.Способ по пп.1 и 2, о т л ичающий-ся тем, что кислород и инертный газ подают в расплав струями, угол наклона которых к вертикальной оси конвертера составляет 10-25 , точки истечения струй располагают по концентрическим полуокружностям причем инертный газ подают от периферии к центру. 4.Способ по пп. 1 и2, о т л ичающийся тем, что продувку кислородом ведут в струйном режиме, а инертным газом - в пузырьковом.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСГ(УБЛИН (192 (112

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

А0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТЖ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (512 С 21 С 5 26 21) 3368461/22-02 (22) 23 ° 12.81 (46) 23.06.83. Бюл1223 (72), А.Г. Чернятевич, В.И. Баптизманский, 22.Н. Борисов, Р.С. Айзату лов, Е.В. Протопопов, Л.И. Учитель, A.A. Нарионов, В.С. Вороиилов, 10.Ф. Костыря и Н.П. Кабашный (71) Днепродэержинский ордена Трудового Красного Знамени индустриальный институт им. М.И. Арсеничева (53) 669.184.244.62(088.8) (56) 1. Авторское свидетельство СССР

Р 595393, кл. С 21 С 5/28, 1976.

2. Патент CtdA М 4280838, кл. 75/60, опублик. 1981. (54)(57) 1. СПОСОБ ПЕРЕДЕЛА ЧУГУНА

В КОНВЕРТЕРЕ, включающий продувку металла кислородом сверху и инертным газом снизу, отличающийся

,тем, что, с целью повыыения выхода годного металла и улучшения качества

;стали, продувку кислородом ведут в пределах одной половины объема ванны, а продувку инертным гаэомв пределах другой половины.

2. Способ по п.1, о т л и ч а вшийся тем, что интенсивность продувки кислородом составляет

2-7 мэ/т мин, а инертным газом "

0,1-1,0 мР/т мин.

3. Способ по пп. 1 и 2, о т л ич а ю щ и и .с я тем, что кислород и инертный газ подают в расплав струями, угол наклона которых к вертикальной оси конвертера составляет

10-25(2, тоЧки истечения струй располагают по концентрическим полуокружностям причем инертный газ по- I дают от периферии к центру.

4. Способ о пп. 1 и 2, о т л и- gQ ч а ю шийся тем, что продувку кйслородом ведут в струйном режиме, ( а инертным газом - в пуэйрвковом.

Ф

1024509

Изобретение относится к черной металлургии, в частности к производству стали в конвертбрах, работающих с комбинированной продувкой ванны кислородом и инертным газом.

Известен способ донной продувки 5 расплава кислородом, включающий подачу инертного газа струей, концентричной струям кислорОда и защитного газа $1) .

: Однако этот способ обладает сущест-10 веиным недостатком по сравнению. с кислородно-конвертерным процессом, за,ключающимся в невозможности регулирования окисленности шлака содержания в нем окислов железа по ходу one. g рации. Поэтому на протяжении преобладающей части времени от начала продувки, содержание эакиси железа в шлаке, являющейся основным растворителем присаживаемой в конвертер извести обычно ниже 5%, в то время как для быстрого. растворения извести нЕобходимо иметь 15»253 .Fep . Это не способст вует формированию жидкоподвижного высокоосновного шлака с самого начала операции и тем самым замедляет про-25 текание дефосфорации и десульфурации по сравнению с обеэуглероживанием ванны, вследствие чего приходится вести плавку с передувкой. ука.эанные обстоятельства вынуждают вместо присадок кусковой извести вводить в ванну в потоке кислорода порошкообраэную известь, применяя для этих целей сложное и дорогостоящее оборудование, что ухудшает технико-эконо- З5 мические показатели вь|плавки стали в конвертерах.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ переде-40 ла чугуна в конвертере включающий продувку металла кислородом сверху и инертным газом снизу P) .

Согласно известному способу подача кислорода сверху через водоохлаж45 даемую фурму и ввод инертного газа в металл снизу через трубчатые сопла или пористые блоки в днище осуществляется симметрично относительно вертикальной оси конвертера. Верх няя продувка кислородом вызывает конвективные потоки металла в конвертерной ванне, направленные вниз вдоль стенок конвертера и вверх в центре ванны. В то же время донный подвод инертного газа ведет к направлению потоков металла у боковых стенок конвертера вверх, а в центре ванны - вниз.

В результате такого встречного 60 взаимодействия и взаимного торможения потоков существенно снижается эффективность перемешивания ванны и использования кислорода, что пРиводит к высокому содержанию окислов железа

s шлаке, потерям в выходе годного металла, низкому качеству стали.

Целью изобретения является повышение выхода годного металла и улучшение качества стали.

Поставленная цель достигается тем, что согласно способу передела чугуна в конвертере, включающему продувку металла кислородом сверху и инертным газом снизу, продувку кислородом верут в пределах одной половины объема ванны, а продувку инертным газом — в пределах другой половины.

Кроме того, интенсивность продувки кислородом составляет 2-7 мат, мин а инертным газом — 0,1-1,0 м /т мин.

Причем кислород и инертный газ подают в расплав струями, угол наклона которых к вертикальной оси коивертера составляет 10-25О, точки истечения струй располагают по концентрическим полуокружностям, причем инертный газ подают от периферии к цент РУ.

Продувку кислородом ведут в струй-, ном режиме, а инертным газом — в пузырьковом.

Ведение продувки с вводом инертного газа в металл в пределах одной половины площади днища конвертера и с подачей кислорода на противопо-. ложную половину площади зеркала ванны вызывает замк.нутый круговорот металла, выражающийся в движении ,потоков металла вверх в пределах зоны, ввода инертного газа с дальнейшим опусканием потоков вниз в зоне подачи кислорода.

Скорость движения металла по кругу особенно возрастает при продувке с вводом инертного газа и кислорода в металл в струйном режиме через трубчатые сопла одной или более группами струй по концентрическим полуокружностям и с одинаковым наклоном к вертикальной оси конвертера в направлении подачи кислорода. Это связано с однонаправленным приложением импульсов одиночных струй по касатель. ным в разных точках круга, что позволяет при сравнительно небольших количествах подаваемого снизу инертного газа интенсифицировать массоперенос в ванне

Массоперенос в конвертерной ванне в условиях небольших расходов инертного газа на донную продувку более интенсифицируется при продувке с вводом инертного газа в металл в пузырьковом режиме через пористые огнеупорные цилиндрические блоки, а кислорода — .в струйном.

Ввод инертного газа через пористые блоки, установленные по концентрическим полуокружностям под наклоном к вертикальной оси конвертера, позволя1024509 ет при одном и том же расходе инертного газа увеличить площадь ввода

его в расплав, что интенсифицирует перемешивание ванны.

Интенсификация перемеиивания ванны сопровождается лучиим усвоением кислорода на окисление примесей, понижением содержания окислов железа в шлаке и увеличением выхода годного металла.

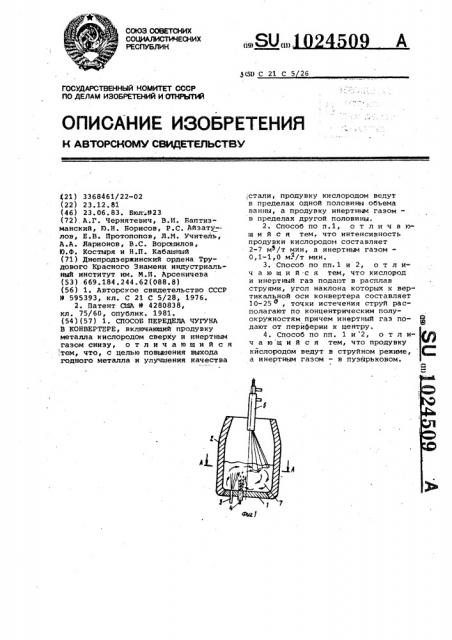

На фиг.1-4 изображена схема осуществления способа.

В пределах одной половины днища ,1 конвертера 2 (фиг.1) установлены трубчатые сопла 3 или взамен пористые огнеупорные блоки 4, а сверху введена фурма 5.

Трубчатые сопла 3 или пористые огнеупорные блоки 4 могут быть расположены равномерно по площади одной половины днища конвертера ((фиг.2) или группами по концентрическим полуокружностям б с наклоном к вертикальной оси конвертера. Иэ трубчатых сопел 3 вводится инертный газ азот или аргон в металл 7 струями (в струйном режиме), а из пористых огнеупорных блоков 4 — в виде мелких пузырей в пузырьковом режиме . Кислород подается через фурму 5 на противоположную половину площади зеркала ванны в виде струй, внедряющих- 30 ся в ванну по концентрическим полуокружностям с наклоном к вертикальной оси конвертера.

При реализации варианта продувки (фиг. 3) ввод инертного газа азота 35 или аргона и кислорода в металл осуществляется с одинаковым наклоном к вертикальной оси конвертера в направлении подачи кислорода,(фиг.4).

Во всех предложенных вариантах 4р по ходу продувки ра ход инертногО газа может изменяться с увеличениен его количества в начальном и конечном этапах: операции, чтобы улу .шить перемешивание ванны именно в те пе- 45 риоды плавки, когда обезуглероживание ванны замедляется по сравнению с серединой операции.

Расход инертного газа на продувку в пределах 0,1-1 м /т мин определен на основании проведенных лабораторныХ плавок на 150 -кг конвертере и путем анализа известных дан ных по комбинированной продувке. Превышение интенсивности подачи инертно го газа свыше 1 м /т мин верхнего предела сопровождается черезмерным брызгообразованием при продувке с уменьшением выхода жидкой стали за счет потерь с выбросами. Уменьшение интенсивности подачи газа ниже 60

0,1 м /т мин нижнего предела сопро-. вождается ухудшением перемешивания ванны, в результате чего затрудняются процессы шлакообразования и удаления вредных примесей, повышается окисленность шлака до уровня, характерного для обычных плавок только с верхней продувкой кислородом, жидкой стали.

Расход кис -орода на прсдувку в пределах 2-7 м /т мин обоснован исходя из наиболее целесообразных условий интенсификации кислородноконвертерного процесса. Как известно,превышение интенсивности продувки ванны кислородом свыше 7 м /т мин (верхний предел) слабо влияет на длительность цикла плавки производительность процесса и при этом со правождается уменьшением стойкости кислородных фурм, ухудшением шлакообразования, снижением выхода годного и других технико-экономических показателей процесса.

Уменьшение интенсивности продувки ванны кислородом ниже 2,0 мЗ/т мин сопровождается существенным снижением производительности конвертерного агрегата.

При малых расходах кислорода и инертного газа на продувку подача их в металл в струйном режиме предусматривает- расположение группы сопел в головке верхней фурмы и в одной половине днища конвертера по концентрической полуокружности.

При высоких расходах продувочных газов .с целью большего рассредбточения инертного газа в пределах однойполовины площади днища конвертера и кислорода на противоположной половине площади зеркала ванны целесообразно использовать более одной группы (предпочтительно две) сопел в головке верхней и в одной половине днища конвертера с расположением их по концентрическим полуокрупностяи для осуществления продувки несколькими группами струй (фиr. 2).

Угол наклс на струй кислорода и инертного газа к вертикальной оси конвертера в направлении подачи кислорода составляет 10-25о.

При превышении верхнего предела угла наклона струй (25 ) происходит черезмерное приближение высокотем,пературных реакционных зон и зон интенсивного барботажа ванны. к футеровке конвертера, что способствует ее быстрс !„ разрушению. С уменьшением угла наклона струй к вертикальной оси конвертера ниже 10 (нижний прео дел) наблюдается образование застойных зон на периферийных участках конвертерной ванны и возрастает интенсивность брызгообразования из-за слияния реакционных зон в центральных объемах ванны, что ведет к потерям жидкой стали в виде выбросов.

Проверка предлагаемого способа Пе-. редела чугуна в конвертере осуществлена на 150-кг лабораторном конвертере, оснащенным оборудованием для про1024509 дувки жидкого металла кислородом сверху и одновременно инертным газом снизу.

Передел чугуна в конвертере осуществлен при 4 вариантах ведения пла вок.

Продувке подвергался чугун, содержащий в среднем 4% С, 0,7% 9»

0,35% Мп, 0,045% 5 „ 0,080% Р. Температура чугуна при заливке в конвертер составляла 1380 С. Во всех случаях расходы извести и плавикового шпата на плавку были одинаковы и соответственно составляли 10,5 и 0,25 кт или соответственно 7 и 0,17% от веса металлической части шихты эали- 15 ваемого в конвертер чугуна

Присадки извести и плавикового шпата осуществлялись двумя ровными порциями на 2 и 4 мин продувки. На протяжении всей операции параметры д продувки чугуна расходы кислорода и инертного газа, высота кислородной фурмы над ванной при всех 4 вариантах ведения плавок были неизменными. Продувку ванны заканчивали 25 после падения факела, что соответствовало содержанию углерода в расплаве ниже О, 10-- ..

Характеристика вариантов.

Х-вариант — известный способ перадела ч.. гуна в конвертере„ когда кислород сверху ввсдят на поверхносто ванны симметрично относительно продольной аcH конвертера через

=::етырехканвльпую фурму с диаметром

r опла 1,7 мм. Угол наклона сопел ЗУ к вертикали фурмы 15 . Инертный г.:.,з азот вводят в струйном режиме через пять трубчатых сопел диаметром 1,0 мм, установленных равномер|о по кругу диаметр 200 ьм отно- 40 сн.гельно вертикальной оси конвертера, Расход кислорода на продувку устанавливают 0,67 м /мин 4,4б м /т

3 а азота — 0,075 м /мин 0,5 м"/т мин

Рысота расположения кислородной фурмы над уровнем ванны была 30 калибров или 51 мм.

П вариант — известный способ пере. дела чугуна, когда кислород сверху вводят на поверхность ванны в струйном режиме симметрично относительно продольной оси конвертера. При этом дутьевой режим продувки ванны кисло"

aîäoM соответствует I варианту ведения плавок. Азот снизу с расходом

0„075 и /мин 0„5 м /т мин подают через пять огнеупорных пористых блоков (диаметром 40 мм), установленных также равномерно по кругу диаметром 200 мм относительно вертин кальной оси конвертера.

I!i вариант †предлагаем способ передела чугуна в конвертере. Продувку ванны кислородом сверху ocyi,ществляют в пределах одной половины площади зеркала ванны через четырех, канальную фурму с диаметром сопел

1р7 мм.

Сопла в головке фурмы располагают равномерно по концентрической полуокружности радиусом 20 мм с наклоном к вертикальной оси фурмы 15 . Расход кислорода на продувку 0,67 м /мин

44,46 м / т мин, высота фурмы над ванной 51 мм 30 калибров . Подачу азота в струйнрм режиме в расплав снизу с расходом 0,075 м /мин (0,65 м /т мину ведут через пять грубчатых сопел диаметром 1,0 мм установленных в противоположной относительно места ввода кислорода половине площади днища конвертера. Трубчатые сопла размещают в,одной половине днища равномерно по полуокружности радиусом 150 мм. При этом сопла наклонены к вертикальной оси конвер-, тера под углом 15, если смотреть в

ciepxy в направлении подачи кислорода.

iЧ вариант — предлагаемый спосЬб передела, отличие, которого от вариан- . та !И заключается в подаче азота в пу,— зырьковом режиме через 5 огнеупорных пористых блоков диаметром 40 мм размещенных равномерно по полуокружности радиусом 150 мм под углом 15 к вертикальной оси конвертера в направлении подачи кислорода.

Основные усредненные технологические показатели различных вариантов передела чугуна сведены в таблицу.

Из данных таблицы видно, что использование предлагаемого способа передела чугуна в конвертере обеспечивает по сравнению с известным способом увеличение выхода жидкой стали на

0,5%, степени десульфурации - на

14,0-17,6Ъ степени дефосфорации— на 3,6-4,1%.

При одной и той же продолжительности продувки и режимах расхода шлам кообраэующих материалов в предла Гаемом способе передела основность конечного шлака. возрастает на 0,203,15%, а концентрация углерода в металле после продувки снижается на О.,ОЗЪ. Это свидетельствует о более эффективном использовании кислорода в процессе рафинирования, что позволяет при меньшей окисленности шлака. улучшить условия шлакообразования, удаления серы и фосфора. Продувка. в предложенных вариантах ведения пла. вок протекает более спокойно, чем при известных способах передела чугуна.

При реализации предлагаемого способа. передела чугуна ожидаемый годовой зкономический эффект за счет реального повышения выхода жидкой стали на 0,2% составит 1,625 млн.руб.

1024509

Показатели

Варианты ведения плавок

3 а

12,2

12,2

12,2

12,2

Продолжительность продувки,,мин

Содержание в металле в кон» це продувки:

P

Температура металла, ОС

Содержание в шлаке s конце продувки

Са9

Мо, .

F64

OcHoBHocTb шлака, ЫО/6 02 . Степень десульфирации,Ф

Степень де4осфорации,8

Выход жидкой стали,Ф

0,08

Следы

0,19

0,028

0,018

1605

54, 5

18,5

12,25

7,3

2,95

37,7

78,8

90,6

0,08

Следы

0,20 .0,027

0,018

1600

54,8

18,6

12,15

7,4

2,95

41,3

79,3

90,5

0,05

Следы

0,25

0i021

0,015

1610

56,1

17,8

9,20

8,1

3 15

53,3

82,5

91,1

0,05

Следы

0,25

0,021

0 015

1610

56,3

17,6

9,10

8,0

3,20

55 3

82,9

91,0

1024509

Составитель И. Клюев

Редактор О. Половка Техред В.Палекорей Корректор О. Тигор

Ф

Заказ 4338/25 Тираж 568 Подписное

ВНИИПИ ГОсударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная. 4