Электролит для нанесения самосмазывающихся покрытий на основе никеля и кобальта

Иллюстрации

Показать всеРеферат

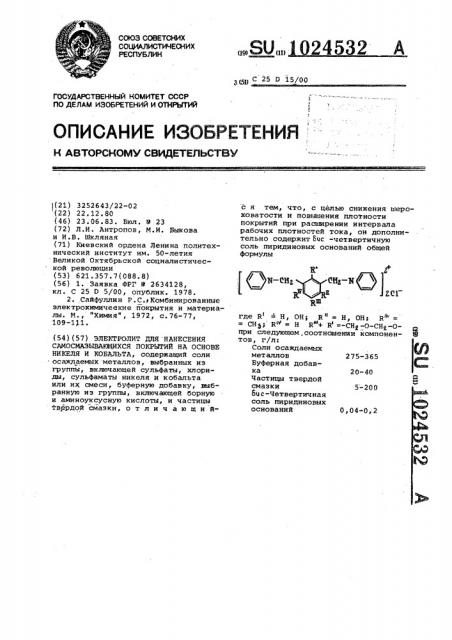

ЭЛЕКТРОЛИТ ДЛЯ-НАНЕСЕНИЯ САМОСМАЗЫВАИиЩХСЯ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ И КОБАЛЬТА, содержащий соли осаждаемых металлов, выбранных из группы, включающей сульфаты, хлориды , сульфаматы никеля и кобальта или их смеси, буферную добавку, выбранную из группы, включающей борную и аминоуксусную кислоты, и частицы твердой, смазки, отличающи йс я тем, что, с целью снижения шероховатости и повышения плотности покрытий при расширении интервала рабочих плотностей тока, он дополнительно содержит Бис -четвертичную соль пиридиновых оснований общей формулы f 1 Jzcr R™ где R Н, ОН; Гл Н, ОН R -- f г - LI и в1 - СНэ R Н R -CHg-0-CHe-0при следующем,соотношении компонентов , г/л: Соли осаждаемых металлов275-365 Буферная добавка20-40 Частицы твердой смазки5-200 бис-Четвертичная соль пиридиновых оснований 0,04-0,2

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3 511 С 25 0 15/00 г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

20-40

0,04-0,2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

1(21) 3252643/22-02 (22) 22.12.80 (46) 23. 06.83. Бюл. 9 23 (72) Л.И. Антропов, М.И. Быкова и И.В. шкляная (71) Киевский ордена Ленина политехнический институт им. 50-летия

Великой Октябрьской социалистической революции (53) 621.357.7(088.8) (56) 1. Заявка ФРГ Р 2634128, кл. С 25 D 5/00, опублик. 1978.

2. Сайфуллин P.С.уКомбинированные электрохимические йокрытия и материалы. М., "Химия", 1972, с.76-77, 109-111. (54) (57) ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ

ПОКРЫТИИ

НИКЕЛЯ И КОБАЛЬТА, содержащий соли осаждаемых металлов, выбранных из группы, включающей сульфаты, хлориды, сульфаматы никеля и кобальта или их смеси, буферную добавку, выбранную из группы, включающей борную и аминоуксусную кислоты, и частицы твердой смазки, о т л и ч а ю щ и й„„SU„„24 32 А с я тем, что, с целью снижения шероховатости и повышения плотности покрытий при расширении интервала рабочих плотностей тока, он дополнительно содержит Вис -четвертичную соль пиридиновых оснований общей формулы

R 8

W eHã 0Q M

g . E 2СГ

rge R -Н, OH; R" = H, OH: R =

СНЭ; R = Н R + R =-CHg -О-СН -Опри следующем, соотношении компонентов, г/л:

Соли осаждаемых металлов 275-365

Буферная добавка

Частицы твердой смазки 5 -200

5ис-Четвертичная соль пиридиновых оснований

1024532

Изобретение относится к нанесению гальванических покрытий, в частности композиционных, и может быть использовано для получения композиционных электрохимических покрытий (КЭП на основе никеля, кобальта и их сплавов, содержащих частицы твердых смазок графита, молибденита (МоБ 1 и гексагонального нитрида бора (g -BN) . Электролит может найти применение в машино- и приборостроении, автомобильной, авиационной и других отраслях промышленности для защиты от истирания деталей узлов, работающих в условиях сухого и гра-, ничного трения (в обычных- условиях и в вакууме) .

Известен электролит для осаждения самосмазывающегося покрытия никель-графит, содержащий, г/л: сульфат никеля 300-450; хлорид никеля 20-50; борную кислоту 20-40; смачиватель, например лаурилсульфат натрия 0,05-1; мелкодисперсный граФит 2-50. Электролит предназначен для получения равномерных покрытий при плотностях тока 3-15 А/дм только для композиции Ni — графит $1(.

Однако хорошее качество покрытий достигается при использовании очень высокой скорости перемешивания (предотвращающей образование и включение в осадок гидроокиси никеля), а также большого расстояния между катодом и анодом. Помимо того, при нанесении покрытия на специальные марки сталей, железо, медь, медные сплавы и другие металлы требуется применение подслоя другого металла, например никеля.

Наиболее близким по технической сущности к изобретению является электролит для нанесения самосмазывающихся покрытий на основе никеля и кобальта, содержащий соли осаждаемых металлов, например сульфаты или хлориды, буферную добавку, например борную кислоту, и частицы твердой смазки, например частицы дисульфида молибдена, графита, нитрида бора и других %2j .

Недостатком известного электролита является то, что покрытия осаждаются в виде рыхлых некомпактных осадков в достаточно узком интервале рабочих плотностей тока.

Целью изобретения является снижение шероховатости и повышение плотности покрытий при расширении интервала рабочих плотностей тока.

Указанная цель достигается тем, что электролит для нанесения самосмаэывающихся покрытий на основе никеля и кобальта, содержащий соли осаждаемых металлов, выбранных из группы, включающей сульфаты, хлориды, сульфаматы нике я и кобальта или их смеси, буферную добавку, выбранную и з го уппы, включающей борную и аминоуксусную кислоты, и частицы твердой смазки; дополнительно содержит

5иЕ-четвертичную соль пиридиновых оснований общей формулы

5 г сн -и/ гс15-2 00 где В = Н,ОН Н" = Н, ОН; R" =СН

R =- Н; R + R = -СН g -О -СН ,v,, (v

О

2 при следующем соотношении компонентов,, г/л:.

Соли осаждаемых металлов 275-365

2О

Буферная добавка 20-40

Частицы твердой смазки

50ñ-Четвертичная соль пиридиновых оснований 0,04-0,2

Вводимая в электролит добавка, адсорбируясь на частицах и проявляя смачивающее действие, уменьшает их агломерацию, что стабилизирует суспензию и способствует образованию рановмерных покрытий с включением мелкодисперсных частиц. Обладая также и выравнивающим действием, добавка приводит к получению гладких покрытий в широком интервале плотнос35 ти "îêà независимо от межэлектродного расстояния и конфигурации ванны (колокольная, стационарная).

Помимо того, -введение в электролит указанной добавки стабилизирует

4О режим осаждения КЭП, увеличивает выход металла пэ току на 20-50% (при осаждении с проводящими частицами} и снижает количество выделяемого водорода, что уменьшает защелачивание прикатодного слоя и включение гидроксидов металлов в осадок, ухудшающих его качество. Это устраняет необходимость применения сложных гидродинамических режимов и высокой скорости перемешивания и позволяет вести электролиз при высоких плотностях тока (до 50 А/дм для проводящих частиц).

Электролит готовят следующим образом.

В соответствующий электролит для получения N1CO или сплава Ni-CO, который получают растворением соответствующих компонентов в воде, вводят порошок твердой смазки в виде

60 сметанообразной пасты. Пасту получают, тщательно перемешивая частицы порошка с небольшим количеством электролита, в котором растворена четвертичная соль пиридинового основания.

1024532 плотности тока в пределах 1-50 A/дм у

При этом получают гладкие равномерные покрытия толщиной до 40-50 мкм.

Количество включений в КЭП может изменяться от 5 до 30 об. »» в зависимости от состава электролита, концентрации дисперсной Фазы и четвертичной соли пиридинового основания.

Для проводящих частиц графита и

MoS< граничными значениями концентрации суспензии являются 5-60 г/л, для непроводящих частиц 06 -BN

25-200 г/л. В качестве четвертичных солей пиридиновых оснований может быть введена одна из добавок, пред»5 ставленных в табл. 1.

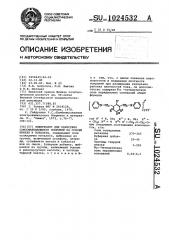

Название

Добавка

Заместители

R»=H; R =Н

R " +Ri"=-CH -О-СН -ОН" =СН » Н "=Н

Н» =ОН; R =Н

R =СН - R " "Í

И!

9У

Пример . Приготовляют несколько составов электролитов для осаждения никеля, кобальта и сплава никель-кобальт при различном содержании основных компонентов и добавки. В качестве исходных солей используют Ni$04 ° 7Н О; NiC12 6Н О; СО$04 °

"7Н О; СоС12. 6Н О. В качестве твердых смаэок используют промышленные мелкодисперсные порошки графита (марки С-1), дисульфида молибдена (марки ХВЧ) и нитрида бора раэмерсм

1-10 мкм.

Покрытия осаждают на катоде иэ

55

При осаждении с графитом и молибденитом рН электролита лолжно быть в пределах 1, 5-2,2, с c6 -BN 1 5-4,0.

Температура электролита 20-40 С. Поддержание частиц во взвешенном состоянии осуществляют с помощью перемешивания (механического или воздушно го) . Нанесение покрытий можно проводить как в стационарных ваннах, так и в колоколах наливного и погружного типа. Вращение колокола со скоростью 10-15 об/мин достаточно для поддержания 50-100 г/л частиц во взвешенном состоянии.

Содержание дисперсной Фазы в покрытиях практически не зависит от

2-4-Ди(пиридиний-N-метил)метиленсалигенин дихлорид

2-4-Ди (пиридиний-N-метил) -б-метилфенол, -ихлорид

2,6-Ди-(пиридиний-N-метил) -4-метилфенол-дихлорид

Табли ца 1

Структурная формула г

+ l . »

С1 — Π— СЦ / _#_-We cH Î

С1

N-H C — l

СЕ

N+

»

С1 стали или меди при механическом перемешивании электролита.

Содержание дисперсной фазы определяют весовым методом для нитрида бора и графита после растворения покрытий в 10»»-ной азотной кислоте или для дисульфида моЛибдена после растворения покрытий в соляной кислоте, либо спектрофотометрически роданидным методом после растворения покрытий в концентрированной азотной кислоте.

Полученные данные представлены в табл. 2 °

° I

»«(1

< !

Д 1

Ф 1

М!

З1

Э

C)

» Ъ

Ю

»«) Ю

»«Ъ

If)

C)

РЪ

I Oi

I 1

I I

I (»

I 1

I I C) !

l I 1

» — —.-ч (I 1

1 1 I

I I 1 (2((I

1 I 1 (а(1»--4

I Э I

1 l

»O I

1 1

1 g

1»-4

I а I

1 I

1 И I 1

1»»Ъ

I

I 1 ! 1

1 I

1 I ! I «(1

1 1 1

I ° I 1

» — »

1 I

1 1

Ю

»"Ъ

Ю

»«) I 1

«(»

РЪ

»-(Ю

Ю

»«Ъ

Oe I

1 4

1 I

I »«(I

I 1

1» — «

1 1 1

l 1

Ю

M (Ф -OÌI

1 Ц Ц Ф (» I

1 Ф »((I

4О((! я а»((1 !

»((L Ц 1

1 («»б: » 1

OI ZCn I

ОМЫЭ(10(«%0

»»»»

> о (»

Ц о

I

М а о

I

Э 9 м о»»»»

»»»»ф хое ацо

Ф а о.й х ох

Е» (о

Ц 1 а! .l

I

l (1

1

I

I

1

I

1

l I (»»Ъ 1 (» 1

I I

1 1

Г= —

1 ..

«Ф" 1

» 1

1-3

»»Ъ! н

l 1

1 I — »

l 1

I 1 сЧ 1!

» 1

I 1

1 — —.3

1 н» 1

1024532

» («Ц

Ф Ф»Ъ(»»-.

О»; 4 х3ct а»бФ .CO46

C I

R 5c

ФЦХ

04û

C 1

1 2 K эоэц

РХО4 (-» 0 4 FC

I 1

Э C

03 I 4

1 O

: "1 «С хВ

I 1

Ф»». 3С

014Х

S»»((И Ф

V54Õ

Ф

»Ъ!

RU(c

Ф Ц М.

04Х

l (ФРФ

0Rr и (-» О 4 Х

g 1

5оэц

I а»((ХО4 33п

1024532

Выход по току, Ъ

Качество осадка

Объемное содержание твердой смазки в покрытии, об.Ъ

Концентрация добавки, г/л

Состав покрытия

Концентрация твердой смазки в электролите, г/л

Покрытие

Плотность тока,А/дм

30 60 45 Рыхлый налет

1 Ni-Иоз

95 Плотный, гладкий равномерный

0,06 15

71 Шероховатый дендритообразный неравномерный

40

Ni-графит

90 Плотный гладкий, равномерный

0,06 9,5

100

8,5

95 Шероховатый

Ni — с4 BN

0,05 13

95 Гладкий, светлый

ВНИИПИ Заказ 4342/26 Тираж 643 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Для сравнения были получены данные в отсутствии добавок Üíñ-четвертичных солей пиридиновых оснований при

При этом состав электролита сле- 35 дующий, г/лг

Никель сернокислый 300

Никель хлористый 45

Ворная кислота 30

Температура электролита 40 С, 4О рН 2,0.

Как видно из приведенных данных, предлагаемый электролит обеспечивает: получение гладких, равномерных, компактных самосмаэывающихся покры- 45 тий большой толщины с высоким содержанием дисперсной фазы при использовании отечественных порошков твердых смазок; интенсификацию процесса нанесения самосмазывающихся КЭП.

Кроме того, введение в электролит .50 указанных добавок устраняет пенообразование, происходящее вследствие

Флотации плохо смачиваемых частиц * при прохождении тока и выделении водорода, что особенно важно при работе в интенсифицированном режиме.

Скорость осаждения самосмазывающихся композиционных покрытий может достигать 200-500 мкм/ч. Покрытия 60 могут наноситься непосредственно на сталь (ст.3, ст.45, У10А и другие), сохранении остальных характеристик электролита и режима неизменными. Полученные данные представлены в табл. 3.

Таблица 3 железо, меды и медные сплавы, никель и другие металлы. По фмзико-механическим характеристикам получаемые композиционные покрытия значительно превосходят чистые металлы и различные антифрикционные материалы.

Частицы твердой смазки могут вводиться в сочетении с карбидами.

При этом микротвердость покрытий повышается в 1,3-1,7 раза при введении в них частиц твердой смазки и в

1,5-2 раза при дополнительном включении упрочняющих частиц карбидов, достигая 500-600 кг/мм, Износ поверхности с твердосмазочным покрытием и особенно контртела снижается в 2-4 раза.

Композиции с включениями графита, ИоЯ,d;BN, а также в сочетании с карбидами титана и кремния проявляют высокую износостойкость в услови" ях граничного трения, например, при приработке трущихся поверхностей, где вследствие значительного повышения температуры в зоне трения может происходить выгорание смазки, что позволит испольэовать изобретение в различных отраслях народного хозяйства.