Устройство для контроля натяга конической резьбы

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ КОНТРОЛЯ .НАТЯГА КОНИЧЕСКОЙ РЕЗЬБЫ, содержащее основание с базовой плоскостью, платформу , установленную на основании с возможностью перемещения параллельно базовой плоскости, каретку, установленную на платформе с возможностью перемещения перпендикулярно базовой Гплоскости основания, шпиндель, установленный на каретке с возможностью вращения и перемещения параллельно базовой плоскости основания, самоустанавлчвающуюся обойму, расположенную на конце шпинделя, резьбовой каЛибр-кольцо , закрепленный в самоустанавливающейся обойме, привод вращения и перемещения шпинделя и механизм регулирования .крутящего f момента , расположенные на каретке, о т-: л и ч а ю щ е е с я тем, что, с целью повышения точности, оно снабжено контактным датчиком, установленным на самоустанавливающейся обойме с возможностью перемещения параллельно оси шпинделя и предназначенным для взаимодействия с контролируемой деталью, и датчиком подсчета числа оборотов резьбового калибра-кольца, связанным (g с шпинделем и с контактным датчиком. Л 2, Устройство по п. 1, о т л ич а ю щ е -е с я тем, что, с целью упрощения конструкции, самоустанавливающаяся обойма связана с шпинделем пружинами растяжения, расположенными 2 в радиальном направлении.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИХ (1% (11) 3(51):(01 В 3 40

ГОСУДАРСТВЕННОЙ ХОМИТЕТ СССР

Il0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

;t

4 Ъ

1 (ОПИСАНИЕ ИЗОБРЕТЕНИЯ ; .:, Н АВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 3275881/25-28 (22) 17.04.81 (46) 30 06 83 ° Бюл.9 24 (72) В.Н.Бураковский, Н.И.Дроздов и

М.И.Заславский (71) Днепропетровский трубопрокатный завод им.Ленина (53) 631 . 717. 15 (088 . 8) (56) Контроль натягов резьбы обсадных и бурильных труб диаметром 140 и

168 мм. — Металург, 1980, М 6, с. 34. (54) (57) 1 УСТРОЙСТВО ДЛЯ КОНТРОЛЯ

НАТЯГА КОНИЧЕСКОЙ РЕЗЬБЫ, содержащееоснование с базовой плоскостью, платформу,, установленную на основании с возможностью перемещения параллельно базовой плоскости, каретку, установленную на платформе с возможностью перемещения перпендикулярно базовой плоскости основания, шпиндель, уста новленный на каретке с возможностью вращения и перемещения параллельно

1 базовой плоскости основания, самоустанавливающуюся обойму, расположенную на конце шпинделя, резьбовой калибр-кольцо, закрепленный в самоустанавливающейся обойме, привод вращения и перемещения шпинделя и механизм регулирования:крутящего момента, расположенные на каретке, о т-: л и ч а ю щ е е с я тем, что, с целью повышения точности, оно снабжено контактным датчиком, установленным на самоустанавливающейся обойме с возможностью перемещения параллельно оси шпинделя и предназначенным для взаимодействия с контролируемой деталью, и датчиком подсчета числа оборотов резьбового калибра-кольца, связанным ю (2 с шпинделем и с контактным датчиком. .2. Устройство но и. 1, о т л ич а ю щ е е с я тем, что, с целью упрощения конструкции, самоустанавливающаяся обойма связана с шпинделем пружинами растяжения, расположенными в радиальном направлении.

1025990

Изобретение относится к контрольноизмерительной технике, а именно к контролю натяга конической резьбы на бурильных и обсадных трубах.

Известно устройство для контроля натяга конической резьбы, содержащее основание с базовой плоскостью, плат" форму, установленную на основании с воэможностью перемещения параллельно базовой,плоскости, каретку, установленную на платформе с возможностью 10 перемещения перпендикулярно базовой плоскости основания, шпиндель, уста- . новленный на каретке с возможностью вращения и перемещения параллельно базовой плоскости основания, самоус- 15 танавливающуюся обойму, расположенную на конце шпинделя, резьбой калибр-кольцо, закрепленный в самоустанавливающейся обойме, привод вращения и перемещения шпинделя и механизм регулирования крутящего: мо мента, расположенные на каретке 1.

В известном устройстве операция определения натяга резьбы не автоматиэирована, что снижает точночть контроля, а самоустанавливающаяся обойма имеет сложную конструкцию.

Цель изобретения повышение точности контроля и упоощение конструк-. ции.

Указанная цель достйгается тем, что устройство для контроля натяга конической резьбы, содержащее основа- . ние с базовой плоскостью, платформу, установленную на основании с воэмож ностью перемещения перпендикулярно ба", З5 зовой плоскости, каретку, установленную на платформе с возможностью перемещения перпендикулярно базовой плоскости ос нования, шпиндель, установленный на каретке с возможностью .вращения и пе- 40 ремещеиия параллельно базовой плоскос ти основания, самоустанавливающуюся обойму, расположенную на конце шпинрепа, резьбовой калибр-кольцо, закрепленный в самоустанавливающейся сбой-,45 ме, привод вращени я и перемещени я шпинделя и механизма регулирования, крутящего момента, расположенные на каретке, снабжено контактным датчиустановяенным на самоустанавяив. 5 веощвйся обайке с возможностью перемещения параллельно осн шпинделя и предназначенным для взаимодействи я с контролируемой деталью, и датчиком подсчета числа оборотов резьбового калибра-кольца, связанным со шпинделем и. с контактным датчиком.

Кроме того, самоустанавливающаяся обойма связана со шпинделем пружинами растяжения, расположенными в ра- 60 диальном направлении.

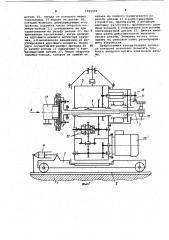

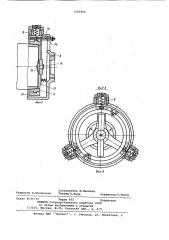

На фнг.l изображено устройство для контроля натяга конической резьбыу ма фиг.2 - самоустанавливающаяся обойма с резьбовым калибром-кольцом н контактным датчиком, разрезу на

t фиг.3 - вид A на .Фиг. l.

Устройство содержит основание 1 с базовой плоскостью 2, платформу 3, установленную на основании 1 с возможностью перемещения параллельно базовой плоскости 2 с помощью пневмоцилиндра 4, и каретку 5, установленную на платформе,3 с возможностью перемещения перпендикулярно базовой плоскости 2 основания,l. На каретке

5 во втулке 6 установлен шпиндель 7 с возможностью вращения и перемещения параллельно базовой плоскости 2 вместе со втулкой б. К концу шпинделя

7 прикреплен фланец 8(фиг. 2 и 3), к которому. с помощью пружин 9 растяжения, расположенных по отношению к шпинделю 7 в радиальном направлении, прикреплена самоустанавливающаяся оббйМа. 10 с закрепленныМ в ней резьбовым калибром-кольцом 11. В обойму

j10 эапрессованы штыри 12, на .которых размещен диск 13, подпружиненный к обойме 10 с помощью пружин:14. В центре диска 13 установлена ось 15, на которой с возможностью вращения расположен контактный датчик 16, предназначенный для взаимодействия с контролируемой деталью 17.. Со шпинделем 7 кинематически связан другой датчик

18, который служит дня подачи сигнал ла регистрирующему устройству(не показано) на подсчет числа оборотов резьбового калибра-кольца ll npu его навинчивании на контролируемую деталь

17. Датчик 18 через токосъемник 19, расположенный на шпинделе 7, электрически связан с контактным датчиком

16.

Для вращения. шпинделя 7 и его перемещения параллельно базовой плоскос. ти 2 служит привод 20, расположенный на каретке 5; Передача движенйя от привода к шпинделю осуществляется через систему зубчатых колес и винтовую пару 21, передачу которой устанавливают такой, чтобы за один оборот шпинделя 7 его перемещения было рав но шаГУ резьбы контролируемой детали.

В кинематическую цепь привода включен механизм 22 регулирования

I крутящего Момента.

Устройство работает следующиьу . образом.

На позицию контроля подают контролируемую деталь 17 и закрепляют. Используя подвижность платформы 3 и каретки 5, устанавливают шпиндель 7 приблизительно соосно с контролируемой деталью 17, а резьбой калибр-кольцо ll - на некотором определенном расстоянии от торца детели 17. Включают привод 20 и осуществляют навинчивание калибра-кольца ll на резьбу контролируемой детали 17. При начале навинчивания калибра в соприкосновение с деталью 17 приходит контактный

1025990 датчик 16, сигнал от которого через токосъемник 19 подают на датчик 18, который включает, регистрирующее усср тройство подсчета числа оборотов калибра-кольца 11, совершаемое им при навинчивании на резьбу, детали 17. Навинчивание заканчивают, когда величина крутящего момента достигнет значе:ния, уст.ановленного механизмом 22 ре гулирования крутящего момента, после чего осуществляют реверс привода 20 и калибр-кольцО 11 свинчивают с контролируемой детали 17. Число оборотов калибра-кояьца, когорое бн сделал от начала до полного навинчивання на резьбу детали 17 в регисгрирующем устройстве, преобразуют в линейную величину расстояния, пройденного кали бром-кольцом в направлении оси резьбы

5 контролируемой детали 17. Данная вели. чина равна действительной величине натяга резьбы. Значение натяга показывают на световом табло регистрирующего у стройства.

Я Предлагаемая автоматизация процес.са контроля позволяет повысить точность контроля натяга конической реэьйй °

102 5 99.0 фиг. 2 фиг Л

Составитель М.Евсюнин

Редактор B.Пилипенко Техред О.Неце Коррек тор О . Ти гор

Заказ 4545/33 Тираж 602 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Мрсква, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4