Упрочняющая смесь для изготовления игольчатого кокиля

Иллюстрации

Показать всеРеферат

1. УПРОЧНЯЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИГОЛЬЧАТОГО КОКИЛЯ, включающая пылевидный огнеупорный наполнитель, жидкое стекло, алюминиевый порошок, воду и окислитель, отличающаяся тем, что, с целью повыиения газопроницаемости и эксплуатационной етойкости кокиля, она содержит в качестве окислителя кaлиeвJиo селитру и дополнительно - зерновой огнеупорный наполнитель при следующем соотношении ингредиентов, мас.%: Зерновой огнеупорный наполет: нитель62-80 Пылевидный огнеупорный наполнитель 4-10 Жидкое стекло 5-10 Алюминиевый 5-15 порошок 0,7-8,5 Вода Калиевая 0,2-0,5 селитра (Л 1, отлича2 . Смесь по п. что в качестве ю щ а я с я тем. жидкого стекла она содержит водный раствор силиката «атрия плотиостью 1,34-1,38 г/см. фиг. /

CGI03 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1026941 А

Э <50 ?? 22 0 15>

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ У CBMQETEllbCTBY

4-10

5-k0

Ф

В«

° ««

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

f10 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3407221/22-02 (22) 17.03.82 (46) 07.07.83. Вюл. Р 25 (72) A.Ï. Никифоров, Ю.A. Дрягин, .

В.A. Папшев и С.A. Ннкифоров (71) Челябинский политехнический институт им. Ленинского комсомола и Челябинский завод "Строммашина" (53) 621.746. 073: 621. 742. 4 (088. 8) (56) 1. Вейник А.И. Кокиль, Минск, "Наука и техника", 1972, с. 8-16.

2. Вейник A.È. Кокили из нормализованных элементов. Минск, 1963, с. 10

3. Авторское свидетельство .СССР

Р 360142, кл. В 22 С 9/04, 1970. (54} (57) 1. УПРОЧНЯЮЩАЯ СМЕСЬ ДЛЯ

ИЗГОТОВЛЕНИЯ ИГОЛЬЧАТОГО КОКИЛЯ, включаюцая пылевидный огнеупорный наполнитель, жидкое стекло, алюминиевый пороше:<, воду и окислитель, о т л и ч а ю ш а я с я тем, что, с целью повышения газопроницаемости и эксплуатационной стойкос- ти кокиля, она содержит в качестве окислителя калиевую селитру и дополнительно - зерновой огнеупорный наполнитель при следутощем соотношении ингредиентов, мас.Ъ:

Зерновой огнеупорный. напол . нитель 62-80

Пылевидный огнеупорный наполнитель

Жидкое стекло

Алюминиевый порошок 5-15

Вода 0,7-8, 5

Калиевая селитра 0,2-0,5

2. Смесь по и. 1, о т л и ч аю щ а я с я тем, что в качестве жидкого стекла она содержит водный раствор силиката натрия плотностью

1,34-1,38 г/см .

1026941 l0

Пылевидный огнеупорный наполнитель

Жидкое стекло

Алюминиевый порошок

Вода

Калиевая селитра

4-10

5-10

5-15

0,7-8,5

0,2-0,5

3-1 2

3-. 36

Изобретение относится к отрасли литейного производства, в частности, к Изготовлению и применению кокилей для получения отливок иэ различных сплавов.

В литейном производстве применяют цельнометаллические кокили, обладающие низкой технологической стойкостью, Известны кокили, которые для повышения технологической стойкости выполняют не цельнометаллическими, а из отдельных элементов или иголок, скрепляемых лежду собой в единую конструкцию. Для скрепления иголок кокиля в единую конструкцию применяют15 упрочняющую смесь. l3 качестве упрочнявщей могут быть применены различные смеси на основе огнеупорного ,наполнителя „в сочетании со связующим материалом 1) .

Известна упрочняющая смесь для игольчатого кокиля, применяемая в ниде пасты и состоящая из маршалита, жидкого стекла и воды (21 .

Однако характерными для указанной смеси являются низкая гаэопроницаемость в готовом кокиле, низкие упрочняющая способность и термостойкооть, так как при нагреве кокиля н процессе заливки в него металла смесь растрескинается, что приводит к быстрому разрушению игольчатого кокиля в процессе его эксплуатации.

Для повышения прочности жидкостекольных смесей обычно совместно с жидким стеклом применяют различные добавки, например окалину, алюминиевый порошок и др.

Наиболее близкой по технической сущности и достигаемому результату 40 к предлагаемой является смесь, применяемая в качестве упрочняющего покрытия керамических форм и имеющая следующий состав, мас.Ъ:

Жидкое стекло 45 плотностью 1, 2, г/см 38-40

А люми и и ев ый порошок

Окислитель (окалина)

Кварц пылевидный Остальное

Жидкое стекло в составе смеси представляет собой водный раствор силиката натрия. 38-40 мас.Ъ жидкого стекла плотностью 1,2 г/см эквивалентно меньшему содержанию жидкого стекла с более высокой плотностью и допonнительному "одержанию воды. Таким образом, в составе смеси-прототипа содержится также вода 60 (в скрытом ниде) (3) .

Однако зта смесь характеризуется низкой газопроницаемостью, так как в качестне наполнителя применяют пылевидные. материалы с крупностью частиц 40-50 мкм и низкой эксплуатационной стойкостью, ввиду, хрупкого растрескивания и разрушения при многократном нагреве.

Цель изобретения — повышение гаэопроницаемости и эксплуатационной стойкости кокиля.

Поставленная цель достигается тем, что упрочняющая смесь для изготовления игольчатого кокиля, включающая пылевидный огнеупорный наполнитель, жидкое стекло, алюминиевый порошок, воду и окислитель, содержит в качестве окислителя калиевую селитру и дополнительно — зерновой огнеупорный наполнитель при следующем соотношении ингредиентов, мас.3:

Зерновой огнеупорный наполнитель 62-80

B качестве жидкого стекла смесь содержит водный раствор силиката натрия плотностью 1,34-1,38 г/см

При принятых соотношениях ингредиентов в процессе нагрева алюминиевый порошок расплавляется и связывает упрочняющую смесь игольчатого кокиля при его охлаждении. Хорошему соединению алюминия и смеси способствует калиевая селитра, которая понижает межфаэное натяжение металла и оксидон, образующихся на поверхности алюминия при окислении.

При охлаждении, когда алюминий затвердевает, смесь упрочняется и обесцечивает игольчатому кокилю нысокую прочность в исходном состоянии и при заливке. После заливки кокиль постепенно прогревается от залитого металла, связующий алюминиевый каркас размягчается в направлении от отливки к наружной поверхности и релаксирует напряжения в иголках. Таким образом, имея высокую прочность в холодном состоянии, игольчатый кокиль приобретает высокую эксплуатационную стойкость (° т.е. увеличивается количестно циклов эалинки и охлаждения беэ разрушения) и податливость при высокой температуре. Вместе с этим укаэанный состав упрочняющей смеси обеспечивает Высокую газопроницаемость эа счет добавления в смесь зернового наполнителя.

В качестве зернового наполнителя могут быть применены известные

1026941 огнеупорные материалы с крупностью частиц 0,16-0,315 ьм, но наиболее предпочтительны материалы с малым коэффициентом линейного расширения, такие, как циркон и корунд.

В качестве пылевидного наполнителя применяют известные огнеупорные наполнители с крупностью частиц

40-100 мкм, но предпочтительным является использование цирконового порошка.

В составе упрочняющей смеси применяют жидкое стекло плотностью

1,34-1,38 г/см и с модулем 2,3-2,6, Алюминиевый порошок применяют с крупностью частиц 0,315-0,20 мм 5 марки АСД-Т (ГОСТ 51667-72) .

Калиевую селитру предварительно растворяют в воде и вводят в смесь в виде концентрированного 20-303-ного раствора. Содержание калиевой селит-,2О

Ры приведено в пересчете на сухое вещество.

При содержании калиевой селитры ниже нижнего предела не достигается требуемого повышения эксплуатационной стойкости кокиля, а при содержании ее выше верхнего предела не наблюдается дальнейшего улучшения эксплатационных свойств кокиля.

При содержании зернового огнеупорного напол ителя выше верхнего предела снижается эксплуатационная стойкость кокиля, а при содержании

его ниже нижнего предела происходит нежелательное снижение газопроницаемости смеси.

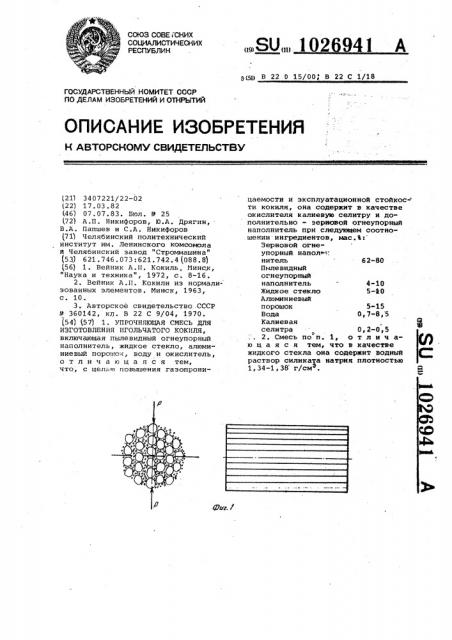

На фиг. 1 приведена схема игольчатого элемента и его испытания; на фиг. 2 — график изменения прочности игольчатого элемента с использованием состава Р 5 (табл. 1) при 40 первом нагреве и охлаждении, Сплошная линия соответствует нагреву, пунктирная — охлаждению элемента.

Пример. Испытание проводят сначала на игольчатых элементах, 45 затем на реальном игольчатом кокиле для стальной отливки ступицы. При испытании определяют изменение прочности игольчатых элементов в холодном состоянии с увеличением количества теплосмен, характеризующих эксплуатационную стойкость кокиля, Элемент для испытания на число теплосмен и газопроницаемость выполнен в виде цилиндра диаметром и высотой 50 мм, а при испытании на прочность в процессе нагрева — в виде цилиндра диаметром и высотой

10 мм. При этом для изготовления элементов используются иголки диамет ром соответственно 8 и 2 мм.

Составы предлагаемых смесей (99 1-8) и смеси-прототипа (Р 9) приведены в таблице 1.

Как видно из графика (фиг. 2) при первом нагреве в интервале 7001000 С наблюдается уменьшение прочо ности, что связано с расплавлением алюминиевых частиц, за счет чего обеспечивается податливость и релаксационная способность кокиля. Вместе с тем, кокиль сохраняет достаточно высокую прочность, обеспечивающую сопротивление динамическому и статическому воздействию жидкого металла. В реальном кокиле залитый металл создает одностороннее тепловое воздействие, и разогрев кокиля идет постепенно в направлении от рабочей поверхности и периферии, что практически не изменяет прочностные свойства кокиля в целом, но за счет релакаационных свойств упрочняющей смеси снижает напряженное состояние и увеличивает эксплуатационную стойкость кокиля.

Результаты испытаний смесей

99 1-9 по указанной методике приведены в таблице 2.

Из табл. 2 видно, что предлагаемая смесь обеспечивает повышение числа теплосмен при работе кокиля, а, следовательно, способствует увеличению его эксплуатационной стойкости»

1026941 с"4 ф х

Ц о

fff

Ю сФ

I I

СО

Г с-)

Гс>

Ю с4

Ю !

l

I

1

fсO

Ю с-! I

f !

f — — l

I

1

I с4 !

1

1

1

СО i

<о

СО 1

CÎ

t

I

Г З

I !

1

1

1 с-!

I

1

l

1 Ф д хо

i Х 14

ftI Х

1 Д 9 ох х ц

I ee

$ 0

65 х д

3, lg

:4 ц

Р

Я

Ц

Л г, 4 а !

Г

4 с-4 S яcA и

ДЮ

Ж Ы 4 х о д

Х 5 9

zo ж у а; ц

<, t

1ч о оц

Ц И A

6 сО 4

О Г! о о

1 ! о х о

Д ссЭ С- Э

Е Е

u u !

4 !4

5Ю

Ю Ю

Гс) ГЧ

0 с-!

Э К Я оцуп Е

ЦЦО жоо

КЕх

Л

Д п3

D1! з 4

Ц ж

1ч о

1» о

Г

1 о

И I

«..г I

Ос

I

l

СО 1

1 фО

1

Х

E И и

1 Ф

1 Я и

t д 0)

f o9

1 Гб

I к

1 д

1 О

Е»

1 Х

О

Ж

1 Ц

Ю о л х х

Q х х

М

1 A

1 Eff ! Ц о, Э

1

1

i \

\о l

lA

1 i I э

Г с4

CA

СО !

Гс)

Ю СО 1 (! СО со сЛ LA

Ю

Ю Л I

Гс)

Ю ь М с! D fA 1 f

CO

LA f г

Ю f 1

Q3

Ю 1

1026941, I

4Ч

Е

Ф и и о о

)

I

I

1 1

) !

1

I !

1 !

I

I

I

1

4

1 о и о

° ь 1

)» х н о н о а

И о

) 1

1

ОЪ

1 б мЪ 1

1

I

1 — т

I

СЧ

I.

1

1

I е-1 1

I

Ж

Э

II) и

Ф о

lQ 1 и

А . н о о

Рф о а

44 и

53 ам о

О):4

O 44

g )",o

Й А, М 44

o,оо

) )С Ю

f» о о

Х

6I

iæ g5 о а с

И Х

ov е Е

Г-ю v

1

1

I

1

I

I

I

1

1

4

4

1

I

4

4

I

)

1

1.

I

I

1

1

1

t

t

I

t

1

I

1

I

I

1

1

t

I

I

t

1

t

I

1

I

1

I

I

1

1

I

I

I !

7С ЮСР тдруд у 4 ЯУ . фО

ВНИИПИ 3 акаэ 4630/14 Тираж 813 Подписное

Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4

Кроме того, предлагаемая смесь обладает повышенной газопроницаемостью, что снижает вероятность образования газовых дефектов в от ливках.

Испытания игольчатого кокиля с предлагаемой упрочняющей смесью проводят в литейном цехе при изготовлении стальной отливки втулки.

Кокиль готовят следующим образом.

Деревянную модель втулки закрепляют на подмодельной плите, на которую устанавливают металлический жакет„ по своей конфигураци приближающийся к очертанию модели. Иголки из углеродистой стали диаметром

8-10 мм укладывают на поцмодельную . плиту, шлифованным концом †ðèìûêàþщим к модели. Каждый уложенный ряд иголок пересыпают упрочняющей смесью следующего состава, мас.Ъ:

Цирконовый песок 016 70

Пылевидный циркон, 60 мкм б

Жидкое стекло с плотностью

1,38 г/см и модулем 2,6 8

Алюминиевый порошок 0315 10

Калиевая селитра 0,5

Вода 5,5

После пересыпки ряда иголок смесь уплотняют трамбовкой и затем укладывают следующий ряд иголок. Подготовленный кокиль выдерживают на воздухе 3 ч, затем переворачивают на 180 и удаляют иэ него модель.

Готовый кокиль помещают в печь и нагревают со скоростью 5 С/мин до 760 С. Затем делают выдержку в

О течение 0, 5 ч. Кокиль охлаждают

Q до 150 С, окрашивают рабочую поверхность краской плотностью 1,52 г/см из маршалита с 5 мас.% жидкого стекла плотностью 1,42 г/см, модулем

2,4 и водой и ставят под заливку.

После первой заливки отливку из коIQ киля удаляют при 700 С. Охлаждают о ,кокиль до 20 С и вновь заливают. С таким циклом заливки изготовлено б отливок. Отливки и кокиль признаны годными

êoHÎMÂìÐñêíÀ эффект вания предлагаемой упрочняющей смеси достигается за счет повышения эксплуатационной стойкости игольчатого кокиля, а также за счет повышения точности размеров отливок, так как исключается коробление игольчатого кокиля и устраняется необходимость закладывать повышенный допуск на размерные изменения. Кроме того, улучшается качество отливок, особенно из стали, так как игольчатый кокиль обладает достаточно высокой газопроницаемостью и позволяет исключить образование в стальных отливках газовых раковин, а в отливках из чугуна предотвращает поверхностный отбел.

Таким образом, предлагаемая упрочняющая смесь для изготовления

35 игольчатого кокиля позволяет увели" чить газопроницаемость и-эксплуата ционную стойкость кокилей.