Способ прессования многослойных изделий из порошковых материалов с вертикальным расположением слоев

Иллюстрации

Показать всеРеферат

1. СПОСОБ ПРЕССОВАНИЯ (МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОРОЙКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕ НИЕМ СЛОЕВ, включакадий засыпку в пресс-форму разных по составупорошков ,. формирование смежных по высоте слоев и прессование отдельными для каждого слоя пуансонами, отличающийся тем, что, с целью расширения технологических возможностей, повышения качества npeccyevtjx изделий путем исключения искажения границ раздела и снижения усилия прессования, засыпку йорошка каждого из слоев и прессование осуществляют стадийно, причем каждую последующую стадию засыпки и прессования проводят попеременно для каждого слоя при опущенных в крайнее нижнее положение смежных пуансонах, 2, Способ поп,1, отлича ющ и и с я тем,что, с целью увеличения прочности соединения слоев,форi мирование смежных по высоте слоев ос тцествляют с расположением границ (Л горизонтального раздела в каждом из них на разном уровне путем увеличения г или уменьшения порции порошка на пер- ВОЙ стадии засыпки одного из смежных,д слоев . с; к 05 со СП оо

COOS СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (? 1) 3428162/22-02 (22) 29.04,82 (46) 07.07.83. Бюл. 9 25 (72) В.И.Любимов, Ю.А.Ковалевич, В.A.Варавин и О.В.Заяш (71) Белорусский ордена Трудового

Красного Знамени политехнический институт (53) 621.762.4.043(088.8) (56) 1. Радомысельский И.Д. и др.

Пресс-формы для порошковой металлургии. Киев, Техника, 1970, с, 14.

2. Авторское свидетельство СССР

Р 725813, кл.В 22 F 3/02, 1978.

3. Авторское свидетельство СССР

Р 856656, кл.. В 22 F 3/02, 1979. (54)(57) 1. СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ

МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕ,НИЕМ СЛОЕВ, включающий засыпку в прессформу разных по составу.порошков,. формирование смежных по высоте

„„su„„ l 026958 (5п В 22 F 3 02 В 22 F 7/00 слоев И прессование отдельными для каждого слоя пуансонами, о т л и ч аю шийся тем, что, с целью расширения технологических возможностей, повышения качества прессуемюх иэделий путем исключения искажения границ раздела и снижения усилия прессования, засыпку йорошка каждого из слоев и прессование осуществляют стадийно, причем каждую последующую стадию засыпки и прессования проводят попеременно для каждого слоя при опущенных в крайнее нижнее положение смежных пуансонах.

2. Способ по п.1, о т л и ч а юшийся тем,что,с цельюувеличения прочности соединения слоев,фор- Q мирование смежных по высоте слоев осуществляют с расположением границ фф горизонтального раздела в каждом иэ них на разном уровне путем увеличения С или уменьшения порции порошка на первой стадии засыпки одного из смежных„ слоев

Ф е

1026958

Изобретение относится к области порошковой металлургии, в частности к способам прессования многослойных изделий иэ порошковых материалов, и может быть использовано в машиностро5 енин и химической промышленности.

Известен способ холодного прессования многослойных изделий из параш" ковых материалов, например подшипников скольжений; электроконтактов и других изделий, с вертикальным или гориэон- 10 тальным расположением слоев. При прессовании с вертикальным расположе- . нием слоев в матрицу перед засыпкой уст анавлив ают перегородку, разделяющую полость матрицы иа соответствующие 15 для каждого слоя емкости, которую уда яют перед прессованием, что обеспечивает некоторое пе; емешивание граничных слоев и надежный контакт между сме)кными слоями (1) ., 20

Недостатком способа являются его узкие технологические возможности и загрязнение поверхности каждого из слоев материалом другого слоя. 25

Известен способ прессования многослойных изделий, включающий дозированную засыпку порошка в полость матрицы, одпрессовку каждой из доз, сдвиг получен х брикетов на глуби- 30 ну необходимую для дозирования очередного слоя, причем подпрессовку . осуществляют с помощью сменяемых для каждого из слоев подпрессовочных пуансонов (2j .

Способ предотвращает загрязнение каждого иэ слоев материалов нижележащего слоя.

Недостатком способа являются узкие технологические воэможности (получе-. ние иэделий с горизонтальным распо- 40 ложением слоев).

Наиболее близким к предложенному по технической сущности и достигаемому эф-, фекту является способ прессования мно 45 гослойных изделий иэ порошковых материалов с вертикальным расположением слоев, включающий засыпку в прессформу разных цо составу порошков, Формирование смежных по высоте слоев и прессование отдельными для каждого слоя пуансонами (31 .

Однако существующий способ не позволяет получать длинномерные иэделия. Кроме того, невозможно получать равномерную плотность по объему каждого из слоев при высоте изделий свыше 2-3 суммарных толщин слоев.

В связи с тем, что окончательное прессование слоев осуществляется одним пуансоном, невозможно регулировать ,плотность каждого слоя при заданном сочетании физико-механических свойств материалов их составляющих. Для нормального хода прессования при данном способе необходимо, чтобы 65 прессуемые порошки имели примерно одинаковый насыпной вес. Разница в насыпных весах не должна превышать

10-15%. При совместном прессовании предварительно подпрессованных слоев из-за наличия полости, образующейся после удаления перегородки, происходит искажение границ раздела слоев.

Цель изобретения — расширение технологических возможностей, повышение качества прессуемых изделий путем исключения искажения границ раздела и снижения усилия прессования.

Поставленная цель достигается тем, что согласно способу прессования многослойных иэделий иэ порошковых материалов с вертикальным расположением слоев, включающему засыпку в пресс-форму разных по составу порошков, формирование смежных по высоте слоев и прессование отдельными для каждого слоя пуансонами, засыпку порошка каждого из слоев и прессование осуществляют стадийна, причем каждую следующую стадию засыпки и прессования проводят попеременно для каждого слоя при опущенных в крайнее нижнее положение смежных пуансонах.

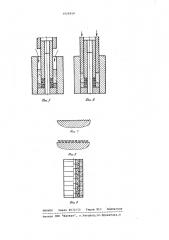

С целью увеличения прочности соединения слоев формирование смежных по высоте слоев осуществляют с расположением границ горизонтального раздела в каждом иэ них на разном уровне путем увеличения или уменьшения порции порошка на первой стадии засыпки.одного из смежных слоев.

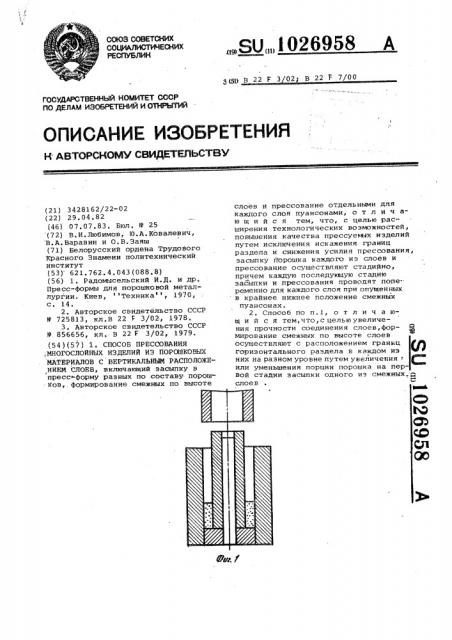

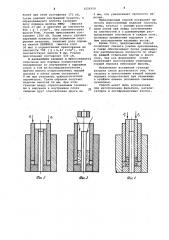

На фиг.1 представлен этан прессования на стадии начальной засыпки порошка первого слоя; на фиг.2 прессование начальной засыпки порошка первого слоя; на фиг.3 — начальная засыпка порошка второго слоя; на фиг.4 — прессование начальной засыпки порошка второго слоя; на фиг.5 повторная стадия засыпки порошка первого слоя, на фиг. 6 — прессование это® аасыпки; на фиг.7 показан элемент рифленной торцовой поверхности спрес саванной порции порошка, прилегающей к торцовой поверхности пуансона (вид сбоку); на фиг.8 — аналогичный элемент со ступенчатой поверхноствю; на фиг.9 — схема взаимного расположения отдельных спрессованных порций порошка в слоях.

Усилие прессования на -наружный пуансон обозначено P) .(Фиг.2), а усилие прессования на внутренний пуансон

Р> (фиг.4).

П р и м .е р . В пресс-форму с установленным в нее стержнем-оправкой и внутренним пуансоном засыпают порошок никеля марки ПНК1ЛАИ (высота загружаемого слоя 15 мм) и осуществляют прессование до плоскости 70% (f 6,23 г/смэ), что соответствует высоте 4 мм. Усилие прессо1026958 вания при этом составляет 372 кН.

Затем удаляют внутренний пуансон, в образовавшуюся полость засыпают дозу порошка железа ПЖМ2 (высота слоя 23 мм) и прессуют до плотности

90% () 7 г/см ), что соответствует высоте 8мм. Усилие прессования составляет 1200 кН. После этого удаляют наружный пуансон при опущенном внутреннем пуансоне, засыпают дозу порошка никеля ПНКЙЛА11. (высота слоя 10

30 мм) и осуществляют прессование до плотности 70% (= 6,23 г/см ), что

3 соответствует высоте 8 мм. Усилие прессования составляет 420 кН.

В дальнейшем засыпку и прессоваиие15 отдельных доз порошка осуществляют попеременно вэ внутреннем и наружном слоях в той же последовательности .

Причем высота отпрессованных порций порошка в обоих слоях составляет

8 мм при указанных технологических параметрах. Таким образом получают изделие высотой 64 мм. При этом границы между спрессованными засыпками в наружном и внутреннем слоях

25 смещены друг относительно друга на

4 мм, что увеличивает прочность изделия.

Предложенный способ позволяет по« лучать многослойные изделия (прутки, трубы, втулки) с осевым расположением слоев при любых соотношениях их плотностей и с равномерным рас» пределением плотности в каждом слое, возможно применение порошков с любым соотношением насыпных весов.

Кроме того, предложенный способ позволяет снизить усилие прессования, а также обеспечивает более равномер ное распределение плотности по объему каждой отдельной партии и всего слоя, так как формование слоев производят прессованием отдельных порций порошка небольшой высоты, Исключение искажения границы раздела слоев достигается тем, что засыпку и прессование каждой порции порошка осуществляют при опущенных в крайнее нижнее положение смежных пуансонах.

Способ может быть использован при изготовлении фильтров, катализаторов и антифрикционных втулок.

1026958 аНИИПИ Заказ 46 32/15 Тираж 813 Подписное

Филиал ППП "Патент", г,,Ужгород, ул, Проектная, 4