Способ получения синтетической олифы

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСЖОЙ ОЛИФЫ путем соолигомеризации компонентов пипериленсодержащих углеводородных смесей при 50-120 С в присутствии галогенидов металлов или алкилгалогенидов алюминия в качестве катализаторов и углеводородного растворстеля , lo тличаюши йс я тем, что, с целью увеличения выхода пленко образующих олшхм еров, процесс проводят в присутствии промотирующих доба ВОВ, выбранных из группы, содержащей метилэтилкетон, ацетон, диметиламин, бутанол, воду, бутилмеркаптан и их смеси, при массовом соотношении ката (/газатсфа и промотирующих добавок от 2ОО : 1 до 6ООО : 1.

СОО3 СОВЕТСНИХ

СЯфАЛИСТИЧЕЖИХ

РЕСПУБЛИН, Я0„„,1 027174 5" С 08 В 236/04 С 08 5 2/44

) ОПИСАНИЕ ИЗОБРЕТ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

° ЮИВааЦД, .щ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3404940/28-.05

{22 ) Ы.03,82 (46) 07.07.83 Бюл..М 25 (72) Б. И. Попов, Б. И. Пантух, В. P. Долидзе, Г. Т; Мозалевский,.

P. М. Лившиц и Л, А. Добровинский (7 1) Стерлитамакский опытно-промыш ленный нефтехимический завод (53) 678.762.5 (088.8) (56) 1. Авторское свидетельство СССР № 690027, кл. С 08 Р 236/04, 1972.

2. Патент ФРГ № 2014424, кп. 39 в4 15/40, опублик, 1969 (npo тотип) ° (54)(57) СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ ОЛИФЫ путем соолигомеризации компонентов пипериленсодержащих углеводородяых смесей при 50-120о С в присутствии галогенидов металлов или алкилгалогенидов алюминия и качестве катализаторов и углеводородного растворителя, а т л и ч а ю шийся тем, что, с целью увеличения выхода иленкообразующих олигомеров, процесс проводят в присутствии промотирующих добавок, выбранных из группы, содержащей метилзтилкетон, ацетон, диметиламин, бутаиол, воду, бутилмеркаптан и их смеси, при массовом соотношении ката1лизатора и промотирующих добавок FQ от 200: 1 до 6000: 1.

1027

Изобретение относится к технологии получения пленкообраэующих материалов, и частности синтетической олифы, и может бьггь использовано в нефтехимической промышленности.

Соолигомеры сопряженных диенов и некоторых олефинов, подобно полимеризованным растительным маслам; способны отверждаться в тонких слоях под влиянием кислорода воздуха и образовывать водостойкие покрытия. Растворы зтих олигомеров, шроизводство которых базируется на доступном дешевом сырье, в ряце случаев успешно заменяют мас. ляные олифы.

Исвестен способ получения олигомеров, используемых в лакокрасочных покрытиях, путем свободнорадикальной соолигомеризации арилалкенов с сопряженными диенами в среде растворителя в присутствии регулигоров мо6 екулярного веса (1)

Недостатки способа состоят в сложности технологии н повышенной пожаровзрывоопасности производства.

Наиболее близким по технической сущности к предлагаемому изобрегению является способ получения синтетической олифы путем соолигомеризации компонен тов иипериленсодержащих углеводородных смесей при 50-120 С в присутствии галогенидов металлов или алкилгалогенидов алюминия в качестве катализаторов и углеводородного растворителя (2)

Выход олигомеров, в состав которых входят растворимые пленкообразующие дигексадекамеры, а также нерастворимая гельфракция, составляет 20-64%

or теории, в том числе пленкообразующего 18-60%.

Недостатки известного способанизкий выход пленкообраэующих, неприж ных запах и токсичность продукга и:-ь-за содержащихся в нем димеров, триме . ров, содимеров и сотримеров, большой расход катализатора, сложность его отделения.

Нелью изобретения является увеличение выхода пленкообразующих олигомеров.

Эта цель достигается тем, что согЬ, . ласно способу получения синтетической олифы путем соолигомеризации компонентов пнпериленсодержащих углеводородных смесей при 50-120 C в присутствии . галогенидов металлов или алкилгалогв- нидов алюминия в качестве катализаторов и углеводорсдного растворителя, процесс проводят в присутствии промотирующих добавок, выбранных иэ группы

174 сод ержащей метилэтилкетон, ацетон, диметиламин, бутанол, воду, бутилмеркаптан и их смеси при массовом соотношении катализатора и промотирую5 щих добавок от 200: 1 до 6000: 1. .

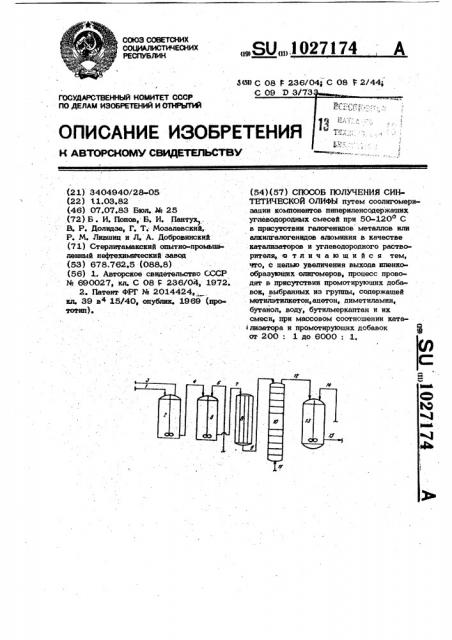

На чертеже приведено устройство для реализации способа, Процесс проводят следующим обра1 эом, .

10 Углеводородный растворитель (уайтспирит, сольвент) смесь алкилар- g -yI леводородов Ся «С д (декалин, гептантолуаольную фракцию, растворитель) смесь 68 мас,% парафинов, 29 мас.% 5 нафгенов, 2 мас.% ароматизироваиных углеводородов и 1,0 мас.% олефинов

С -р. -С„р или др., подаваемый потоком J. в емкости 2 смешивают с подаваемым потоком 3 кислотным катализатором и по о током 4 подают в полимеризатор (или батарею пслимериэаторов) 5, Сюда же потоком 6 подают сырье и вводят промотирующую добавку.. Выделяющееся в количестве около 253 ккал на 1 кг 5 прореагировавшего сырья тепло отводят от полимериэатора (ов). Полнмериза сырец потоком.7 подают на пленочный испаритель 8, где отводят непрореагировавшие С g, а также и С6. - углеЗО водороды; содержащиеся в исходном сырье и частично образующиеся, вероятно, вследствие конкурирующего диспропорционирования амиленов, затем потоком 9 - на насадочный нейтралиэатор 10, 35 в который потоком 11 нагнетают аммиак в стехиометрическом количестве для п ревода кислоты в аддукты (амиакаты) нейтрального характера. Полученный таким образом нейтральный, иногда слег

40 ка опалесцирующий, раствор ленкообраэующего потоком 12 подают в смеситель 13, Сюда же потоком 14 подают сиккатив, например, жирнокислотный (ЖК-1, ЖК-2 или ЖК-3). Полученная

45 синтетическая олифа выходит из установки потоком 15. В качестве сырья используют пипериленовую фракцию двухстадийного дегидрирования изопентана, С -фракцию пиролиза бензина, которые

5л могут содержать до 35% изобутилена или до 60, 5 % винилароматических углеводородов. Содержание кислотного ка.тализатора в полимеризаторе, преимущественно 0,4-О6 мас,%, углеводород55

5 ного разбавителя 33-50 мас. %. Температура олигомеризации 50-120 С, время

Ф пребывания сырья в полимериэаторе от нескольких секунд до 1, 5 ч. Массовое соотношение кислота/промотор 200-6000.

3 102

Расход аммиака 0,06-0 1 кг на 1 т получаемой олифы, содержание в последней продуктов дезактивации катализатора 0,08-0, 26 мас. %. Выход пленкообраэующего 95-99% от теории, температура его размягчения (-35)-(-25 ) С.

Кислотное число получаемой олифы О, 6»

2,5 мг KOH/1г, время высыхания до третьей степени 3-8 ч цвет по нодо» метрической шкале 30--75, совмесч имость с растительными маслами и оли: . v фой оксоль« полная, условная вязкость при 20 +О 5о С по ВЗ-4 15-45 с.

Твердость получаемой через 24 ч; плен»ки но маятниковому прибору М-3 не .менее 0,5 условных единиц; водостой кость при 20 С 10»24 ч,; светостойкость в аппарате ИП-1,3 150»520 ч ; кислостойкость (в 10%- ой HCP ) при 20 С 5-12 ч, О

Пример. В смеситель 2 емкос-. тью 10 мл со скоростью 0;15 мл/ч

, подают безводный тетрахлорид титана .

Сюда же со скоростью 42,3 мл/ч подвиг уайт-спирит. Полученный раствор катализатора подают в полимеризатор 3 емкостью 42 мл. Сюда же со скоростью

97, 1 мл/ч подают пипериленовую фрак«,. цию двухстадийного дегидрнрования изопентана, содержащую в сумме, мас.%:

U,аС - и тра н с -пиперилена 64, О, изопрена 8,0, амиленов 24,0, пиклопентадиена 2,0, углеводородов С4 и С 1 5, пентанов 0,5. Сюда..же вводят 0,001 мас.% (к mmzre) промотора, смеси метилэтилке7174 4 тона 0,00065 мас. % и ацетона"

О;00035 мас.%. Соотношение Т, С8

/промотор составляет 435,6. Температура в полимеризаторе поддерживает ся 115 С, время пребывания сырья

25 мин, конценчраш я уайтспирита

33 мас.% T4 С О4 -0,44 мас.%.

В нейтрализатор подают под давлением газообразный аммиакт со скоростью

0,04 r/÷. Выходящий потоком 12 полимеризат имеет сухой остаток при

150 С 65,0 мас. %, т.е. выход пленкообраэующего 99% от теории, температура его размягчения 35 С, В сме 5 снтель 13 сиккатив подают со скоростью 5,0 г/ч. В течение 1 ч. работы установки получают 103,1 г синтетической олифы, характеризующейся следующими показателями: кислотное чио® ло 0,6 мг KOH/1г, время высыхания до третьей степени 3 ч, цвет по иодометрической шкале 30, совместимость с олифой .«оксоль«полная, условную вязкость при 20 + 0,5оС по В 4 15 с. 5 Полученная пленка. имеет через 24 ч твердость по маятниковому прибору М-3 0,70 усл.ед., водостойкость при 20 С 24 ч, кислостойкость в 10%-..ой НС8 при 20 С 12 ч.

Результаты получения синтетической олифы в условиях примера при маосовом кислота/промотор = 200-6000 в присутствии других растворов кислот и из другого сырья представлены в таблице.

О

tl

О

О

О ( о

О н

l0 о о

О

OI

М) (Ч с4

cV

1 4 м

N 4Ч о о о о о о 8 о о! .и 3

Ч

6) о! . I

1027174

I о о

О

О оФ N м

Я lO

cv ч

О н

О О о ю е

О д с9 у

О О

Я

О О.

О ф ф а

40 IO о- о

Ч

i I <Ч о о о о о о

23

Ф ° р, 4, ЮЛ

О О о

e a ф % о ч, ф» ф в о

Ф . о о о ф о

Ф о

Ф о о о о ф о о

Ф ф о о о о

О о

l0 ф

М)

1 » и я 3 ф о„ о о о

4Ч 1о о о

8 о о о ф

Ч о о

IO о

Ф о о

Ф 1

4 с 1 М о о о. о

3

1027174

CV O ч

И Я .о с о

° 3 ф о о

lO ф ф Ф

8 8о о о

43

° о ф

Q ч о

Юэ аФ над 0 .-ом м аФО о

Cb

Ч

Ф ф о о о о о. о о о ф.

Сб о о о. о

1027174

10 е ч

ev

° е

Ф о

Ф о

Э о о о о е

lO

Ф о ее

4Ч о о о

3„"О

lO о е о

ill i

31 à l

1l 1027174 12

Как следует иэ таблицы, в присутсч затора, исключить образование побочвии 0,4-0, 6 мас.% кислоты пленкооб- ных продуктов его разрушения; повыразующее с температурой размягчения- сить выход пленкообраэуюшего с 1830 /-25/ С образуется с выходом -60% до 95-100%, снизить окраску

)8-100% без образования побочных 5 олифы с 150-200 ед. ИМШ до 30продуктов разрушения катализатора. -70 ед. ИМШ и исключить ее неприятПри снижении . кассового катализа- ный токсичный запах.

:тор/промотор. до: 100 выход пленкооб- Способ позволяет упростить стадию раэуюшего снижается до 62 %. выделения оглигомеров, не требуется

Применение изобретения позволит >0 отделения продуктов разрушения катаснизить в 2»32 раза расход катали- лизатора, Составитель А. Горячев

Редактор Т. Киселева Техред Л.Пекарь . Корректор K Бутяга

Заказ 4667/26 Тираж 494 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж38, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4