Способ ковки валов

Иллюстрации

Показать всеРеферат

СПОСОБ КОВКИ ВАЛОВ, включакхф1й нагрев и протяжку заготовки, в процессе которой последовательно формируют концевой участок поковки и обжимают среднюю часть с образованием чередукщихся ступеней, состоящих КЗ прокованных и непрокрванных участков, отличающийся тем, что, с целью улучшения качества получаемых валов за счет уменьшения искривления их в процессе ковки , формирование концевого участка поковки осуществляют на длине заготовки , составляющей 0,5-2,0 ее диаметра, а каждую из чередующихся ступеней прокованных и непрокован 1шх 9 участков выполняют длиной, равной 1,0-2,0 диаметра поковки.

СО03 СОНЕТСНИХ

COtl

РЕСИУБЛИН

„.SU„„1028409 A уды В .21 J 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР д и Ф (--ежика

ОПИСАНИЕ ИЗОБРЕТЕНИЯ: -::.:::;",,",, .;„., и

Н ABTOPCNOMV СВИДЕТЕЛЬСТВ1/ (21) 3236531/25-27 (22) 19.01.81 (46) 15.07 ° 83. Бюл. В 26 (72), Г.A. Пименов А,А. Мишулин, С.П, Ананченко, Р.H. Филимонов,.

Б.A. Осминин, В.Л. Soronenos, Б.С. Литвак и Е.A. Касилов (53) 621.73(088.8) (56) 1. Охрименко Я.М. Технолот ия кузнечно-штамповочного производства.

M., "Машиностроение", 1976, с. 168169.

2. Дорохов Б.Н. и Здаткин N.Ã. .

Технологические процессы ковки поковок. М., Машгиз, 1950, с. 51-52 (прототип). (54)(57) СПОСОБ КОВКИ ВАЛОВ, включающий нагрев и протяжку заготовки, в процессе которой последовательно формируют концевой участок поковки и обжимают среднюю часть с образованием чередующихся ступеней, состоящих из прокованных и непрок9ванных участков, отличающийся тем, что, с целью улучшения качест« ва получаемых валов за счет уменьшения искривления их в процессе ковки, Формирование концевого участка поковки осуществляют на длине заготовки, составляющей 0,5-2,0 ее диаметра, а каждую из чередующихся ступеней прокованных и непрокованных участков выполняют длиной, равной

1,0-2,0 диаметра поковки.

1028409

Изобретение относится к обработке металлов давлением и может быть использовано ири изготовлении поковок длинномерных валов.

Известен способ ковки валов включающий последовательйое обжатие от торца заготовки со стороны, противоположной патрону, при этом каждая последующая подача приближает патрон к месту ковки f1), Основным недостатком известного способа является то, что при проходе длинномерной заготовки на всей ее длине от свободного торца к патрону происходит искривление до недопустимых по технике безопасности пределов. Поэтому протяжку осуществляют с одной или несколькими правками, что снижает производительность ковки.

Известен также способ ковки валов, включающий нагрев и протяжку заготовки, в процессе которой пос» ледовательно формируют концевой участок поковки и обжимают среднюю часть с образованием чередующихся ступеней, состоящих из прокованных н непрокованных участков (2).

Однако данный способ не обеспечивает возможности ковки длинномерных валов длиной более 20000 мм за один вынос без промежуточной правки заготовки между выносами, что влечет за собой снижение качества получаемых валов и увеличивает трудоемкость изготовления валов.

Цель изобретения. — повышение качества получаемых валов за счет уменьшения искривления их в процессе ковки.

30

Указанная цель достигается тем, 40 что при ковке валов согласно способу, включающему нагрев и протяжку заготовки, в процессе которой последовательно формируют концевой участок поковки и обжимают среднюю часть 4 с образованием чередующихся ступеней, состоящих иэ прокованных и непрокованных участков, формирование концевого участка поковки осуществляют на длине заготовки, составляющей 0,52,0 ее диаметра, а каждую из чередующихся ступеней прокованных и непрокованных участков выполняют длиной, равной 1,0-2,0 диаметра поковки.

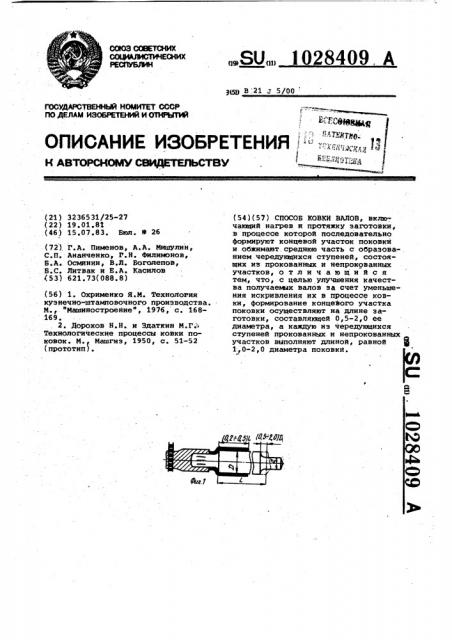

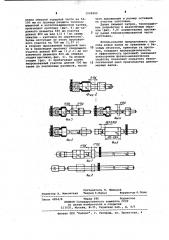

Йа фиг. 1 изображена протяжка концевого участка поковки; на фиг. 2обжим среднего участка заготовки на фиг: 3 - ступенчатая заготовка; на фиг. 4 - обжим непрокованной ступени заготовки; на фиг. 5 - обжим следующей непрокованной ступени за- Ю готовки; на фиг. б - протяжка второго концевого участка поковки; на фиг; 7 - промежуточная ковка второй половины заготовки; на фиг. 8 - поковка вала. 65

Способ осуществляют следу образом.

После нагрева заготовки д мально допустимой ковочной т туры создают тепловую изоляц ти заготовки, равной 0,2-0,5 ны со стороны одного торца, тую часть для предотвращения ния торцовой части заготовки цессе ее ковки предварительн мают со стороны другого торц участке длиной 0 5-2,0 исхо диаметра заготовки до поково размеров, с обжимом от центр торцу. Ковать участок меньше

0,5 диаметра нельзя, так как случае происходит остывание части заготовки, а больше 2, нецелесообразно из-эа возмож искривления откованной части цессе ковки.

Затем от границы раздела рованной и неизолированной ч щим ого в проэолистей осуществляют обжатия заготов и до поковочных размеров в направлении от центра к предварительно обжатому торцу. Прокованную часть заготовки иапольэуют в качестве противовеса и аналогично ведут ковку ранее теппри ропии во всем осле стороны

2,0 существстадии стки, и на овать диаметв перть занижает120 т, вка тр лозащищенной части заготовки снятой теплоизоляции.

С целью уменьшения аниэо физико-механических свойств объеме длинномерных валов, предварительного обжатия со торца на участке длиной 0,5 диаметра заготовки обжатие ляют в две стадии. На перво оставляют непрокованными уч равные 1-2 диаметра поковки второй стадии обжимают их. 1 участки меньше 1 и больше 2 ров нецелесообразно, так ка вом случае возникает опасно кимов, а во втором — резко ся эффективность протяжки.

Пример. Масса слитк материал — сталь 388МА. Пок вала имеет массу 7б т, днам бб0 мм, длину 26300 мм.

Из слитка эа два нагрева вывают на прессе усилием 10 заготовку диаметром 1300 мм ною 9400 мм (@лина подины п тавляет 10500 мм) с цапфой рой. Затем эту заготовку на до максимально допустимой т ры ковки (для стали марки 3

1220 С) и подвергают теплов ции (фиг. 1) часть заготовк

0 2-0 5 общей длины, ннпри вают специальный разъемный т щитный чехол. Надевают паатр вергают вытяжке (фиг. 1) то часть заготовки на длине 80 равную 0,62 диаметра загото диаметра бб0 мм. Отступив в максимпераю часее длиоткрыограждев прообжина ного ных к чем в этом орцовой

0 отко00 тс и дличи сос под патревают мператуXMA и изоля равную р надермозан, подцовую мм, хи, до направ4

1028409 (t-2ф

Фиг. 3

Р2Щ

Составитель Н. Жильцов

Техред К.Мыцьо Корректор A.Ïîâõ

Редактор А. Маковская

t Заказ 4854/8 Тираж 686 Подписное

ВНИИПИ-Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35,.Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 ленин обжатой торцовой части на 50100 мм от границы раздела теплоэащищенной и нетеплозащищенной частей производят протяжку (фиг. 4) до"заданного диаметра 660 мм участка длиной 800 мм или 1/2 4 (по схеме обжатие - кантовка по окружности).

Затем отступают от этого прокованного участка на 700 мм (1,07 а) в сторону прокованной торцовой части и производят протяжку следующего 10 участка длиной 800 мм (1,2 й) до поковочного диаметра 660 мм (:первая стадия протяжки, фиг. 3). На второй стадии (фиг. 4) протягивают ранее непрокованный участок длиной 700 мм 15 также до поковочных размеров, после. чего доковывают в размер оставший. ся участок заготовки.

Далее снимают патрон, теплоэащитное устройство и аналогйчным образом (фиг. 7,8) осуществляют протяжку ранее теплоиэолированной части заготовки;

Использование предлагаемого способа ковки валов по сравнению с ба-. зовым объектом, принятым эа прототип, повышает производительность н эффективность протяжкИ", уменьшает анизотропию физико-механических свойств; позволяет сократить технологический цикл производства длинномерных валов °