Способ изготовления литейных форм и стержней

Иллюстрации

Показать всеРеферат

СПОССе ЮГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, включающий приготовление жишостекольной смеси , введение в нее технож гической добавки , подачу их в модельво-опочную ocHaciv ку и уплотнение полученной смеси, отличающийся тем, что, с целью сохранения исходной поверхностной прочности форм и стержней и улучшения выбвваемости , теягологическую добавку вводят в объем жидкостекольной смеси, не контактиропйщей с рабочей псжерхкостью Модельной оснастки, путем распыления до Гс ушюгаения смеся или путём пропитки после ее уплотнения.

СОЮЗ СОВЕТСКИХ

ШВМЛЮ

РЕСПУБЛИН ое «Ъ у 22 9/00

МОУДИ СТВЕННЬФ КОМИТЕТ СССР

AO ДЕЛА34 ИЗОБРЕТЕНИЙ И О"ЙФЬПЪЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н двто сиоьм свидетельству (21) 3249283/22-02 (22) гЗ.02.81 (46) 15.07.83. Вка. Ж 26 (72) Х.И. Вапнаков, В.И. Жморщук, В.Л. Скажениик и И.С. Сычев (71) Харнсовский филиал Всесословного научно-исследовательского инттитута nsтейиого машиностроении, литейной техноло ии и автоматиэалин литейного произ водства .. (53) 621.742 (088.8) (56) 1. Ласс А.М. Выстротвердекшие формовочные смеси. М., Машиностроение, 1М5,с. 116- 153.

2. формовочные смеси на жидком стекле. Сборник трудов. М., Машино-: строение у выпе Х 1 1у 1 964, g 9.

3. Авторское свидетельство СССР

% 514657, кл. В 22 C 9/00, 1972.

/ (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИ

ТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, включаю-; щий приготовление жидкостеколъной смеси, введение в нее технологической добавки» подачу нх в модельноопочную оснаст ку и уплотнение полученной смеси, о тл и ч а ю m и и с и тем, что, с яелью сохранении исходной поверхностной прочНОсти форм и стержней и улучшении вы бнваемости, технологическую добавку вводат s объем жидкостеколъной смеси, не контактирующей с рабочей поверхностью модельной оснастки, путем распыления до ". уплотнении смеси илн путем пропитки после ее унлотиения.

1 1028

Изобретение относится к изготовлению литейных форм.

Известен способ изготовления литейно форм и стержней из жидкостекольных смесей путем изготовления их пустотелыми 1) 5

Однако этот способ трудоемок.

Известен также способ изготовления форм и стержней из жидкостекольных сме. сей путем введения в их состав раэупрочняющих добавок - электролитов в виде 10 водных растворов кислот и солей, которые вызывают коагулядию жидкого стекла, что и приводит к улучшению выбивае. мости смесей f2).

К недостаткам данного способа отно- 15 сится то, что исходная прочность смесей, особенно поверхностная, резко снижается, что затрудняет их практическое исполь зование,.

Наиболее близким к изобретению по 2о технической сущности и достигаемому эффекту является способ изготовления ли. тейных форм и стержней, включающий приготовление жидкостекольной смеси, введение ее и технологической добавки в 25 модельно-опочную оснастку и уплотнение полученной смеси (3).

Согласно известному способу жидкая технологическая добавка вводится с рабочей поверхности формы. Однако испольэо- З0 ванне данного способа увеличивает трудоемкость изготовления и стоимость модельной оснастки.

Кроме того, при введении добавок, улучшающих выбиваемость, со стороны рабочей поверхности формы, не сохраняется

35 их поверхностная прочность.

Целью изобретения является сохранение исходной поверхностной прочности форм и стержней и улучшение выбиваемос-„ ти.

Для достижения указанной дели согласно способу изготовления литейных форм и стержней, включающему приготовление жидкостекольной смеси, введение в нее

45 технологической добавки, подачу их в модельно-опочную оснастку и уплотнение полученной смеси, технологическую добавку вводят в объем жидкостекольной смеси, не контактирукиций с рабочей поверхностью модельной оснастки,. путем распыления до

50 ее уплотнения или путем пропитки после. ее уплотнения.

Пример..Берут жидкостекольную. смесь„следующего состава, (мас.%): песок кварцевый 92,5; глина формовочная 2„1О%-ный раствор щелочи О,5; жидкое стекло 5, засыпают на модель слоем 5-15 мм, оставшуюся смесь засыпают на этот слой при одновременном внесении в нее коагулянта жидкого стекла, например сульфи .но-дрожжевой бражки, с помощью пул веризатора. На модель может быть нанесен сразу необходимый слой смеси, а затем произведено его опрыскивание коагу« лянтом. Неуплотненная смесь,легко впитывает коагулянт. Сразу после введения в формовочную смесь коагулянта производят уплотнение смеси. !

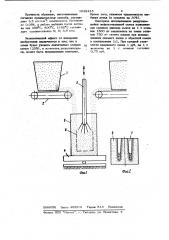

На фиг. 1 представлена скема процесса, иллюстрирующая способ изготовления стержня из жидкостекольной смеси при введении добавки методом уплотнения; на фиг, 2 - схема введения коагулянта в дентральнук часть стержня, Жидкостекольная смесь из бункера 1 (фиг. 1) ленточным питателем 2 подает ся в стержневой ящик 3, установленный на виброплощадке 4, С помощью распылителя 5 коагулянт, например СДБ, вводится в центральную часть стержня 6. В связи с тем, что коагулянт распыляется до состояния аэрозоля, переувлажнение стержня не происходит, Коагулянт в центральную часть стержня 6 вводится путем устройства в ней наколов 7 (фиг.2). В наколы 7 заливают коагулянт, который впитывается стержHBM.

Коагулянт, введенный в состав смеси при ее засыпке в опоку (стержневой ящик), распределяется неравномерно по объему смеси. В тех точках, где коагулянт контактирует с пленкой жидкого стекла, оно коагулирует, т.е. выпадает в осадок силикагель, сплошность пленки нарушается, что и приводит к улучшению выбиваемости, Кроме того, если в качестве коагулянта использовано органическое вещество, например СДБ, то последняя, выгорая, в свою очередь, способствует улучшению выбиваемости.

Очевидно, что внутренние слои смеси и форме (стержне): содержащие коагулянт, будут менее прочны, чем слой, прилегаквций непосредственно к модели (ящику) и не содержащий коагулянта, Этот слой полностью сохраняет свою исходную прочность, что обеспечивает получение качественных отливок. Такое слоистое строение формы (стержня)прочная рабочая поверхность и менее прочная внутри объема формы (стержня)с технологической точки зрения является наиболее приемлемым, так как, обеспечивая высокое качество рабочей поверхности формы, сообщает ей легкую выбнваемость. з 1028415 4

Прочность образов, изготовленных Кроме того, снизится трудоемкость высогласно предлагаемому способу, состав- бивки литья (в среднем на 30%). ляет 9,5 кгс ем осыпаемость составля- Повторное исполыование разрушав е 0,08,.а работа выбивки после пагра- щейся жидкостекольной смеси позволяет при 400ОС, 800 С, 1100 С состав- при среднем pacxoge смеси аа 1 w отли

5 ляет. соответственно 0; О; З,8 к™ вок 1500 кг сэкономить на тонне orna вок 750 кг свежих песков при исполь

Экономический эффект от внедрения зовании свеже о песка и обратной смеси . изобретения заклкяается в том, что в в соотношении 1: 1. При средней стоиотвал будет у содить значительно меньше 10 мости кварпевого песка 1 руб,;за 1 смеси (20%), а остальная, разрушившая- экономия на 1 т отливок составит ся, может быть использована повторно. 0,75 руб.

Фиг.

ВНИИПИ Заказ 4855/9 Тираж 813 Подписное

Филиал ППП "Патенг", г. Ужгород, ул. Проектная. 4