Способ механической обработки с подогревом

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„.80„„1028424

Зс50 8 2 8 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР пО ДЕЛАМ ИЗОБРЕТЕНИЙ W ОТКРЫТИЙ (21) 2915021/25-08 (22) 15.04.80 (46) 15.07.83. Бюл. И 26 (72) Н.И. Соколов (53) 621 941.1(088.8) рах, а течение всего процесса обработки изменяют температуру нагрева поверхностного слоя обрабатываемой заготовки изменением тока плазменной дуги в зависимости от положения резца относительно торца заготовки.

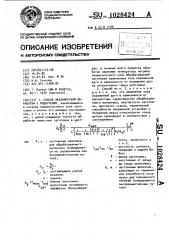

2. Способ по п. 1, о т л и ч а юшийся тем, что изменение тока плазменной дуги в зависимости от прочностных характеристик обрабатываемого материала, изогнутости заготовки, жесткости станка, термической способности плазменной установки и положения резца относительно торца детали производят в соответствии с соотношением (56) 1. Патент США и 4098153, кл. 82-1 1979 (прототип). (54)(57) 1. СПОСОБ ИЕХАНИ4ЕСКОЙ ОБРАБОТКИ С ПОДОГРЕВОИ, заключающийся в нагреве поверхностного слоя заготовки и снятии его режущим инструментом, о т л и ч а ю щ и " с я тем, что, с целью повышения точности обработки нежестких заготовок в цент н с постоянные величины для обрабатываемого материала (определяются по справочникам или экспериментальным путем); ность, конусность и т.п.); жесткость суппорта, передней и задней бабок; длина заготовки; расстояние от резца до торца заготовки; постоянные величины, зависящие от термической способности установки для плазменного нагрева (определяются экспериментальным путем). где А, с снап 6 ЗБ

Ъ

P, PР7 составляющие усилия резания; подача; биение заготовки; допустимая погрешность обработки (бочкообразI

К, m

=t -t

МОКС МИН дет

t, 1

-1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1028424

Изобретение относится к обработке металлов резанием и может найти применение при точении нежестких загьтовок на станках токарной группы.

Известен способ механической обработки нежестких заготовок с подогревом плазменной дугой, заключающийся в нагреве поверхностного слоя заготовки и снятии его режущим инструментом (1).

Ю

Недостатком известного способа является низкая точность, вызванная деформацией обрабатываемой заготовки и отжатием суппорта под действием радиальной составляющей усилия реза- 15 ния.

Цель изобретения - повышение точности обработки.

Для достижения указанной цели при обработке нежестких заготовок с плазменным подогревом в течение всего процесса обработки изменяют температуру нагрева поверхностного слоя обрабатываемой заготовки изменением тока плазменной дуги в зависимости от положения резца относительно торца заготовки.

Изменение тока плазменной дуги в зависимости от прочностных характеристик обрабатываемого материала, изогнутости заготовки, жесткости стан" ка, термической способности плазменной установки и положения резца относительно торца детали производят в соответствии с соотношением где А, с — постоянные величины для обрабатываемого д5 материала (определяются по справочникам или экспериментальным путем); к = — —

P . ЭО

Pz

Р, Р - составляющие усилия резания;

S - подача;

-t - биение заготовки;

- допустимая погрешность

Э5 обработки (бочкообразность, конусность и т.п.); ,j,j - жесткость суппорта, передней и задней бабок;

- длина заготовки; х — расстояние от резца до, торца заготовки;

К, m - постоянные величины, 45 зависящие от термической способности установки для плазменного нагрева (определяютсяэкс..Г периментальным путем.

При реализации предлагаемого способа обработку заготовок рекомендуется выполнять в следующей последовательности.

После обработки первой заготовки 55 измеряется величина бочкообразности в различных ее сечениях. По измеренной величине бочкообразности определяется закономерность изменения величины тока плазменной дуги в процессе точения. Получение необходимой величины тока плазменной дуги возможно обеспечить установкой в цепь управления током плазменной дуги дополнительных сопротивлений.

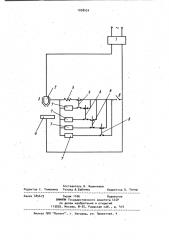

На чертеже представлена принципиальная электрическая схема цепи управления током плазменной дуги.

Схема соДержит источник 1 питания, катод 2, сопло 3, обрабатываемую деталь 4, реостат 5, путевые переключатели 6, сопротивления 7, выключатель 8. С положительным полюсом источника питания связано сопло 3. В процессе обработки при включении первого путевого переключателя отключается реостат 5, ток течет через первое сопротивление 7 и величина его увеличивается до расчетной величины.

Далее включается второй путевой переключатель, первое сопротивление 7 отключается и включается второе сопротивление /. Величина тока вновь увеличивается. После прохождения резцом середины заготовки включение со-. противлений осуществляется в обратном порядке, что приводит к уменьшению тока плазменной дуги.

Реализация изобретения даст воэможность повысить точность обработки с одновременным повышением производительности и стойкости режущего инструмента.

1028424

Составитель В; Иванников

Редактор С. Тимохина Техред А.Бабинец Корректор О. Тигор

Заказ 4856/9

Тираж 1106 Подписное

8НИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ll00 "Патент", r. Ужгород, ул. Проектная, 4