Способ фрезерования фасонных поверхностей открытых цилиндрических кулачков

Иллюстрации

Показать всеРеферат

СПОСОБ ФРЕЗЕРОВАНИЯ ФАСОН- .. них ПОВЕРХНОСТЕЙ ОТКРЫТЫХ ЦИЛИНДРИЧЕСIЕСГС-С;У; . In -.-..-v:,: .1 КИХ КУЛАЧКОВ, при котором обработку осуществляют вращающимся многолезвийньм инструментом, а заготовке cof общают вращение вокруг оси базового цилиндра и возвратно-поступательное перемещение вдоль нее, о т л и чающийся тем/ что, с целью повышения производительности, перед изменением направления перемещения вдоль оси заготовке сообгдают дополнительное перемещение в направлении, параллельном оси инструмента.

09) (и) СО)ОЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Я) В 23 С 3 08 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И (ЛКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,, —;

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

=.Г:.-;,:(21) 3323819/25-08 (22) 27.07.81 (46) 15.07.83.. Бюл. )) 26 (72) Г.М.Шейнин (71) Тульский ордена Трудового

Красного Знамени политехнический институт .(53) 621.914.7(088.8) (56) 1. Авторское свидетельство СССР

9 182023, кл. В 24 В 11/00, 1964. (54)(57) СПОСОБ ФРЕЗЕРОВАНИЯ ФАСОННЫХ ПОВЕРХНОСТЕЙ ОТКРЫТЫХ ЦИЛИНДРИЧЕСКИХ КУЛАЧКОВ, при котором обра отку осуществляют вращающимся многолеэвнйным инструментом, а заготовке со t общают вращение вокруг оси базового цилиндра и возвратно-поступательное перемещение вдоль нее, о т л и— ч а ю шийся тем, что; с целью повышения производительности, перед изменением направления перемещения вдоль оси заготовке сообщают дополнительное перемещение в направлении, .параллельном оси инструмента.

1028436

Изобретение относится к обработке металлов резанием и может быть преимущественно использовано при обработке фасонных поверхностей клиньев чулочно-трикотажных автоматов и других кулачков с малыми радиуса,ми закруглений на вогнутых участках профиля.

Известны способы фрезерования фасонных поверхностей открытых цилиндрических кулачков, при котором об- 10 работку осуществляют вращающимся многолеэвийным инструментом, а заготовке сообщают вращение вокруг оси базового цилиндра и возвратно-поступательное перемещение вдоль нее р 1).

Недостатком данного способа является низкая стойкость режущего инструмента.

Формообразующие вершины профиля должны находиться от осевой плоскости детали на расстоянии . с 0,5b где Ь вЂ” ширина толкателя, который

Т взаимодействует с кулачком.

Согласно известному способу для выполнения этого условия плоскость симметрии трапецеидального профиля инструмента совмещают с осевой плоскостью заготовки и принимают ширину горИзонтального участка профиля

b = 2с и Ьт.

При малой ширине толкателя размер

b оказывается малым (для клиньев

Ь 2 мм), что приводит к ослаблению режущей части инструмента, снижению З5 его стойкости и, в конечном счете, к снижению производительности.

Цель изобретения — повышение про зводительности.

Указанная цель достигается тем, 40 что согласно способу, при котором обработку осуществляют вращающимся мно голезвийным инструментом. а заготовке сообщают вращение вокруг оси базового цилиндра и возвратно-поступа- 45 тельное перемещение вдоль нее, перед изменением направления перемещения вдоль оси заготовке сообщают дополнительное перемещение в направлении, параллельном оси инструмента.

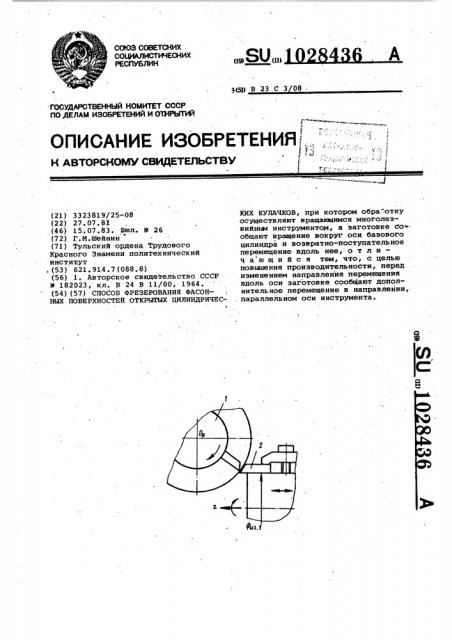

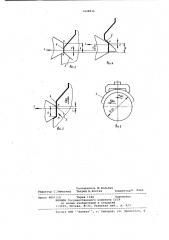

На фиг.1 представлена схема обработки; на фиг.2 — развертка по базовому диаметру заготовки при обработке участка подъема; на фиг.3 то же, при окончании обработки одного иэ участков; на фиг.4 — относительное положение заготовки и инструмента по обработке участка спада; на фиг.5 — положение заготовки и инструмента перед началом обработки участка спада; на фиг.б †. направления вращения и дополнительного перемещения заготовки.

Инструмент 1 вращают вокруг оси

0, а заготовку 2 - вокруг оси Z co скоростью Cg . Заготовке 2 сообщают возвратно-поступательное перемещение

ВДОль Оси Е °

На фиг.2-5 показаны развертки по базовому диаметру заготовки 2r, на котором задан обрабатываемый профиль

A. При обработке участка подъе .а 3 (фиг.2) вершина М профиля инструмента И находится на оси Z на расстоянии С.

На фиг.3 показано расположение инструмента и заготовки при окончании обработки участка 4. В этот момент необходимо повернуть заготовку на угол 9= 2 с/к и переместить ее в направлении оси инструмента на растояние е =b — 2с со скоростью ч4оп °

На фиг.5 показано относительное положение заготовки и инструмента после окончания этих движений. В дальнейшем при обработке участка спада 5 реверсируется подача заготовки вдоль оси Е, и формообразование выполняется точкой Н профиля И.

Предлагаемый способ пбзволяет свободно выбирать ширину режущей кромки, исходя, например, из условия необходимой прочности инструмента, облегчается применение стандартных режущих элементов. При обработке по вышается стойкость инструмента и появляется возможность повысить производительность и снизить себестоимость обработки.

1028436

Составитель М. Кольбич

Редактор С.Тимохина Техред М.Костик Корректор А. Повх

Заказ 4857/10 Тираж 110б Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4