Способ обработки профиля зубьев зубчатых колес

Иллюстрации

Показать всеРеферат

СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС, согласно которому осуществляют разупрочнение поверхностных слоев зубьев путем нагрева двух сопряженных колес в химически инертной среде и их,приработку , о-тличающийся тем, что, с целью повхлиения производительности процесса и обеспечения требуемой геометрий зацепления, процесс осуществляют в среде, электролита при температуре поверхности .зубьев Воште температуры низкого отпуска, но. не превышающей температуру фазовых превращений, при этом в качестве электролита используют водные растворы соелей , выделяющих при электролитическом разложении водород, а нагрев, осуществляют после приработки в том же § электролите. (Л

СОЮЗ СОВЕТСНИХ

СОЦ4АЛИСТИЧЕСНИХ

РЕСПУБЛИН

ИЕ, (И) е

Ц

ОПИСАНИЕ ИЗОБРЕТЕНИЯ Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО делАм изОБРетений и oTHpblTMA (21) 2929827/25-08 (22) 26.05.80 (46)15.07.83. Бюл. У 26 (72)В. В. Иихайлов, Л. П. Кашицын, A. С. Климук, A. A. Суснн и В.A.Äúÿченко (71)Институт,проблем надежности и долговечности машин AH Белорусской

CCP (53)621.9.048.4.06(088.8) (56)1. Тайц Б. A. Производство зубчатых колес. Yi., "Машиностроение", 1975, с. 72.

2. Авторское свидетельство СССР

9 670365, кл. В 21 Н 5/00, 1977. (54)(57) СПОСОБ ОБРАБОТКИ ПРОФИЛЯ

ЗУБЬЕВ ЗУБЧАТЬ1Х КОЛЕС, согласно,51 В 23 ) 19/00; C 21 0 9/32, 23 Р 1/04 которому осуществляют разупрочнение поверхностных слоев зубьев путем нагрева двух сопряженных колес в химически инертной среде и их.приработку, о.т л и ч а ю шийся тем, что, с целью повышения производительности процесса и обеспечения требуемой геометрии зацепления, процесс осуществляют в среде. электролита при температуре поверхности .зубьев в псе температуры низкого отпуска, но. не превышающей температуру Фазовых превращений, при этом в качестве электролита используют водные растворы со. елей, выделяющих при электролитическом разложении водород, а нагрев..осуществляют после приработки в том же I электролите.

1028449

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности способу обработки профилей зубьев зубчатых колес, и может быть использовано в машиностроении. 5

Известным способом получения требуемой точности и плавности зацепления зубчатых колес является получение зубчатого венца с последующей термической обработкой и дальней- 1О шая его приработка на специальном стендовом оборудонании, требующая значительных затрат времени и труда (1j.

Применение электрохимических и 15 электроэроэзионных методов при обработке профилей зубьев зубчатых колес с требуемой точностью и твердостью поверхности затруднено из-за побочных явлений, связанных с протеканием следующих физических процессов: питтинг, коррозия, накопление шлака во впадинах зубьев, неравномерный .нагрев и т.д.

Поэтому наиболее целесообразным является использование обычной механической обработки в сочетании с нагревом в инертной среде.

Наиболее близким к предлагаемому по технической сущности и достигаемоМу эффекту является способ обработки профиля зубьев зубчатых колес, согласно которому осуществляют разупрочнение поверхностных слоев зубьев путем нагрева двух сопряженных колес в химически инертной среде и их приработ- З5 ку Г 2).

Недостатки данного способа заключаются в том, что в процессе нагрева ТВЧ происходит глубокий и неравномерный нагрев слоев, в результате 40 чего точность профиля и твердость поверхности получаются невысокими.

Кроме того, для устранения коробления рабочих поверхностей необходима длительная приработка зубьев сопрягаемой45 пары колес.

Цель изобретения — повышение производительности процесса и обеспечение требуемой геометрии зацепления.

Указанная цель достигается тем, что при разупрочнении поверхностных слоев зубьен путем нагрева двух сопряженных колес в химически инертной среде и их приработке процесс осуществляют в среде электролита при тем-. пературе поверхности зубьевньшета -i пературы низкого отпуска, но не превы:шающей температуру фазовых превращений, при этом н качестве электролита используют водные растворы солей, выделяющих при электролитическом раз-60 ложении водород, а нагрев осуществляют после приработки в том же электролите.

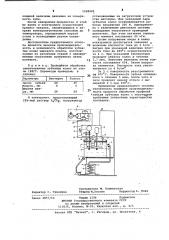

На чертеже представлена схема устройства для реализации данного сиособа.65

Устройство содержит ванну 1, которая через огнеупорные патрубки 2 и 3 соединена с напорной и сливной магистралями системы охлаждения, рассчитанную на отвод 70% тепла потребляемой мощности. Система охлаждения вклю. чает охладительный бак 4 и насос 5 переменной производительности (до

100 л/мин) .

Обрабатываемые колеса 6 и 7 монтируются на валах 9 и 10, изготовленных из жаропрочной стали загрузочного устройства 10 с жесткой.кинематической связью. Вал 9 шестерни 6 сопряженной пары соединен с валом приводного электродвигателя 11 (A2-61-8) .через вальный редуктор

12 (PM-360Б) . Выходной вал 9 зубчатого колеса соединен с порошковым тормозом 13. Источником нагрева служит преобразователь 14 с прерывателем 15 (мощность 100 кВт).

Положительный полюс преобразователя соединен с подвижными пластинами ано да 16, а отрицательный — замкнут на корпус загрузочного устройства

10. Температура электролита (50 C) поддерживается автоматичеоки изменением производительности насоса 5 в зависимости От показаний датчика температуры 17. Температура рабочих поверхностей зубьев контролируется датчиком 18. Ванна 1 установлена на изоляционной термостойкой прокладке 19 на стол С-образной станины 20.

Способ осуществляют следующим образом.

Обрабатываеьъ е поверхности сопряженных зубьев колес интенсивно разогревают до температур, не превышающих Ac„(723 C ) и осуществляют обкатывание нагретых зубчатых колес под нагрузкой. Нагрев зубчатых колес ведется н ванне электролита, в ка. честве которого используются водные растворы солей, выделяющих при электролитическом разложении водород.

Таким образом осуществляется быстрый нагрев обрабатываемой поверхности в безокислительной среде, в процессе которого облегчается варьирование условий передачи тепла по сечению нагреваемых изделий, начиная от .ско ростных объемных и поверхностных нагревов и кончая нагревами на заданную температуру и выдержку. C . нагревом до заданной температуры прочностные свойства и сопротивление пласти« ческим деформациям поверхностных слоев уменьшается, происходит интенсивное оттеснение металла из зоны контакта, что обуславливает ускоренную приработку зубчатых колес. Режимы нагружения начинаются исходя из необходимости сохранения нодородного слоя вокруг зубчатых колес при их вращении, а также достижения необ1028449

Составитель И. Климовская

Техред И.Костик Корректор A - Повх

Редактор С. Тимохина

Тираж .1106 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 4857/10

Филиал ППП "Патент", r. Ужгород, ул . Проектная, 4 ходимой величины давления на поверхность зуба.

После завершения йриработки-в этой же ванне и электролите осуществляют процесс закалки, заключающийся в нагреве электролитическим способом до температуры, определяемой маркой стали.и последующем резком охлаждении.

Достоинством предлагаемого спосо-. ба является высокая производительность и возможность обработки зубчатых колес широкого класса, изготовленных из различных сталей с одновременным получением требуемого пятна контакта.

Пример. Проводится обработка цементованных зубчатых колес из стали 18ХГТ. Параметры приведены в таблице.

В электролит, представляющий

22%-ный раствор К СО, погружаются установленные на загрузочном устроистве шестерни. Для указанной пары зубчатых колес устанавливается рабочее напряжение 200 В. Одновременно с включением двигателя системы

5 охлаждения запускается приводной двигатель. При этом вел жина тормоз. ного момента составляет 40 кГм.

Путем погружения анода в ванну .электролита достигается значение

10 величины плотности тока до 2 A/см

Нагрев при указанной величине плотности тока до 400 С осуществляется за 4 с. При укаэанной температуре проводят обкатку колес в течение

3,7 мин. Значение величины пятна контакта составляет 65%. Затем нагрузка снимается. Плотность тока увеличивается го б A/ñì.

За 5 с. поверхности разогреваются д@ 810 С. Поверхности зубьев охлаждаются в течение 5 мин., после чего в печи проводят низкий отпуск с выдержкой 2 ч.при 190 С. о

Применение предлагаемого способа значительно повышает производительность процесса обработки профилей зубьев зубчатых колес с получением требуемых точностных характеристик последних.