Станок для обработки оптических деталей

Иллюстрации

Показать всеРеферат

1. СТАНОК ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ, содержащий основание , смонтированные на нем враи аюииеся ьши ндели инструментов, по крайней мере один из которых подпружинен и установлен на рычаге, связанном через механизм качания с приводом, И механизм подачи изделия в зону обработки, отличающийся тем, что с целью повышения качества и производительности обработки, он . снабжен установленным на втором шпинделе инструмента рычагом с механизмом качания, кинематически связанным с приводом и механизмом качания первого цтинделя, при этом упо- , мянутые механизмы выполнены в виде соединенных с рычагами кривошипов, устандвленных подвижно в диаметраль-; ных пазах кривошипных дисков с возможностью взаимодействия со смещенными по фазе кулачками, расположенными соосно с дисками, кинематически связанными с последними и между собой и имеющими на торцах канавки переменного радиуса. 2.Станок по п.1, о т л и ч a ю ад и и с я тем, что, с целью расширения диапазона диаметров обрабатываемых деталей, станок снабжен подвижной вдоль осей шпинделей платформой, несущей fiU4ar второго шпинделя установленного с возможностью перемещения и фиксации относительно рычага. 3.Станок по пп.1 и 2, о т л и чающийся тем, что он снабжен поворотной платформой, несущей шпин-. (Л дель первого подпружиненного инструмента , и узлом прерывистого движения ведомого звена механизма подачи, кинематически связанным с платформой и выполненным в виде мальтийского механизма с ведущим диском и тремя крестами, один из которых связан с механизмом подачи, a два других, установленных диаметрально противоположо но относительно ведущего диска связаны между собой с помощью зубчаN3 X) тых секторов. 4 X)

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУЬЛИН

69) (И) 1

3(50 В 24 В 13/00

3.

Ф

Ц

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЬЭ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ н автавснава свидетеъствм (21) 3318220/25-08 (22) 22.07.81 (46) 15. 07. 83. Бюл. 9 26 (72) И.П.Филонов, И.И.Дьяков, В.И.Климович u A.G.ßêèìàõo (71) Белорусский ордена Трудового

Красного Знамени политехнический институт (53) 621.923.5(088 ° 8) (56) 1. Авторское свидетельство СССР

Р 679376 кл. В 24 В 7/28, 1979. (54)(57) 1. СТАНОК ДНЯ ОБРАБОТКИ

ОПТИЧЕСКИХ ДЕТАЛЕЙ, содержащий основание, смонтированные на нем вращающиеся шпиндели инструментов; по крайней мере один иэ которых подпружинеи и установлен на рычаге, связанном через механизм качания с приводом, и механизм подачи изделия в зону обработки, отличающийся тем, что с целью повышения качества и производительности обработки, он снабжен установленным на втором шпинделе инструмента рычагом с,механизмом качания., кинематически связанным с приводом и механизмом качания первого шпинделя, при этом упо-, мянутые механйзмы выполнены в виде соединенных с рычагами кривошипов, устанбвленных подвижно в диаметраль-. ных пазах кривошипных дисков с возможностью взаимодействия со смещенными по фазе кулачками, расположенными соосно с дисками, кинематически связанными с последними и между собой и имеющими на торцах канавки переменного радиуса.

2. Станок по п.1, о .т л и ч а юшийся тем, что, с целью расширения диапазона диаметров обрабатываемых деталей, станок снабжен подвижной вдоль осей шпинделей платформой, несущей рычаг второго шпинделя, установленного с возможностью перемещения и фиксации относительно рычага.

3. Станок по пп.1 и 2, о т л ич а ю шийся тем, что он снабжен Я поворотной платформой, несущей шпиндель первого подпружиненного инстру- фф мента, и узлом прерывистого движения ведомого звена механизма подачи, кинематически связанным с платформой и выполненным в виде мальтийского механизма с ведущим диском и тремя крестами, один из которых .связан с механизмом подачи, а два других, установленных диаметрально противополож но относительно ведущего диска, связаны между собой с помощью зубчаъих секторов.

1028479

Изобретение относится к абразивной обработке и может быть использовано в приборостроении при изготовлении оптических линз.

Известен станок для обработки изделий криволинейной формы, содержа- 5 щий шлифовальные головки, одна иэ которых закреплена неподвижно, а вторая установлена на качающемся рычаге, и механизм подачи изделия 1).

В данном решении обеспечивается 1Î одновременная обработка противолежащих криволинейных сторон детали.

К недостаткам станка можно отнести то, что качание только одной иэ шлифовальных головок, приводит к неодинаковым условиям обработки обоих криволинейных сторон детали, а это отрицательно сказывается на качестве и производительности обработки.

Кроме того, конструкции механизма подачи иэделия и приводов шлифовальных головок отличаются сложностью и большими габаритами.

Цель изобретения - улучшение качества одновременной обработки противолежащих криволинейных сторон детали, повышение производительности процесса.

Эта цель достигается-тем, что станок для обработки оптических деталей, содержащий основание, 30 смонтированные на нем вращающиеся шпиндели инструментов, по крайней мере один иэ которых подпружинен и установлен на рычаге, связанном через механизм качания с приводом, 35 и механизм подачи иэделия в зону обработки, снабжен установленным на втором шпинделе инструмента рычагом с механизмом качания, кинематически связанным с приводом и механизмом качания шпинделя, при этом упомянутые механизмы выполнены в виде соединенных с рычагами кривошипов, установленных подвижно в диаметральных пазах кривошипных дисков с воэможностью взаимодействия со смещенными по фазе кулачками, расположенными соосно с дисками, кинематически связанными с последними и между собой и имеющими на торцах канавки переменного радиуса. 50

Кроме того, станок снабжен подвижной вдоль осей шпинделей платформой, несущей рычаг второго шпинделя, установленного с возможностью осевого перемещения и фикса- 55 ции относительно. рычага.

Станок снабжен также поворотной платформой, несущей шпиндель первого подпружиненного инструмента, а также узлом прерывистого движения 60 ведомого звена механизма подачи, кинематически связанным с поворотной платформой и выполненным в виде мальтийского механизма с ведущим диском и тремя крестами, один из которых 65

Ф связан с механизмом подачи, а два других, установленных диаметрально противоположно относительно ведущего диска, связаны между собой с помощью зубчатых секторов.

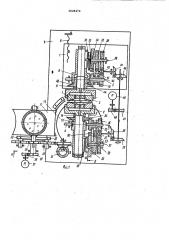

На фиг. 1 показаны осевой разрез станка; на фиг . 2 — разрез A-А -на фиг. 1,при повернутом инструменте на 90 против часовой стрелки ; на фиг. 3 — разрез Б-Б на фиг. 1; на фиг. 4 — графическая зависимость амплитуды колебаний инструментов во времени.

Обрабатываемую деталь 1 устанавливают между вращающимися инструментами 2 и 3, которым поочередно сообщают качательное движение относительно осей 4 и 5 с амплитудой, периодически изменяющейся по закону непрерывного возрастания и затухания колебаний. При этом, в период времени t колебательное движение сообща1 ется инструменту 2, в период времени

tz — инструменту 3 и т.д.

Станок содержит неподвижное основание б, на котором установлены подвижная платформа 7 с приводом пос-. тупательного перемещения 8 и качающимся рычагом 9, в котором с помощью резьбового соединения 10 и фиксатора

11 установлен вращающийся инструмент

3, поворотная платформа 12 с.качающимся рычагом 13 и установленным в нем подпружиненным в сторону инструмента 3 пружиной сжатия 14 инструментом 2, и механизм подачи изделия в зону обработки, включающий загрузоч- ный лоток 15, разгрузочный лоток 16 и барабан 17 с углублениями 18 под обрабатываемые детали 1, выполненными на наружной поверхности барабана равномерно через 90 . При чем барабан 17 связан с поворотной платформой 12 через зубчатые колеса 19-23 и мальтийский механизм, содержащий крест 24, закрепленный на барабане

17, ведущий диск 25 с цевкой 2б, связанный с приводом вращения 27 через зубчатые колеса 28 и 29 и кресты

30 и 31, кинематически связанные между собой и через установленные на них зубчатые секторы 32 и 33, причем крест 31 связан с зубчатым колесом 23. Вращающиеся инструменты

2 и 3 связаны кинематически между собой через зубчатые колеса 34-45, а с приводом вращения — через зубчатые колеса 47 и 48. Качающиеся рычаги 9 и 13 снабжены механизмами периодического качания< содержащими кривошипные диски 49 и 50, в диаметральном пазу которых установлены подвижно крипошипы 51 и 52 соответственно, причем кривошипы 51 и 52 взаимодействуют с канавками 53 и 54, выполненными с переменным радиусом на половине диаметра кулачков 55 и

55„ установленных соосно кривошипным

1028479 дискам 49 и,50, связанным с приводом вращения 46 через зубчатые колеса 57 и 58. Кулачки 55 и 56 кинематически связаны между собой через зубчатые колеса 59, 60, 38, 39, 40, 41, 61 и

62 и смещены друг относительно дру- 5 га на 180 .

Станок работает следующим образом.

Обрабатываемые детали 1 через загрузочный лоток 15 попадают в углубление 18, выполненное в барабане

17. Включается привод вращения 27,,который через зубчатые колеса 28 и

29 приводит во вращение ведущий диск 25 с цевкой 26, который поочередно поворачивает на 90о крест 31, что обеспечивает поворот на 90 против часовой стрелки поворотной платформы 12 вместе с инструментом 2 через зубчатые колеса 23-19 и совпадение рабочей поверхности инструмента

2 с углублением 18 барабана 17 и креста 24. Это способствует повороту барабана 17 по часовой стрелке с обрабатываемой деталью 1 до ее смещения с рабочей поверхностью инструмента 2 и креста 30, который при повороте через зубчатые секторы 32 и 33 возвращает в .исходное положение крест 31 и инструмент 2 с обрабатываемой деталью 1. При этом ин- 30 струмент 2 устанавливается против инструмента 3. После этого привод вращения 27 отключается н включается привод вращения 46, который приводит во вращение инструменты 2 н 3 через З5 зубчатые колеса 48, 47, 39- 34, 4045 и кривошипные диски 49 и 50 через зубчатые коласа 48, 47, 39.-37, 57 и

40, 41, 42, 58. При этом кулачки 55 и 56 тоже получают вращение через зубчатые колеса 37, 60, 59 и 42, 61 и 62. Так как передаточные отношения зубчатых колес 59/60 и 57/37, 62/61 и 58/42 различны, но близки по своему значению, то кулачки 55 и 56 получают медленное вращение относительно вращающихся кривошипных дисков 49 и 50. при этом кривошипы 51 и 52, взаимодействуя с канавками

53 и 54, изменяют свой вылет относительно центра кривошипных дисков 49 и 50 от нуля до максимума. Это обес-. печивает качание инструментов 2 и

3 с переменной амплитудой,. изменяющейся соответственно от.нуля до максимума. Качания инструментов 2 и 3 смещены во времени таким образом, что когда колеблется один из них, второй инструмент неподвижен.

Рабочее усилие инструментов 2 и 3 к поверхностям детали 1 создается пружиной сжатия 14. После окончания процесса обработки привод вращения

46 отключается и включается привод вращения 27, который обеспечивает поворот инструмента 2 вместе с обработанной деталью 1 на 90 .против часовой стрелки и поворот барабана

17 на 90 по часовой стрелке ° При этом обработанная деталь 1 уносится углублением 18 в разгрузочный лоток

16 и новая обрабатываемая деталь поступает к инструменту 2, который затем возвращается в исходное положение, и цикл продолжается. При изменении размеров обрабатываемых . криволинейных сторон детали производят изменение вылетов инструментов 2 и 3 относительно осей качания

4 и 5 за счет выдвижения инструмента 3 с помощью резьбового соединения 10, фиксатора 11 и перемещения подвижной платформы 7 вместе с рычагом качания 9 от привода поступательного перемещения 8.

Предложенная конструкция обеспечивает непрерывный автоматический цикл обработки деталей и способствует уменьшению габаритов станка при увеличении интенсивности и повышения качества обработки противолежащих сторон деталей.

1д28479

1028479

Составитель A. Козлова .

Редактор К. Волощук ТехредМ.Гергель Корректор а.Заказ 4861/12 Тираж 795 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4