Устройство для перекладки резино-кордного материала

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПЕРЕКЛАДКИ РЕЗИНОКОРДНОГО МАТЕРИАЛА, содержаш,ее узел переноса, выполненный f в виде полого корпуса со смонтированным в нем посредством подпружиненного толкателя удерживаюш,им элементом, привод для возвратно-поступательного перемещения удерживающего элемента и привод для поворота полого корпуса, отличающееся тем, что, с целью устранения смещения полос резинокордного материала в состыкованной ленте, оно снабжено смонтированными в полом корпусе посредством гибких элементов подвижной планкой с образованием в полом корпусе замкнутой полости, соединенной с источником подачи в нее рабочего агента, и дополнительными подпружиненными толкателями, которые закреплены на подвижной планке, а удерживаюидий элемент выполнен из адгезионного резинового материала. (Л ю 00 ел ю со Н

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1028529 А

Убц В 29 Н 17/28

ОПИСАНИЕ ИЗОБРЕТЕ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ в виде полого корпуса со смонтированным в нем посредством подпружиненного толкателя удерживающим элементом, привод для возвратно-поступательного перемещения удерживающего элемента и привод для поворота полого корпуса, отличающееся тем, что, с целью устранения смещения полос резинокордного материала в состыкованной ленте, оно снабжено смонтированными в полом корпусе посредством гибких элементов подвижной планкой с образованием в полом корпусе замкнутой полости, соединенной с источником подачи в нее рабочего агента, и дополнительными подпружиненными толкателями, которые закреплены на подвижной планке, а удерживающий элемент выполнен из адгезионного резинового материала.

37 б

3ь

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3369525/23-05 (22) 11. 12.81 (46) 15.07.83. Бюл. № 26 (72) К.Д. Ошурков, Ю.Н.Леднев и И.П, Фетелего (71) Всесоюзный научно-исследовательский и конструкторский институт по оборудованию для шинной промышленности (53) 678.054:678.065 (088.8) (56) 1. Авторское свидетельство СССР № 193049, кл. В 29 Н 9/04, 1963.

2. Авторское свидетельство СССР № 373171, кл. В 29 Н 17/28, В 65 Н 29/66, 1969 (прототип) ° (54) (57) УСТРОЛСТВО ДЛЯ ПЕРЕКЛАДКИ РЕЗИНОКОРДНОГО МАТЕРИАЛА, содержащее узел переноса, выполненный

НИ 1 ---: ",:;,13

1028529

45 привод для поворота полого корпуса, снабжено смонтированными в полом корпусе посредством гибких элементов подвижной планкой с образованием в полом корпусе замкнутой полости, соединенной с источником подачи в нее рабочего агента, и дополнительными подпружиненными толкателями, которые закреплены на подвижной план55 ке, а удерживающий элемент выполнен из адгезионного резинового материала.

Изобретение относится к оборудованию шинной промышленности и предназначено для отбора отрезанных от непрерывного полотна полос корда, передачи их на операцию стыковки.

Известно устройство для перекладки полос обрезиненного корда, выполненное в виде рамки, смонтированной на рычаге, связанным со штоком пневмоцилиндра. На основании рамки закреплен материал, на который периодически наносится клей, обеспечивающий прилипание к корду, за счет чего осуществляется перекладка корда (1}.

Недостатками этого устройства являются сложность сохранения постоянной адгезионной способности материала перекладчика, что создает необходимость дополнительного устройства, снижение производительности устройства из-за затрат времени для нанесения клея; ухудшение качества корда вследствие деформации и попадания клея на корд; токсичность из-за наличия в клее растворителей.

Наиболее близким к предлагаемому является устройство для перекладки резинокордного материала содержащее узел переноса, выполненный в виде полого корпуса со смонтированным в нем посредством подпружиненного толкателя удерживающим элементом, привод для возвратно-поступательного перемещения удерживающего элемента и привод для поворота полого корпуса (2).

Недостатком этого устройства является то, что при движении полоса корда не фиксируется, вследствие чего возникают развороты полосы, смятые кромки, приводящие к нарушению центровки и цикличности работы всего агрегата. Кроме того, в устройстве происходит смещение полос корда в состыкованной ленте из-за различия расстояния между полосами корда на транспортере ДРМ.

Цель изобретения — устранение смещения полос резинокордного материала в состыкованной ленте.

Поставленная цель достигается тем, что устройство для перекладки резинокордного материала, содержащее узел переноса, выполненный в виде полого корпуса со смонтированным в нем посредством подпружиненного толкателя удерживающим элементом, привод для возвратно-поступательного перемещения удерживающего элемента и

?О

?5

Зо

:35

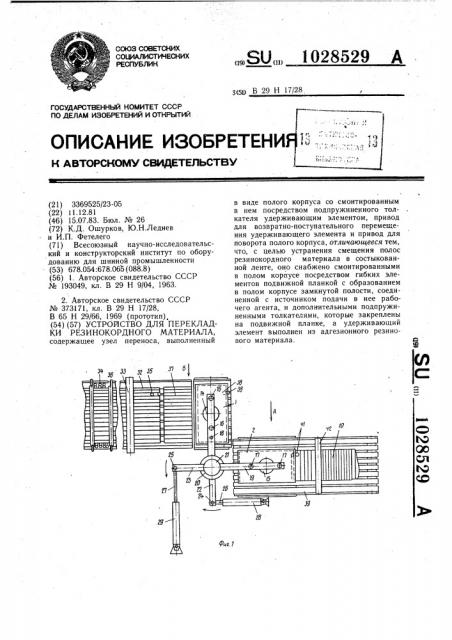

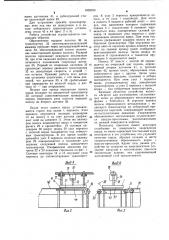

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — вид Б на фиг. 1; на фиг. 4 — расположение деталей в узле переноса.

Устройство для перекладки полос резинокордного материала содержит узлы 1 и 2 переноса (фиг. 1). Каждый из узлов переноса состоит из полого корпуса (фиг. 4) со смонтированными в нем подвижной планкой 4 и подпружиненными посредством пружин 5 толкателями 6. Подвижная планка

4 крепится к стенкам полого корпуса 3 гибкими элементами 7 с образованием замкнутой полости 8, соединенной с источником подачи в нее рабочего агента. Толкатели 6 посредством гаек 9 закреплены на подвижной планке 4. На нижней стенке полого корпуса 3 закреплен губчатый слой

10 и удерживающий элемент 11, в ней также выполнены отверстия 12 для прохода толкателей 6. Удерживающий .элемент 11 представляет собой адгезионный слой из резины на основе натурального (НК), изопренового синтетического каучука СКИ-3 или их комбинации в любом соотношении с бессерной вулканизуюшей группой, свулканизованной на 40-70о/о от оптимума вулканизации. В предлагаемом изобретении используются свойства каучука НК и СКИ-3 сохранять прилипание к обрезиненному корду за счет недовулканизации резины на 30—

60 о/о.

Корпуса 3 узлов 1 и 2 переноса соединены со штоками 13 силовых цилиндров

14 и 15 (фиг. 1, 2 и 3) и направляющими

16 и 17 соответственно, проходящими через отверстия в кронштейнах 18 и 19. На этих же кронштейнах жестко закреплены силовые цилиндры 14 и 15. Кронштейны

18 и 19 жестко прикреплены к поворотным опорам 20 и 21 соответственно. С другой стороны к опорам, как продолжение кронштейнов, жестко прикреплены рычаги 22 и 23, которые через оси 24 и 25 шарнирно соединены со штоками 26 и 27 силовых цилиндров 28 и 29. Узел 1 переноса расположен над доводочным транспортером

30 (фиг. 3), который через гибкие ремни

31 соединен с транспортером 32 диагонально-резательной машины, содержагцей режущий механизм 33, центрирующий механизм

34 и автоматическую систему отмера ширины слоя, имеющую спаренные датчики

35. Кордное полотно 36 разрезается на диагонально-резательной машине на полосы

37. Доводочный транспортер 30 оснащен приводом и спаренными датчиками 38 для останова полосы 37 в заданном месте.

3а доводочным транспортером с некоторым смещением от диагонально-резательной машины расположенн отборочный транспортер 39, содержащий привод и автоматическую систему отбора и останова состыкованной из полос 37 ленты 40 со спарен28529

3 ными датчиками 41, и дублирующий стыки эластичный валик 42.

Для устранения прогиба транспортерных лент под них на доводочном и в начале отборочного транспортеров установлены столы 43 и 44 (фиг. 2 и 3).

Работа устройства осуществляется следующим образом.

Обрезиненное кордное полотно Зб по транспортеру 32 диагонально-резательной машины проходит через центрирующий механизм 34, обеспечивающий точное положение левосторонней кромки полотна. Раскрой полотна производят режущим механизмом

33, при этом заданная ширина раскроя обеспечивается положением спаренных датчиков 35. Первый из спаренных датчиков 35 производит перевод движения транспортера

32 на доводочную скорость, а второй

его останов. Принцип работы всех датчиков установки аналогичен, с той лишь разницей, что датчики 35 и 38 срабатывают при перекрытии их полосой корда, а датчики 41 — при открывании.

Вторая или третья отрезанная полоса корда попадает на доводочный транспортер

30, который самостоятельным приводом в период очередного реза полотна передает полосу до второго датчика 38.

После этого полоса корда устанавливается строго под узлом 1 переноса. Узел переноса опускается силовым цилиндром

14 на полосу и за счет адгезии удерживает слой на элементе 11. Этим же цилиндром полоса поднимается вверх и поворотом рычага 22 и кронштейна 18 силовым цилиндром 28 вокруг опоры 20 узел переноса с полосой корда оказывается над отборочным транспортером.. В это время освободившийся узел 2 переноса силовым цилиндром 29 поворачивается в положение для подъема следующей полосы доводочного транспортера. Направление движения рычагов 22 и 23 показано стрелками на фиг. 1.

Силовые цилиндры 14 и 15 опускают узлы переноса до соответствующих транспортеров. К узлу 2 переноса прикрепляется полоса, а от узла 1 отделяется. Для этого в полость 8 подается рабочий агент — воздух, под давлением которого подвижная планка 4 с толкателями 6 начинает перемещаться вниз, одновременно силовой цилиндр 14 поднимает узел переноса с удерживающим элементом вверх. При этом толкатели удерживают кордную полосу на отборочном транспортере. При опускании полосы вниз ее передняя кромка ложится внахлест на заднюю кромку ранее отобранной пристыкованной полосы. Затем воздух из полости 8 стравливается и толкатели пружинами 5 поднимаются вверх.

Полоса 37 вместе с лентой 40 переме15 щается на очередной шаг подачи, определяемый вторым датчиком 41, и, проходя валик 42, кромки полос, образующие стык, дублируются друг с другом. Затем цикл закрепления, передачи, стыковки и отбора повторяется. При этом узел 1 переноса

20 вновь устанавливается над доводочным транспортером, а узел 2 переноса с полосой корда — над отборочным транспортером., Базовым объектом устройства является «Агрегат для изготовления состыкованных полос из обрезиненного металлокорда» фирмы «Stellastic». В агрегате перенос полосы обрезиненного металлокорда с подающего транспортера на отборочный производится кареткой, совершающей возвратно-поступательное движение. Удерживание обрезиненного металлокорда осуществляется вакуум-присосками, расположенными на нижней поверхности каретки.

Поскольку присоски имеют некоторое углубление по поверхности закрепления корда, то менее каркасный текстильный корд втягивается в это углубление, что ухудшает качество корда, образуя складки в месте соприкосновения обрезиненного корда с вакуум-присоской. Кроме того, данное устройство по затратам на энергоносители (создание вакуума) и изготовление присосок

4 значительно дороже, чем удерживающий адгезионный слой предлагаемого.

1028529

Составитель Е.С. Кригер - е; а:-:: .;, .Л. Алексеенко Техред И. Верес Корректор Л. Бокшан

3 .:. с > L"-:9 1 4 Тираж 647 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4