Сырьевая смесь для получения алунитового напрягающего цемента

Иллюстрации

Показать всеРеферат

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АЛУНИТОВОГО НАПРЯГАЮЩЕГО ЦЕМЕНТА , включающая известняк и алунит, о т л и ч а-ю щ a я с я . тем, что, с целью удлинения начала сроков схватывания , повышения прочности и самонапряжения , она содержит указанные компоненты при следующем соотношении , мас.%: Известняк 72-78 Алунит22-28 §

СО1ОЭ СОВЕТСКИХ

«««««

РЕСПУБЛИК (1% (11) мв С 04 В 7/36

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3342907/29"33 (22) 01.10.81 (46) 15,07.о3. Бюл. 1г 26 (72 ) О., И. Квицаридзе,Г.П.Хомерики, Г, Г. Заалишвили, Н.Г. Нергадэе и Г. Е. Николадзе (71) Комплексный научно-исследовательский институт стройматериалов

ГруэНИИстром .(53) 666.942(088.8) (56) 1. Авторское свидетельство СССР

ВГ 452548, кл. С 04 В 7/02, 1973

2. Авторское свидетельство СССР

М 100072, кл . С 04 В 7/32, 1952 (прототип). (54 )(57 ) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АЛУНИТОВОГО НАПРЯГАЮЩЕГО ЦЕМЕНТА, включающая известняк и апунит, о т л и ч а-ю щ а я с я . тем, что, с целью удлинения начала сроков схва тывания, повышения прочности и самонапряжения, она содержит указанные компоненты при следующем соотношении, мас.Ф:

Известняк 72-78

Апунит 22-28

1028621

Наиболее близкой по технической сущности и достигаемому результату к изобретению является сырьевая смесь для получения быстротвердеющего гидравлического вяжущего 1 2) ) включаю- 4О щая, мас, 3:

Йзвестняк

44

Алунит 6

Однако известная сырьевая смесь характеризуется ранними сроками 45 схватывания вяжущего, низкими прочностью и самонапряжением.

Цель изобретения - удлинение сроков схватывания, повышение прочности w самонапряжения. 50

Поставленная цель достигается тем, что сырьевая смесь для получения алунитового напрягающего цемента, включающая известняк и алунит, Изобретение относится к промышленности строительных материалов и может найти применение при производстве специальных цементов, Известен способ получения алунитового напрягающего цемента путем помола портландцемента с расширяющейся добавкой, полученной обжигом алунита при 600-900 С в течение 30 -90 мин совместно с компонентом, содержащим СаО $ 1J .

Однако согласно этому способу производства требуется отдельная технологическая линия для получения расширяющейся добавки, включающая обжиг алунита на специальной печи, Помол алунитового .напрягающего цемента требует высокой удельной поверхности (4200

4000 см 3 г), что удорожает про» дукцию. В процессе обжига выделяется $02 и $0, загрязняющие атмос. феру.

Кроме того, получаемые по этому способу напрягающие цементы ха рактеризуются нестабильностью свойств (величины расширения, самонапряжения, прочности ), так как они зависят от многих постоянно меняющихся факторов: химико-минералогического состава используемого портландцементного клинкера, состава алунитовой породы и кальцийсодержащего вещества, а также от качества их совместного обжига.

1О

35 содержит указанные компоненты при следующем соотношени, мас. 4:

Известняк 72-78

Апунит 22-28

Алунитовая порода является широ ко распространенной горной породой и характеризуется следующим,химиче-. ским составом, мас.3:

S 10ъ 41,25-49,62

А1 0 17)6-21-85

F е О 2,5-4,4

SO y 1б, 1-22, 1

Р50 3,5-4,8

Потери при прокаливании 5,86-6,95.

При термическом разложении алунитовой породы выделяется глинозем в активной форме и серный ангидрид.

Наличие в системе серного ангид рида в присутствии окиси кальция позволяет сульфатировать клинкер с образованием сульфоалюмината кальция, который при гидратации переходит в гидросульфоалюминат кальция с присущим ему при твердении расширением;

Технология приготовления алунитового напрягающего цемента по изобретению не требует дополнительного оборудования или технологической линии, т.е. не отличается от производства обычного портландцемента.

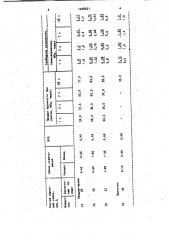

Пример. Сырьевые смеси готовят из компонентов в соотношении, предстваленном в таблице.

Сырьевую смесь можно готовить как по мокрому, так и сухому способу производства. Ее измельчают до получения остатка на сите 008-104,, затем обжигают при 1200 С и раэмалывают с добавлением 8 масА двуводного гипса до удельной поверхности 3000 см /г.

Химический состав цементного клинкера. масА:

$!О) 15,41-18,77

" А! 0 6,57-8,09 .57-1,81

СаО 68,92-65,78

МуО 1, 12-1,25

$05 7,41-8,86

Рто 1,99-2, 41

Результаты испытаний алунитового напрягающего цемента представлены в таблице. Îã862i б

I O

l б Оо

« «I 4Ч !

Мб ч е-б ббЧ m Мб бч о eta

° б ч

4Ч! «3 "б О

t«« I

NI -а. ч мб H

I б !

I, 1

4 I

1 I.

1 I и !

1 1

1 !! 1

I I

IOI I ф! 1 ф! 1 фt о I ф 4 I. 1 м

1 ч 1

Ю! I

tAI

CV1 ч et

Мб О Эб

tA l сааб IA ч ч е iМ OI4Ч

Мб

Об

° б

e t

CV I- CO

° 4 в м! 4 t

1 O !

1 °

4Ч!

° 1 ч а! сааб! 4Ч 001

N! 4Ч 4Ч1 CO ч

a1 r ФЭ I a со! о ч

CVI е о иб

°

О б о

44 Ъ м о м

СО

6 б

4 ««

4 CO ! Cu

I

1 о" б С CO

1 Q з а! I" ф

o s о

° е

I У IO ос о. К с

4 Ф!

Си

OI Й!!

1.I. I !

1

I

1 !

l O

1 ! 4

CI

Ю о

LA

4Ч О о

М\

I

I.

1

1 и

1 М

Ю

Ю

4 м о

1 б и

1 б е !

МЪ

Ю, 44

4Ч

Ф сО

4М а

A о м

1

1

I

I

1 03 б

1 о

«4Г о.о

° «

Ю

° ф

СЭ, Ct

-Г

Ю о

1 1

I -б

t =Й I

I ф 1

l 3

I 4 б I I

I 1

1 3

4I 444! Ю Ф х z б 0 Х

t lt1 и в

I М о

1 Сб

1 Э!

t» о е4

Ю о м

I ббпр о

1 о ! В

I tt1

1 о

1 о о о

СР

МЪ

4 о

4Ч

«ф

t о

1

I !

t 4I а

CL з з о и ф

ttt X е о

1 I

3

8 г з

I» о м л о

CL

С а. 4Ч

44 С!

I бФ

4» и ф е х

EO tt йй Х б цэми о 1

4.Э lo 3 ч

1 фб

1 gl

I ф!

1 C1I

Зб

1 $1 ф бе!Х! СЦ. ф

I 44

I Фб Ф

I 4«Э LJ

I б I о о

C I м

Щ б

-Ъь Ф Ф l

1tl g. б

I б

I

tAl t

NI О -Мб .4 Ч мб N cut о аб

О С41 а ч м t б.м б !

I

1

1

1

1

1

1

1

I

I

I

1

I

1

1

1

I

I

I б

1

I

4 !

1

1

1

1 б

I

1

I

I

1.

I б

1

1 б

4

I

1

1 !

1

1

1

1

1

I !

1

I б

4

I б

1

I

I !

1028621

Составитель Г. Ракчеева

Редактор M.Áàíäóðà Техред M. Гергель корректор В, Гирняк

Заказ 4885/19 Тираж 622

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Обжиг сыр ье вой смеси ниже 1200 С не желателен из-за наличия в клинкере повышенного содержания свободной окиси .кальция и низкой механической о прочности. Обжиг смеси выше 1200 С приводит к разложению сульфоалюмината кальция, что приводит к удухшению деформативных свойств цемента.

Введение в сырьевую смесь алунитовой породы более 28 мас,4 приводит к спаду механической прочности цемента и несмотря на сравнительно большую величину расширения самонапряжение падает и не .превышает 2,0 МПа. С дру-, гой стороны, уменьшение в смеси содержания алунитовой породы енее

22 мас.4 приводит к резкому увеличению содержания свободной окиси кальция

5 Таким образом, оптимальным составом является указанное соотношение компонентов в сырьевой смеси для получения алунитового напрягающего цемента.

Предлагаемая сырьевая смесь для получения алунитового напрягающего це мента позволяет получить напрягающий цемент высокой механической прочности с высокой энергией самонапря15 жения.