Способ обработки поверхностей деталей

Иллюстрации

Показать всеРеферат

СПОСОБ ОБРАБОТКИ ЙОВЕРХНОСТЕЙ ДЕТАЛЕЙ В рабочих емкостях с выполненным в виде усеченного конуса вращающимся дном, при котором рабочую емкость заполняют обрабатывающей средой, а детали закрепляют на размещаемых в объеме рабочей емкости с возможностью изменения углового положения шпинделях, отличающийся тем, что, с целью повышения качества упрочнения деталей типа .шестерен, последние располагают торцамй параллельно образующей конической поверхности дйа, угловую скорость вращения дна устанавливают в пределах 80100 /с, а угловую скорость вращения .шпинделей определяют кэ следующего вьфажения . Tlv -

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(бд) В 24 В 31/О 8 и й: (ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCHOMV СВИДЕТЕЛЬСТВУ

1 где (Ю—

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Г21) 3378681/25-08 (22) 13. 01. 82 (46) 23. 07. 83. Бюл. Р 27 (72) В. О. Трилисский, В.В. Панчурин, B. И. Алферов и Н. A. Журавлев (71) Пензенский политехнический институт (53) 621.924.7(088,8) (56) 1. Патент Великобритании

Р 1166864, кл. В 3 Э, опублик.

1969. (54) (57) СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ в рабочих емкостях с выполненным в виде усеченного конуса вращающимся дном, при котором рабочую емкость заполняют обрабатывающей средой, а детали закрепляют на размещаемых в объеме рабочей емкости с воэможностью изменения

„„SU„„1030146 А углового положения шпинделях, о т— л и ч а ю шийся тем, что, с целью повышения качества упрочнения деталей типа, шестерен, последние располагают торцами параллельно образующей конической поверхности дна, угловую скорость вращения дна устанавливают в пределах 80ф

100 /с, а угловую скорость вращения, шпинделей определяют из следующего выражения

+ г 5V< -(15...30Д, угловая скорость вращения шпинделя, 1/с требуемая скорость соударе- 9 ния шариков с обрабатываемой поверхностью деталей, м/с3 оадиус шестерни, м.

10 30146

Изобретение относится к отделочно-упрочняющей обработке гранулированной рабочей средой и может быть использовано для упрочнения поверхности деталей типа шестерен.

Известен способ обработки поверхностей деталей в рабочих емкостях с выполненным в виде усеченного конуса вращающимся дном, при котором рабочую емкость заполняют обрабатывающей средой, а детали закрепляют на размещенных в объеме рабочей емкости с возможностью изменения углового положения шпинделях (1).

Недостатком известного способа обработки поверхностей деталей является отсутствие режимов, обеспечивающих высококачественное упрочнение поверхностей деталей типа шестерен рабочей средой в виде мелких стальных закаленных шариков.

Цель изобретения — повышение упрочнения деталей типа шестерен.

Поставленная цель достигается тем, что согласно способу обработки поверхностей деталей в рабочих емкостях с выполненным в виде усеченного конуса вращающимся дном, при котором рабочую емкость заполняю обрабатывающей средой, а детали за-. крепляют на размещаемых в объеме рабочей емкости с возможностью изме+ нения углового положения шпинделях, детали располагают своими торцами параллельно образующей конической поверхности дна,. угловую скорость вращения дна устанавливают в пределах 80-100 /c а угловую скорость вращения шпинделей определяют из следующего выражения

50 Установлено, что максимальная угловая скорость диа., при которой поток сохраняет свою форму, равна

80-100 4/с. При больших скоростях поток нарушается и интенсивность обработки Резко падает.. Скоростям

80-100 7/с соответствуют, как отмечено выше, скорости движения частиц потока 15-30 м/с. Даже при таких скоростях частиц потока для обеспечения необходимых скоростей их

60 соударения с поверхностями зубьев обрабатываемых шестерен последние необходимо вращать с угловыья скоf ростями порядка 100 /с и выше. Поэтому обработка при максимальной

65 угловой скорости дна дает возмож%7 — (V< (15... 30)), где Ю вЂ” угловая скорость вращения шпинделя 1/с

Ч„ — требуемая скорость соударения шариков с обрабатываемой поверхностью деталей, м/с;

r " радиус шестерни, м.

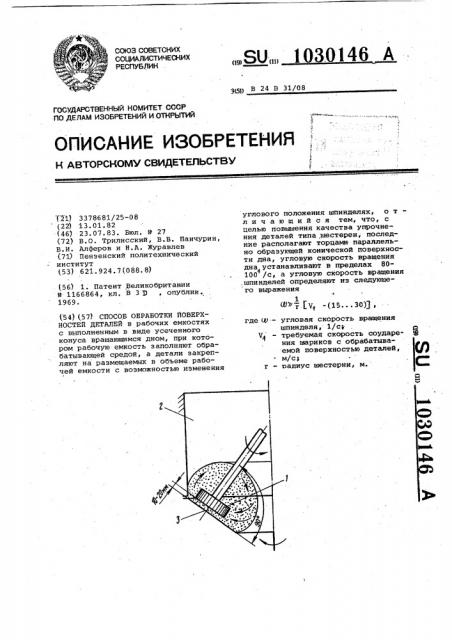

На чертеже показана схема расположония в рабочей среде цилиндрической прямозубной шестерни.

Обрабатываемые шестерни 1 устанавливают в рабочей камере 2 центробежно-ротационной установки таким образом, . чтобы расстояние от их торцовых поверхностей до вращающегося дна 3 не превышало 10-20 мм.

Для обеспечения равномерной обработки по всей ширйне колеса угол между осью шестерни и наклонной поверхностью дна 3 должен быть .близким к 90о. Направление вращения шестерен должно бить противополож ным направлению иэ условия равномерной эффективной обработки всей сложной криволинейной рабочей поверхности Шестерни. Размеры шариков

25 т

45 выбирают минимальными, исходя из того, чтобы радиус их свободно вписывался в поверхность зуба. Шарики могут быть стальными или чугунными.

Угловую скорость дна 3 устанавливают равной 80-100 /с, а угловую скорость вращения обрабатываемых шестерен определяют в зависимости от их диаметра и габаритов центробежно-ротационной установки по приведенному выражению. При этом необходимую скорость соударения шариков с поверхностью шестерни V< выбирают в зависимости от ее твердости на основании известных данных для дробеструйной обработки или по экспериментальным данным. Численные значения У колеблются в пределах

20-150 м/с.

Скорость движения компонентов рабочей среды в тороидально-винтовом потоке при использовании шари-. ков диаметром 1-2 мм и при угловой скорости движителя потока 80-100 /с может быть принята 15-20 м/с, если диаметр рабочей камеры 0,4-0,6 м и 20-30.м/с, если диаметр рабочей камеры 0,6-1,0 м.

Теоретические и р кспериментальные исследования показали, что скорости движения компонентов рабочей среды по поперечному сечению тороидальновинтового потока неодинаковы. Наибольшие скорости наблюдаются в области, примыкающей к дну причем ширина этой области 50-70 мм в зависимости от условий обработки.

Поэтому размещение шестерен в потоке рабочей среды на расстоянии 1020 мм от дна рабочей емкости обеспечивает их нахождение в зоне наибольших скоростей компонентов рабочей среды и тем самым интенсивное упрочнение. Размещение шестерен на расстоянии менее 10-20 мм от движителя потока затрудняет прохождение компонентов рабочей среды в пространстве под шестерней, что нарушает поток и приводит к неравномерной обработке поверхностей зубьев.

103014б ность выбирать минимальную из возможных угловую скорость вращения шестерен, численное значение которой определяют по приведенному выражению. При этом достижение скоростей 80-100 /с обеспечивают приводы практически всех известных цент робежно-ротацнонных установок., а снижение скоростей вращения обрабатываемых шестерен позволяет упростить конструкцию приспособлений !О для их крепления (в частности, увеличить количество одновременно об-. рабатываемых деталей ), а также повысить надежность работы этих приспособлений. 15

Пример. Упрочнению подвергают окончательно обработанные цилиндрические прямозубые и косозубые зубчатые колеса, конические прямозубые колеса, а также конические колеса с винтовым зубом (см. таблицу).

Обработка производится на центробежно-ротационной установке с диаметром рабочей камеры 0,5 м стальными закаленными шариками диаметром

2 мм.

Зубчатые колеса закрепляются в специальном шпиндельном приспособлении, обеспечивающем регулировку пространственного положения колес и ЗО бесступенчатое изменение угловой скорости их вращения.

Обработка производится известным и предлагаемым способами. В первом случае зубчатые колеса устанавливаются в рабочей камере таким образом, что их оси параллельны оси вращения движителя потока и вращаются с угловой скоростью 150 /с. Во втором случае зубчатые колеса устанавливаются в рабочей камере в соответствии с рекомендациями предлагаемого способа и вращаются с уголовыми скоростями, величины которых рассчитаны по приведенному выражению. При этом величина скорости соударения шариков с поверхностью обрабатываемой детали < принята равной 35 м/с (на основании предварительных экспериментов), а скорость движения компонентов рабочей среди - 20 м/с.

Угловые скорости вращения зубчатых колес составляет 170 /с для цилиндрических косоэубых колес; 220 /с для конических прямоэубих и конических колес с винтовым зубом 270 ./с для цилиндрических прямозубых колес.

Угловая скорость вращения дна постоянна во всех сериях экспериментов и равна 80 /с,, продолжительность обработки - 29 мин.

ПоСле обработки зубчатые колеаа подвергаются усталостным испытанияи на специальном стенде при воздействии энакоиостоянной несимаетричной нагрузки на базе 10.циклов.

Результаты экспериментов приведены в таблице.

Ф 1

М I н 1 о 1

О 1

П3 3 1 f-ч

О о eь-

Э и I а э 1 бб! I $ 1 ббб О 1 Ф 1 .4

НО! а! Х

OOI

ОО!

Ql L Ь вЂ” -4 — — 3

gO l

Ю

РЪ

Ю

М

РЪ

Оъ

Ю сч с ъ

O)

%-б

GO с с:б сч бС .б

CO сч

Ю с ) сч

1 бс3 O 1б!

Ioe

ИХ с!

ОХО

kt а» а Э

Э Ill

I!I Q В

Н 1."

I

1

Ю

1 ifl

ЧР сй

1 сЧ бСб б

CO

„„g

soõ еэн айо

"х1х и х

eÎ "бб Ф н» ° х

Х Цб-б

3 сЧХ е ф с ббб .! хс б 0) Э

g х с

15.

» 34 III ц бс!

Ф н бх сч ж

Х й

1.

Х

Ю

1 х fl ие ох и е э о

g О

9сб о хасэ

ЦC4 х ао

Х 1 Х

1

"1

I

I

1

1 б

Э Э

О ОО и»

emo си

МИФ хйц о ао мих о и ое

Мни

М бс! Э

Еб 1бб Й бо о

» Х

f

1

1

I

1

Ф !

I

I1

I

I

I

1

1

I 1

I

1

ЭЗ ! с! I сб 4

I М

I 1б ш

1 ч-4 Н и б-с

I бЪ.И II g °

xн и eau

103014б

X Z 5 I!I и ж

Э Осб f6 н» х

Ц б-б g Ф

641 С1»

aOЫИ

Ф ф с бс! бб!

Х! Х б бб Е

М

1"

Ю гб с СО

° .сб б-б Х !!CO Н

И 11 II II Сбт. I- 1,б

1= Я бб А0 жоФ

ЦИ1: доо! с сО

Сб\ б"б х

СЧ 11бЛ! с ЪСЧ С»

Call н и о ° х н

@ et >u бСб ф и "(СЧ Ггб Ф Ю 1 с О с ° Ф L0О1с Ъ 11 I б сЧСЧ Гбб сбII II II O д н

Яс1Е б ЦО

3 хиХ о 2

eon

> ooz буэно

ХЦХО оох» 4ххя

1030146 г

Составитель Я. Финн

Редактор О. Бугир Техреду,Тепер. Корректор А. Повх

Заказ 5065/16 Тираж 795 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал IHIP. "Патент", r. Ужгород, ул. Проектная, 4

Как видно из таблицы, предел выносливости зубчатых колес, обработанных предлагаеьым способом, в среднем на 15 — 25%, выше, чем при обработке известным способом