Способ изготовления резиновых изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СООИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

Ю

ОЭ

СР с©, CO

Фиа!

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3425697/23-05 (22) 16.04.82 (46) 23. 07. 83. Бюл, М 27 (72) Л.3. Шенфиль, А.А. Соминский, Ж.Я, Рожавская, Э.А. Брусина и А.H. Переверзева (») Научно-исследовательский инсти. тут резиновых и латексных изделий (53) 678.027,7:678,06.62 (088.8) (56) 1.. Патент Великобритании

У 1133956, кл. В 5А, опублик. 1968.

2. Иванова В.Н., Алешунина Л,А.

Технология резиновых технических изделий. Л., "Химия", 1975, с. 190191 (прототип). (54}(57) СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИ

НОВЫХ. ИЗДЕЛИЙ, при котором шприцуют

„,ЯО„„1030193 А

У(Я) В 29 Н 3/00 В. 29 Н 5/О1;

В 29 Н 7/00 резиновую заготовку в виде полосы, режут ее на мерные отрезки, укладыва: ют последние в многоместные прессформы, формуют в них иэделия методом компрессионного прессования и вулка- . низуют, отличающийся тем, что, с целью повышения качества

Изделий, заготовку щприцуют с поперечным сечением в форме закругленной по углам равнобокой трапеции с выпуклым меньшим основанием, с большим основанием, меньшим расстояния между крайними гнездами пресс-формы, и цетральным участком, лежащим под . выпуклым меньшим основанием, равным

ino площади 55-80 от площади всего сечения.

1 1030

Изобретение относится к иэготов лению резиновых технических изделий

\ и может быть использованЬ для изготовления фармацевтических пробок.

Известен способ изготовления резиновых изделий в многоместных прессформах методом компрессионного прессования, при котором шприцуют резиновую заготовку в виде шнура, режут ее на куски заданного веса, раскла- 1О дывают куски по гнездам пресс- ирмы формуют и вулканизуют изделия !)

Однако этот способ изготовления изделий имеет низкую производитель" ность, а также сложное аппаратурное 15 оформление, так как для обеспечения надлежащего качества иэделий необходи-, мо проводить вакуумирование прессформы.

Наиболее близким по технической 20 сущности к предлагаемому является способ, при котором шприцуют реэино. вую заготовку в виде полосы, режут ее на мерные отрезки, укладывают по следние в многоместные пресс-формы, 25 формуются в них изделия методом компрессионного прессования и вулкани-. эуют 2 j .

При изготовлении изделия известным способом пуансон пресс-формы взаимодействует своей рабочей поверхностью, с листовой заготовкой по всей ее по- верхности, в результате чего происходит одновременное заполнение всех гнезд пресс-формы резиновой смесью.

Захваченный резиновой смесью воздух запирается в гнездах, особенно в крайних, что приводит к появлению на иэделиях дефектов типа "захват воздуха".

Целью изобретения является повышение качества изделий.

Поставленная цель достигается. тем, что согласно способу изготовления резиновых иэделий, при котором

1 шприцуют резиновую заготовку в виде полосы, режут ее на мерные отрезки укладывают последние в многоместные пресс-формы, формуют в них иэделия методом компрессионного прессования и вулканиэуют, заготовку шприцуют с поперечным сечением в форме .закругленной по углам равнобокой трапе. ции с выпуклым меньшим основанием, с большим основанием, меньшим рас- 55 стояния между крайними гнездами пресс-формы, и центральным участком лежащим под выпуклым мен! шим основа

193 l нием, равным по площади 55-801 от площади всего сечения.

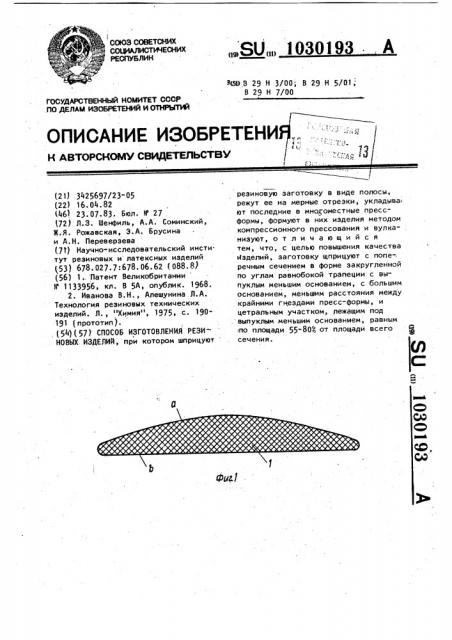

На фиг. 1 изображена заготовка, поперечное сечение, на фиг. 2 - начальная стадия формования изделий.

Способ может быть осуществлен следующим образом.

На червячном прессе из резиновой смеси шприцуют резиновую заготовку

1 в виде полосы с поперечным сечением в форме закругленной по углам равнобокой трапеции с выпуклым меньшим основанием 9 и большим основанием б меньшим расстояния между крайними гнездами C пресс"формы. Поперечное сечение заготовки 1 имеет центральный участок, лежащий под выпуклым меньшим основанием О, равный по площади 55-801 от площади всего сечения. Заготовку 1 режут на мерные отрезки, которые помещают в многоместную пресс-форму, имеющую пуансон

2 и матрицу 3. Непосредственно перед . укладыванием в пресс-форму заготовку смачивают водой или водой, в которую добавлено поверхностно-активное вещество, полисилоксановая жидкость или тиосульфат натрия. Затем в пресс-форме методом компрессионного прессования формуют изделия и вулканизуют. При этом пуансон 2 сначала вступает во взаимодействие с меньшим основанием 0 заготовки 1, а затем ci остальной ее верхней поверхностью, вследствие чего происходит постелен+ ное заполнение резиновой смесью гнезд

С пресс-формы от центра ее к периферии. При этом захваченный резиновой смесью воздух последовательно вытесняется от центра пресс-формы наружу . После вулканиэации иэделий прессформу раскрывают, готовые изделия I извлекают вместе с облоем в виде ковра, из которого изделия вырубают на эксцентриковом (механическом ) или гидравлическом прессе при помощи многоместного штампа.

Примеры осуществления способа даются применительно к изготовлению . фармацевтических пробок, предназна-.. ченных для укупорки антибиотиков, крови и кровезаменителей, инъекционных растворов, биологических препаратов и препаратов парентерального питания.

Пример 1. Через фильеру чечервячной машины в форме дуги радиусом 80 мм, длиной 150 мм, шириной в средней части 8 мм, у краев 7 мм

15

ВНИИПИ Заказ 5071/18 Тираж 647 Подписное филиал ППП "Патент". г. Ужгород, ул. Проектная, 4

3 10301 шприцевали заготовку в виде полосы из смеси типа 52-369/1 на основе бутилкаучука. Шприцуемую заготовку расплавляли пропусканием между валками с зазором между ними около 16 мм пропускали через ванну с проточной водой и резали на мерные отрезки

+ массой 560- 10 г. Полученные отрезки имели ширину 175g5 мм, толщину в центральной части около 16 мм, у 10 краев около 10 мм. Затем мерные отрезки помещали в многоместные пресс- . формы для изготовления пробок типа

ЧЦ для укупорки кровезаменителей) с 42 гнездами, имеющие расстояние между центрами крайних формующих гнезд 190 мм. Диаметр гнезд 25 мм.

Перед укладыванием в пресс-форму заготовку погружали в воду или

0,1 -ную эмульсию полисилоксановой 2р жидкости. Затем закрывали прессформы и методом компрессионного прессования формовали пробки. В процессе прессования вода испарялась, и пар, выходя во время первой подпрессовки 25

У вытеснял из пресс-формы остатки воздуха. При этом количество пробок с дефектами "захват воздуха" соста-. вило 2-5/.

Пример 2, Методом шприцевания из смеси типа ИР- 119 на основе бутилкаучука изготовили заготовку в виде полосы шириной 130 мм, толщиной в средней части 18 мм, у краев

2 мм. Площадь центрального участка сечения. заготовки, лежащего под меньшим основанием, составляла 75Ж от площади всего сеченияi (Заготов" ку использовали для изготовления пробок типа УЛ- 1, предназначенных для лиофилизации биологических препаратов в пенициллиновых флаконах. Проб4 ки УЛ-1 имеют длинную ножку с боковым выступом, что затрудняет их съем с пресс-форм). Расстояние между противоположными. крайними гнездами пресс-формы составляло 164 мм. Перед прессованием заготовку смачивали в воде, содержащей различную концентрацию полисилоксановой жидкости в виде эмульсии. При концентрации 0,253 ко.чичество пробок с дефектами типа

"захват воздуха" составило 3 - 5Ъ.

При концентрации 0,5г колечиество дефектов указанного типа было таким же, но значительно облегчился съем . пробок с пресс-формы.

Применение предлагаемого способа изготовления резиновых фармацевтических пробок позволило снизить брак с 15-201 до 2-5Ф.

Около 70 себестоимости пробок составляет стоимость материалов, поэтому снижение брака позволило уменьшить себестоимость продукции на 7-134 и сэкономить дефицитные каучуки и другие материалы. При выпуске инфузионных пробок для укупорки кровезаменителей экономия составляет около

80 т бутил- и хлорбутилкаучука в год.

Еще больше экономия каучуков при выпуске пробок для укупорки антибиоти" ков.

Дефекты на поверхности пробок являются источником загрязнения, которые попадают в лекарственный пре" парат в процессе стерилизации и хранения. В связи с этим повышение качества пробок способствует повышению выхода годных препаратов и дает, значительный экономический эффект.

Повышение выхода кровезаменителей всего на 1/ дает экономический эффект в размере около 2 млн. руб.