Способ выделения п-ксилола

Иллюстрации

Показать всеРеферат

СПОСОБ ВЫДЕЛЕНИЯ П-КСИЛОЛА ИЗ смеси изомеров ароматических углеводородов Се путем трехступенчатой кристаллизации, включающий отделение на первой ступени от исходной смеси, охлажденной до температуры , обеспечивающей кристаллизацию п-ксилола, осадка, его плавление и кристаллизацию на вторрй ступени с получением осадка п-ксилола и фильтрата второй ступени, охлаждение полученного фильтрата на третьей ступени кристаллизации и разделение его на осадок п-ксилола и фильтрат третьей ступени, промывку осадков п-ксилола второй и трётьей ступеней и подачу фильтрата третьей ступени на смещение с исходным сырьем, отличающийся, тем, что , с целью упрощения технблогии .процесса и снижения энергозатрат , осадки п-ксилола второй и третьей ступеней перед промывкой смешивают с жидким нагретым п-ксилолом , температуру нагрева и количество которого выбирают в пределах , обеспечивающих достижение температуры смеси, равной температуре ; плавления п-ксилола, с посл.едующим ig механическим разрушением образующих (Л ся агломератов и промывку осадков второй и третьей ступеней ведут жидким п-ксилолом споследуивдей подачей фильтратов, полученных при промывке ., на вторую ступень криоталли- 2 , зации. 00 о оо ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬП ИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3347296/23-04 (22) 14.10.81 (46) 23.07.83. Бюл. Р 27 (72) В.С. Кукушкин, П.В. Зимницкий и A.Ä. Сулимов (53) 547 ° 534 .2(088.8) (56) 1. Авторское свидетельство СССР

М 479748, кл. С 07 С 7/14,1973.

2. Патент СССР Р 515436, кл. С 07 C 7/14, 1971 (прототи@ ; ! (54).(57) СПОСОБ ВЫДЕЛЕНИЯ П-КСИЛОЛА из смеси изомеров. ароматических углеводородов Сз .путем трехступен-чатой кристаллизации, включающий отделение на первой ступени от исходной смеси, охлажденной до температуры, обеспечивающей кристаллизацию п-ксилола, осадка, его плавление и кристаллизацию на вторрй ступени с получением осадка и-ксилола и фильтрата второй ступени, охлаждение полученного фильтрата

„„SU;„,1030352 А

3ШС 07 С 7 14 С 07 С 15 08 на третьей ступени кристаллизации и разделение его на осадок п-ксилола и фильтрат третьей ступени, промывку осадков п-ксилола второй и третьей ступеней и подачу фильтрата третьей ступени на смещение с исходным сырьем, о т л и.ч а ю шийся тем, что, с целью упрощения технологии процесса и снижения энергозатрат, осадки п-ксилола второй и .третьей ступеней перед промывкой смешивают с жидким нагретым п-кси лолом, температуру нагрева и количество которого выбирают в пределах, обеспечивающих достижение температуры смеси, равной температуре .плавления п-ксилола, с последующим щ

С2 механическим разрушением образующихся агломератов и промывку осадков . второй и третьей ступеней ведут жидким п-ксилолом с "последующей по- С„ дачей фильтратов, полученных при промывке, на вторую ступень кристалли- Я, зации.

1030352

Изобретение относится к произ-!

:.:..„ .,"ñòBó п-ксилола, а именно к способу ..ыделения и-ксилола из смеси изомеров ароматических углеводородов

С8, и может найти применение в нефтехимии. 5

Известен способ выделения п-ксилола из смеси изомеров ароматических углеводородов Св путем охлаждения исходной смеси po (-60) — -80fÑ с последующей его трехступенчатой 10 низкотемпературной сепарацией с полу чением осадков и фильтратов на каждой ступени, согласно которому осадок первой ступени сепарации направляют на вторую ступень сепарации и осадки первой и второй ступеней сепарации очищают путем частичного плавления е одновременной грануляцией кристаллов и-ксилолов (1 ).

Однако по данному способу товарный и-ксилол получают только на последней третьей ступени сепарации. .Для повышения чистоты осадок третьей ступени промывают расплавом чистого и-ксилола. Кроме того, процесс проводят при рециркуляции в сырье предыдущих ступеней фильтратов второй и третьей ступеней и промывного потока п-ксилола, содержащих 30,70 и 95 вес.Ъ п-ксилола, соответственно.

Это приводит к увеличению энерго- З0 затрат на выделение п-ксилола.

Недостатками данного способа являются также недостаточный отбор целевого продукта и образование монолитных кристаллических агломера- 35 тов при промывке, препятствующих эффективному удалению примесей.

Наиболее близким к предлагаемому по технической сущности является способ выделения и-ксилола из, смеси 40 изомеров ароматических углеводородов С путем трехступенчатой крис8 таллизации, согласно которому на первой ступени исходную смесь охлаждают до температуры, обеспечивающей кристаллизацию и-ксилола (от -60 . до -90 С), из полученной суспензии отделяют осадок, его подвергают плавлению и кристаллизации при (-10) — (-30 С с получением суспензии второй ступени кристаллизации, в результате сепарации которой получают осадок и-ксилола и фильтрат второй ступени кристаллизации.

Для обеспечения заданной чистоты п-ксилола осадок второй ступени кристаллизации промывают специальным агентом, например пентаном. Для увеличения отбора п-ксилола фильтрат второй ступени в смеси с пентаном подвергают охлаждению на третьей ступени кристаллизации до (-40)— (-6 С. Полученную при этом суспензию путем сепарации разделяют на осадок п-ксилола и фильтрат третьей ступени кристаллизации. 65

Осадок третьей ступени кристаллизации в процессе сепарации также промывают пентаном. Полученные осадки п-ксилола второй и третьей ступеней кристаллизации подвергают ректификации с целью отделения пентана от товарного п-ксилола.

Фильтрат третьей степени кристаллизации также подвергают реактификации для отделения пентана, а затем

его подают на смешение с исходным сырьем p2g.

Недостатками известного способа являются высокие энергоэатраты и сложность технологии, обусловленная необходимостью проведения ректификации для отделения промывного агента от товарного и ксилола и фильтрата третьей ступени.

Цель изобретения — упрощение технологии процесса и снижение энергозатрат.

Поставленная. цель достигается тем, что согласно способу выделения п-ксилола иэ смеси иэомеров ароматических углеводородов С8 путем трехступенчатой кристаллизации, заключающемуся в отделении на первой ступени от исходной смеси, охлажденной до температуры,.обеспечивающей кристаллизацию п-ксилола, осадка, его плавлении, и кристаллизации .<а второй ступени с получением осадка п-ксилола и фильтрата второй ступени, охлаждении полученного фильтрата на третьей ступени кристаллизации и разделении его на осадок п-ксилола и фильтрат третьей ступени, промывке осадков и-ксилола второй и третьей ступеней и подаче фильтрата третьей ступени на смешение с исходным сырьем, осадки п-ксилола второй и третьей ступеней перед промывкой смешивают с жидким нагретым п-ксилолом, температуру нагрева и количество которого выбирают в пределах, обеспечивающих достижение температуры равной температуре плавления п-ксилола, с последующим механическим разрушением образующихся агломератов и промывку осадков второй и третьей ступеней ведут жидким п-ксилолом с последующей подачей фильтратов, полученных при промывке, на вторую ступень кристаллизации.

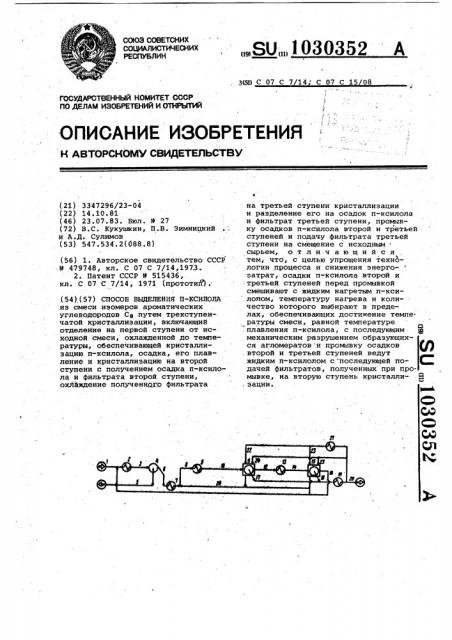

На чертеже приведена технологическая схема осуществления предлагаемого способа.

Сырье, поступающее по линии 1, охлаждают в кристаллизаторе 2: Полученную при этом суспензию п-ксилола (суспензию Т)по линии 3 подают в вакуумный фильтр 4. Из Фильтра та по линии 5 отводят фильтрат первой ступени (Фильтрат I), а по линии б — осадок первой ступени осадок 1), который плавят в тепло1030352 обменнике 7 и подают далее по линии

8 в кристаллиэатор 9. Суспензию второй ступени (суспензию II ) из кристаллизатора по линии 10 подают в центрифугу 11. Фильтрат второй ступени (фильтрат II ) из центрифуги по линии 12 подают в кристаллизатор

13 третьей ступени. Получающуюся . в кристаллиэаторе суспензию и-кси лола (суспенэию II) по линии 14 подают в центрифугу 15 третьей ступени. Фильтрат третьей ступени (фильтрат III) по линии 16 возвращают на смешение с исходным сырьем.

Осадки центрифуг второй и третьей ступеней (осадки И и III) по линиям 17 и 18 подают на плавление в теплообменник 19, откуда IIQ линии

20 отводят товарный продукт. Часть товарного п-ксилола через теплообменник 21 по линиям 22 и 23 направляют в центрифуги второй и третьей ступеней соответственно для смешения с осадками II и 1И. Другую часть . товарного п-ксилола по линиям 24 и 25 подают в ротор указанных центрифуг для промывки осадков И и ТТХ.

По линии 26 из центрифуг 11 и 12 отводят промывочный поток, который направляют на смешение с сырьем второй ступени.

Сущность предлагаемого споссфа заключается в следующем.

Осадок, движущийся по ротору двухкаскадной центрифуги непрерывного действия, смешивают на первом каскаде с жидким нагретым и-ксилолом. В результате контакта холодного осадка (температура ниже .—

12 С ) с потоком нагретого п-ксилола о (температура 80 С ) жидкий п-ксилол охлаждается и кристаллизуется. В результате температура получающейся смеси стремится к температуре плавления чистого п-ксилола (13 26 C ).

Практически количество и температуру жидкого и-ксилола выбирают в зависимости от температуры и количества осадка таким образом, чтобы получащаяся смесь имела температуру около 12-13 С. При этом почти все о количество жидкого п-ксилола, которое подают на осадок, затвердевает, образуя агломераты, внутри. которых имеются включения жидких примесей, загрязняющих целевой продукт.

Для отделения этих примесей необходимо механическое разрушение агломератов и формирование пористого осадка для его последующей промывки.

Эффективное механическое разрушение агломератов достигают под действием центробежной силы при переходе осадка с каскада меньшего диаметра на каскад большего диаметра в роторе двухкаскадной фильтрующей .центрифуги. При использовании центрифуг другого типа разрушение образующихся агломератов возможно при установке специального устройства, II р и м е,р. 835 кг/ч технического ксилола, содержащего 20 вес.% п-ксилола, 46 вес.% м-ксилола, 5 18 вес.% о-ксилола и 16 вес.% этилбензола смешивают с 45,5 кг/ч фильтрата 777 и охлажцают до -68 С.

Получающуюся при этом суспензию I фильтруют на барабанном вакуум-.

10 фильтре, получая 735 кг/ч фильтрата Х и 145,5 кг/ч осадка Х, который плавят, смешивают с фильтратом промывки и охлаждают далее до о

12 С, получая суспензию ЕТ, содержащую 50 вес.% твердого п-ксилола.

Суспензию Ii разделяют в центрифуге на фильтрат II и осадок II.

Фильтрат II в количестве 75,5 кг/ч в кристаллизаторе третьей ступени охлаждают до 41ОС, получая суспензию III, содержащую 40% твердой фазы.. Эту суспензию разделяют в центрифуге на осадок III и фильтрат

ПХ, который рециркулируют в сырье.

Осадки II H III смешивают H плавят, получая и-ксилола с чистотой

99;3 вес.%,из которого 11 H 5 кг/ч направляют на смешение с осадками; а 8 и 3 кг/ч используют для промывки осадков II H III соответственно.

Остаток в количестве 100 кг/ч выводят в виде товарного продукта.

Разделение суспензии второй и третьей ступеней ведут на двухкаскадных фильтрующих центрифугах

35 с разгрузкой ротора толкателем.

Предпочтителен невысокий фактор разделения — около 400. В ротор центрифуги подают 156,5 кг/ч суспензии II. Образуюши.=ся в роторе оса40 док движется.по шпальтовым ситам первого каскада ротора при темпера- туре, практически не отличающейся от температуры исходной суспенэии, е -12îC

45 Через 1,5 с пребывания в роторе содержание жидкого фильтрата II в осадке снижается до 8 вес.% (средняя концентрация и-ксилола в осадке соответствует 96 вес.% ).

Далее 82 кг/ч осадка смешивают на первом каскаде ротора с 11 кг/ч жидкого п-ксилола с температурой

80 С. В результате, температура осадка повышается от -12 до 12-13 С, Р после чего осадок при переходе с

55 .каскада на каскад подвергается механической обработке для разрушения образовавшихся агломератов.

Промывку осадка ведут на втором каскаде ротора жидким п-ксилолом

60 с температурой +20 С, который по.— дают в количестве 8 кг/ч. В течение, 2 с содержащийся в осадке фильтрат И вытесняется на 80% .жидким и-ксило.лом. В результате промывки остаточное содержание фильтрата II не.

1030352

Показатель

Количество, кг/ч 835 880,5 735 145,5 156,5 156,5 75,5 75,5

20 -68 -68 -68 20, -12 -12 -41

Температура, С

Содержание п-ксилола, вес.%

20,0 20,0 9,1 75 75 75

S2 .52

Содержание твердой фазы, вес.Ъ

11 0 - 73 - 50 5"- 40

Продолжение таблицы

45,5 94 33 100 11 5 8 3 11 во кг/ч

-41 12-1312"13 20 80 80 20 20 10

Температура, С

Содержание п-ксилола, вес.В

99,3 99,3 99,3 99,3 75

20,0 99,3. 99,3 содержа": ние твердой фазы, вес.Ъ

5,0 92 92

r превышает 1,5 вес. В, что соответствует концентрации п-ксилола .

99,3В.

Аналогичной обработке подвергают суспенэию ПТ, из которой через

3 с центрифугирования получают осадок, содержащий 8 вес.Ъ фильтрата III. Далее 30 кг/ч осадка нагревают от -41 до 12-13 С, смешивая

его с 5 кг/ч жидкого п-ксилола с температурой . 80ОС, разрушают образующиеся агломераты и промывают осадок 1IX жидким п-ксилолом с температурой 20ОС. Получающийся осадок

lI содержит 99,3 вес.Ъ целевого продукта и после плавления представляет собой товарный п-ксилол.

Данные по количеству, температурам и составу технологических потоков приведены в:таблице.

1030352

Составитель Г.Гуляева

Редактор Г.Беэвершенко Техред О.Веце Корректор О. Тигор

Заказ 5103/26

Тираж 418 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Фил.;ал ППП "Патент", г. Ужгород, ул. Проектная, 4

Таким образом, предлагаемый способ позволяет выделять чистый п-ксилол на двух ступенях кристаллизации, но беэ использования специальных промывных агентов, что упрощает технологию процесса и снижает энергозатраты за счет исключения стадий отделения промывного агента от целевого п-ксилола и фильтратов.

В настоящее время на промышленных установках п-ксилол выделяют путем охлаждения исходной смеси ароматических углеводородов С8 до температуры -68ОС.

Получающийся при этом осадок первой ступени отделяют центрифугированием или фильтрованием с последующей его перекристаллиэацией. Получающийся при этом осадок второй ступени отделяют от фильтрата II и промывают в роторе центрифуги толуолом. Далее осадок плавят и отделяют толуол ректификацией, получая товарный п-ксилол чистотой

99,1 вес.Ъ:

10 Применение изобретения позволяет увеличить выработку товарного продукта на 10-30%, улучшить качество п-ксилола, упростить технологию процесса и уменьшить энергозатраты

f5 на производство.