Устройство для нанесения покрытий из газовой фазы

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ, содержащее цилиндрический корпус, наг реватель, охватывающий его и установленный с возможностью продольного перемещения относительно корпуса подающий и откачной трубопроводы, жестко соединенные с нагревателем, отличающееся тем, что, с целью, получения равномерных покрытий на сыпучем материале, оно снабжено мешалкой, жестко соединен-. ной с нагревателем, и дозирующим патрубком, установленный соосно с откачным трубопроводом. W ьо

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

PE0llVSËÈН

Зац С 23 С 11 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ;

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГЮСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

fO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 34066 05/22-02 (22) 01. 03. 82 (46) 23. 07. 83. Вюл. Р 27 (72) A.Д.Зорин, В.A.Óìèëèí и В.К. Ванчагова . (71) Научно-исследовательский институт химии при,Горьковском, ордена1Трудового Красного- Знамени госуДарственном университете

° ° ° ° °

Н. И. Лобачевского, 53}; 621. 793. 16 (088. 8) (56) 1. Авторское свидетельство СССР

Р 633669, кл. С 23 С 11/02, 1978.

2 Патент ФРГ Р 1446181, ;:кЛ. С 23.С 11/02, 1970.

3. Авторское свидетельство СССР

9 783360, кл. С 23 С 11/02, 1980. („„SU„„0420, А (54 ) (57 ) 1. УСТРОЙСТВО ДЛЯ HAHECEHHH HOKPblTHA H3 ГАЗОВОЙ 9A3bI, содержащее цилиндрический корпус, наг реватель, охватывающий его и установленный с возможностью продольного перемещения относительно корпуса подающий и откачной трубопроводы, жестко соединенные с нагревателем, о т л и ч а ю щ е е с я тем, что, с целью, получения равномерных покрытий на сыпучем материале, оно снабжено мешалкой, жестко соединен-. ной с нагревателем, и дозирующим патрубком, установленным соосно с откачным трубопроводом.

1030420

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что мешалка выполнена в виде закрепленной на валу 5 - образной петли высотой, равной высоте зоны нагрева, и шириной.равной О. б-О. 7 диаметра корпуса.

Изобретение отйосится к получению покрытий из газовой фазы, в частности к устройствам для нане сения металлических покрытий на ,поверхность мелких иэделий, порош- 5 ков и других сыпучих материалов путем термического разложения паров металлоорганических соединений (МОС ), и может быть использовано в металлургии для получения порошковых материалов, в ядерной энергетике для получения металлизированных частиц ядерного топлива, в радиоэлектронике для металлизации мелких изделий. 15

Известно устройство для металлизации порошков терглическим разложением МОС, в частности бис-аренового соединения хрома, содержащее цилиндрический реактор вертикального типа с двумя пористыми фильтрами Шотта, между которыми помещают покрываемы@ материал. Реактор соединен с испарителем МОС. Металлиэацию материала осуществляют и кипящем слое, продувая через испаритель нагретый аргон, который совместно с парами бис-аренового соединения поступает в вакуумированный (0,1 мм рт. ст ) реактор, через частицы, нагретые до 500 C...

Применение данного устройства поз- 30 воляет повысить адгезию и твердость покрытия (1) °

Однако в реакторе этого устройства нельзя металлизировать тяжелые частицы с большим удельным 35 весом,() 7 г/см з ). Необходимость газа-носителя и большого свободного объема реактора для создания кипя.щего слоя ведет к разложению MOC в объеме реактора и к побочнымреак- 40 циям продуктов трермораспада, что ,вызывает повышение содержания углерода в покрытии. Содержание углерода в хромовых покрытиях, полученных путем термического разложения бис-ареновых соединений хрома в потоке газа-носителя составляет 510%, что затрудняет дальнейшее использование металлизированных материалов.

Известно устройство для металлизации керамических или металлических частиц путем термического раз3. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что оно снабжено дополнительным неподвижным нагревателем, установленным кон= центрично подвижному на корпусе, 2 ложения паров карбонилов металлов, содержащее реактор, установленный с возможностью вращения вокруг продольной оси и наклоненный к горизонтали, патрубки, на противоположных торцах реактора контактирующие с трубопроводами, соединенными с загрузочным и разгрузочным бункерами для частиц; трубопровод для подачи паров в нижнюю часть реактора под слой частиц, трубопровод для отвода продуктов разложения и нагреватель (2.).

Известное устройство позволяет достаточно полно проводить разложение карбонила металла, получатЬ равномерные по толщине покрытия с малым содержанием углерода. Однако узлы подачи и отвода частиц, связанные с вращающимися реактором, необходимо герметизировать, что значительно усложняет устройство.

Кроме того, герметизирующие прокладки, которые должны работать при

400-500 С, в случае термического разложения МОС требуют частой замены.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для нанесения покрытий иэ газовой фазы, содержащее цилиндрический корпус, нагреватель, охватывающий его и установленный с воэможностью продольного перемещения относительно корпуса, подающий и откачной трубопроводы, жестко соединенные с нагревателем. При этом трубопроводы соединены между собой перфорированным коллектором, размещенным в зоне нагрева коаксиально нагревателю. Часть коллектора, соединенная с откачным трубопроводогл, имеет перфорацию (отверстия для подачи

МОС ) на границе эоны нагрева..

Такая конструкция устройства исключает контакт реагента и продуктов его разложения с покрываемой поверхностью вне зоны реакции, позволяет осуществить равномерный отвод продуктов разложения непосредственно из зоны реакции. Благодаря этому снижается количество приглесей в покрытии (3 3.

1030420 нйе и поднимают температуру испарйтеля 5 до 150-160 С, нагревателя 9 до 200-220 С, а нагревателя 8 до

400-420 С. После этого из патрубка

3 подают сыпучий материал, из испарителя 5 -, пары МОС. Устанавливают режим вращения мешалки 7/30-40.об/мии и включают привод перемещения нагревателя. Через подающий трубопровод б пары МОС поступают в зону реакции разложения, где происходит осаждение хрома"на частицах сыпучего материала.

Скорость. осаждения. металла составляет 1-2 мкм/мин в зависимости от скорости поступления частиц и скорости перемещения мешалки 7, нагревателя 9 и подающего трубопровода б. По мере работы устройства внизу корпуса накапливается слой металлизированных частиц. После окончания работы устройство прокачивают и охлаждают, Конструкция мешалки в предлагаемом устройстве позволяет проводить равномерное перемешивание и одновременное рыхление сыпучего материала, обеспечивает равномерность нагрева частиц. В результате устраняется слипание матерйала, налипание его на стенки корпуса, заклинивание самой мешалки. Покрытие получается равномерным по толщине. При длине петли мешалки меньше 0,6 диаметра корпуса перемешивание происходит менее эффективно, при длине мешалки больше

0,7 диаметра наблюдается:.механическое повреждение частиц, особенно около стенок корпуса.

В устройстве осуществляется перемешивание только верхнего слоя материала, к нижней границе которого осуществляется подача паров МОС и который нагревается подвижным нагревателем до температуры разложения

МОС (4ОООC). Наличие-дозирующего патрубка позволяет равномЕрно и непрерывно подсыпать материал в..зону металлиэации, исключить механическое повреждение частиц, способ- ствует эффективному удалению продуктов термораспада МОС из свободного от материала пространства корпуса через откачной трубопровод.

Неподвижный нагреватель, в который помещен рабочий объем корпуса, выполняет функции термостатирующей рубашки,.находящейся при температуре ниже температуры разложения

NOC (200 С ), которая..не позволяет конденсироваться остаткам NOC предотвращает глубокие преврайения продуктов реакции, чем.устраняет загрязнение покрытия.

Изобретение позволяет устранить слипание металлизируемого материала и получить равномерное покрытие с содержанием углерода 0,1%. ираж 956 Подписное город. Ул.Проектная.4

Известное устройство наиболее эффективно для металлизации длинномерных полых изделий типа труб. Для использования устройства.при металлизации сыпучих материалов необходи.— мо загрузить материалом сразу весь 5 объем внутри корпуса, что вызывает затруднение при перемещении коллектора и механическое разрушение частиц, частицы слипаются между собой и прилипают к стенкам корпуса..Покрытие получается неравномерным по толщине из-за неравномерности наг.рева частиц (на более нагретых участках образуется более толстое поктие ). 15

Цель изобретения - получение равномерных покрытий на сыпучем материале.

Поставленная цель достигается тем, что устройство для нанесения покрытий из газовой фазы, содержащее цилиндрический корпус, нагреватель, охватывающий его и установленный с возможностью продольного перемещения относительно корпуса„ подаю,щий и откачной трубопроводы, жестко

25 соединенные с нагревателем, снабжено мешалкой, жестко .соединенной с нагревателем. и доэирующим патрубком.установленным соосно с откачным трубопроводом.

Прй этом мешалка выполнена в виде З0 закрепленной на валу S --образной пет- ли, высотой, равной высоте эоны нагрева, и шириной., равной 0,6-0,7 диа- метра корпуса.

Кроме того, устройство снабжено дополнительным неподвижным нагревателем, установленным концентрично подвижному на корпусе.

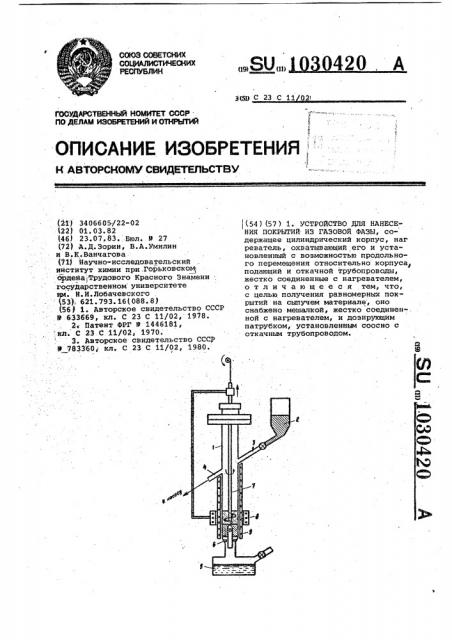

На чертеже схематично показано устройство. 40

Устройство содержит цилиндрический корпус 1, соединенный с бункером

2 для сыпучего материала через доэирующий патрубок 3 и с вакуумной системой (не показана )через рткачной трубопровод 4. Корпус 1 сообщается

45 с испарителем 5, содержащим МОС, через подающий трубопровод 6, который

;жестко связан с мешалкой 7, соеди ненной с подвижным нагревателем 8.

Корпус 1 помещен в -неподвижный.нагреватель 9. Устройство содержит . электродвигатель с редуктором (не показаны ) для перемещения нагревателя 8, мешалки 7 и подающего трубопровода б. 55

Устройство работает следующим образом.

Загружают испаритель 5 бис-этилбензолхромом, а бункер 2 сыпучим ма териалом. Устройство откачивают бО через трубопровод 4 до давления ,5.10 2мм рт.ст. Устанавливают нагреватель 8 в крайнее нижнее положе.ВНИИПИ Заказ 5137/30 Т

Филиал ППП "Патент". r.Óæ