Способ нанесения ребристого покрытия на длинномерные изделия

Иллюстрации

Показать всеРеферат

СПОСОБ НАНЕСЕНИЯ РЕБРИСТОГО ПОКРЫТИЯ НА ДЛИННОМЕРНЫЕ ИЗДЕЛИЯ, заключакяцийся в подаче стержня в экструдер, нанесение на него с помощью последнего покрытия ъэ термопластичной массы, с образованием на нем кольцевых ребер, отличающийся тем, что, с целью ржшгарения функциональных возможностей путем получения тонкостенных ребер, например конической или сферической на стеклопластиковом стержне, предназначенном для высоковольтных изоляторов, кольцевые ребра образуют периодически останавливая стержень и охватывая его в момент останова на выходе из экструдера разъемной прессфррмой, (О повышая при этом давление теркгопластичыой массы & экструдере.

„„SU„„l 030862

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTGPCHOMY СВИДЕТЕЛЬСТВУ ОСУДАРСТВЕННЬЙ КОМИТЕТ СССР

00 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

)21) 3426963/24-07

f221- 22.04.82 (23) 05.03.81 (46) 23.07.83.Бюп. № 27 (72) Г. Н-, Александров, В. И. Горячко, В. Т. Дружков, И. В. Семенов и Э. П. Соловьев. (71) Лениградский ордена Ленина политехнический институт им, М. И. Калинина (53} 621.315 (088.8) (56) 1. Заявка ФРГ № 1640638, кл. Н 01 В 13/20, 1975.

2. Заявка ФРГ % 2359026, кл. Н 01 В 13/20, -1975.

3. Заявка Франции ¹ 2194557, кл. Н 01 В 13/22, 1974. уд) Н 01 В 17/00 Н 01 В 19/00 (54) (57) СПОСОБ НАНЕСЕНИЯ РЕБРИСТОГО ПОКРЫТИЯ НА ДЛИННОМЕРНЫЕ ИЗДЕЛИЯ, зактпочаюшийся в подаче стержня в акструдер, нанесение на него с помощью последнего покрытия из термопластичной массы, с образованием на нем кольцевых ребер, о т л и ч а ю ш и и с я тем, что, с целью расширения функциональных возможностей путем цолучення тонкостеннъщ ребер,:;например конической или сферической формы на стеклопластиковом стержне, предназначенном для высоковольтных изоляторов, кольцевые ребра образуют периодически останавщазая,стержень и охватывая его в момент останова.на выходе из экструдера разъемной прессформой, Е повышая при этом давление термопластич-. ной массы в екструдере.

С.

1 .1 0308

Изобретение относится к электротехнике, в частности к электрическим сетям выского напряжения и применяется для изготовлениц. полимерных с теклопластиковых изоляторов с развитой поверхностью для воздушных линий электропередач.

Основой полимерных изоляторов воздушных линий электропередач является упрочненный стекловолокном стержень из синтетического материала с высокой механи- 0 ческой прочностью. Для увеличения длины пути гока утечки на стержне закрепляются тонкостенные ребра. Высокая электрическая прочность изоляторов в условиях загрязнения и увлажнения достигается только тогда, когда на наружной поверхности изолятора нанесено из атмосферо° устойчивого синтетического электроизоляционного материала ребристое покрытие беэ стыков.

Известные способы изготовления длинно мерных изделий таких, как коаксиальные высокочастотные кабели, внутренний проводник которых удерживается в наруж- ном трубчатом проводнике с помошью жестких пластмассовых дисков. Эти диски изготавливают шприцеванием пластмаасы на внутренний проводник или насаживают на него Р 1 ) .

Однако этот способ.не noaaoaser получать ребристые изоляторы, в которых стержень в межреберном пространстве должен быть покрыт беэ разрывов и сты. ков тем же полимерным материалом, что и ребра. Если же на стержень будет предварительно нанесено покрытие, лотре

35 буется насадка и приварка ребер, что существенно усложняет и удорожает тех нологический процесс изготовления ребристых изоляторов.

Известен способ, реализуемый в уста40 новке для изготовления опорной изоляции между внутренним и наружным проводниками высокочастотного коаксиального кабеля. Установка содержит устройство дпя изготовления путем экструзии тонкостен45 ной трубки иэ термопластичного материла, охватывающей с зазором внутренний проводник коаксиального кабеля. Кроме того, имеется устройство для периодического обжатия трубки на внутреннем проводнике 2 1 .

Однако используя известный способ сформировать тонкостенные ребра правильной формы нельзя, поскольку термопластичный метериал трубки охлажден (для сохранения формы трубки) и уже не обпадтт ет достаточной текучестью для заполнения объема прессформы.

82 2

Кроме гого, наличие пустот под покры. тием приводит к местным пробоям и нарушению герметичности изолятора.

Наиболее близким по технической cymности и достигаемому эффекту к изобретению является способ, предназначенный для непрерывного нанесения покрытия с выступами на стержень неограниченной длины и о сушеству отличается от широко известного способа экструзионного нанесения изоляции на проводники лишь, тем, что скорость подачи стержня предлагается так или иначе периодически уменьшить не меняя режима работы эк) с трудера.

При этом на поверхности покрытия будут образовываться утолщения (3)

К основным недостаткам известного способа с гочки зрения изготовления ребристых. изоляторов следует отнести невоэможность получения с его помощью тонкостенных ребер заданно,й формы и размеров. Размеры выступов, получаемых по известному способу, будут существенно зависеть от температурного режима экструдера,, точности поддержания скорости подачи покрываемого стержня, скоро-, сти врашения шнека.

Кроме того, в конструкциях ребристых изоляторов применяются ребра с отношением чтаружного диаметра к толщине .ребра в пределах or 20 до 30. Патытка по лучить такие ребра известным способом приведет к тому, что ребра будут полу чаттая неправильной формы, с равными . краями, неодинаковых размеров. Все это является следствием тото, что при попым ке экструзии при неподвижном покрьтваемом стержне разогретая масса будет вы давлнваться иэ мундштука экструдера, рас текаясь в произвольном направлении, а отвердевшие слои на периферии выступа будут разрываться, Целью изобретения является растниренйе .функциональных возможностей путем получения тонкостенных ребер, например конической или сферической формы на стекпоппастиковом стержне, предназначенном для высоковольтныс изоляторов.

Поставленная цель достигается тэм, Brо согласно способу кольцевые ребра об разуют периодически останавливая стержень н охватывая его в момент останова на вьасоде иэ экструдера резъемной прессформой, повышая прн этом, давление термопластичной массы в экструдере.

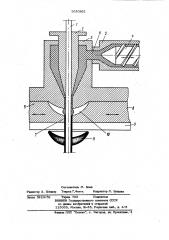

На чертеже изображена схема осуществпення способа в момент начала формования второго ребра.

3 1030

- Покрываемый стержень 1; например, иэ стеклопластика пропускают через дорн

2 угловой головки экструдера 3, в кото l

pyro с помощь шнека 4 иэ материального цилиндра 5 подают разогретую термопластичную массу 6. В качестве материала покрытия может быть использован, например, известный фторпласт марки

Ф-32Л с относительной вязкостью 1,551,80 и показателем текучести распла- 10

sa0,,4 .- 2,6 ч/10 мин.

Температуры обогреваемых эон ма. териального цилиндра emcrpynepa в этом случае устанавливают в пределах; первая зона 100 - 130о, вторая эона 140- 5

160 С,третья зона .190-200 С.

Скорость врашриия шнека подбирают опытным путем так, чтобы покрытие было равно беэ вспучквания и с требуемой производительностью.

После нанесения покрытия на межреберном участке 7 его охватывают полуформами 8 и 9 разъемной охлаждаемой прессформы, которая вместе с торцовой поверхностью матеоиального цилиндра эюструдера образует полость 10, coorsew ствующую сферической илн конической фор,ме и размером ребра изолятора: толщина стенки 2-4 мм, наружный диаметр 50-80 мм.

Одновременно с закрытием пресс-фор30 мы в материальном цилиндре экс.трудера повышают давление термопластичной массы.

Например, путем увеличения скорости вращения шнека или с помощью его ocesolподачи давление массы в форме повышают до 2100 2600 кг/см2 длительность впрыска от 3 до 5 с.

После заполнения пресс-формы снижают скорость вращения шнека экструдера

-. иди прекращают его осевую подачу вперед таким образом, чтобы установился 40 исходный режим бжтрузии межреберного .покрытия. Раскрыв разъемную охлаждаемую пресс-форму, наносят межреберное покрытие ребристого изолятора, а сформи ро н ) е и дв ари rerrsH o ен, 45 ное уюбро 11 выносится потоком массы из зоны формования.

Использованйе разъемной охлаждаемой ппесс-формы и ее заполнение прд боль:шим давлением, соответствующим давлению 50 впрьюка термопл астичной массы, обеспечивает растекание последней по торцу материального цилиндра экструдера в радиальном направлении.

862 сф

В результате форма ребра и его разме. ры будут вполне определенными, Предлагаемый способ состоит. из сле дующих операций и приемов. С помощью экструдера известным способом на сгержень ребристого изолятора на межреберном участке наносится тонкостенное покрытие из термопластичной массы. При этом, как и известном способе нанесения покрытия, в зависимости от вязкости используе,мой термопластичной массы, скорость вращения шнека, температуру массы в камере экструдера, скорость подачи покрывае.мого стержня и размеры отверстия в мундштуке экструдера заранее подбирают

"такйми, чтобы образовалось равностенное покрытие заданной толщины. После межреберного покрытия покрытый участок . охватывают разъемной пресс-формой, когоруго непрерывно охлаждают, например, проточной водой. В результате нанесенный межреберный участок покрытия быстро охлаждается, теряет текучесть и, будучи обжат пресс-формой, . останавливается вместе со стержнем. Продолжающая поступать из мундштука экструдера масса выдавливается s полость пресс-формы.

После смыкания пресс-формы сразу же увеличивают скорость вращения шнека в экструдере или производят его осевую подачу с одновременным вращением, в результате повышают давление термопластичной массы в камере экструдера и в .полости, образованной резъемной охлаждаемой прессформой и торцом экструцера.

Таким образом,формуют ребро ипредваритель. но его охлаждаютдля того, чтобы оно не потеряло заданную форму после вывода иэ пресс-формы. Затем скорость вращения шнека экструдера переводят на режим экструзии, разъемную форму открывают и наносят покрытие на следукиций межреберный участок стержня ребристого изолятора.

Использование изобретения позволит в дальнейшем объединить изготовления стержней, их раэрезку, нанесение ребристого покрытия и зачистку в единый asтоматизированный технологический процесс.

Тем самым не только повьппается уровень автоматизации производства, но и снижается себестоимость изоляторов, умень,maercrr потребность в произвопственной длбпадн.

10ЗОМ2

Составитель М. Боев. редактор А. Шщщор Техред Т.Фанта, Корректор Л. 50IQtRH

Заказ 8223/52 Тираж 703 . Подннснов

BHMNlH Государственного комитета CCCP по делам изобретений и открытий

113035, Москва, Ж-35, Раушскаа наб., д. 4/8

Филиад ППП «Патент, r. Ужгород, )и. Проектная, 4