Способ рекуперации растворителей из газовой смеси и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. рекуперации растворителей из газовс смеси, включакнций ее п{юпус1 шие через апсорбента ао его васыщевия, вакуумирование системы, адсорбента с сорбированным paci ворятеяем, охлаждение десорбвроваввых паров для их конденсации и сбор хонден--. сата, отличающийсй тем, что, с целью повь1шения степени извлечения растворителя и удешевления процесса за счет снижения энергозатрат, ацсорбент, насыпанный растворителем, вакуумируют с последующим его нагревом для температуры, превышакидей температуру конденсации паров растворите ,ля на 15О-2СЮ°С. 2.Способ по п. 1, о, т л и ч а ю щ и и с я тем, -что адсорбент, насыщенный растворителем, вакууми тот до остаточного давления 1 мм рт.ст. 3.Устройство для рекуперации растворителей из газовой смеси, включающее корпус со слоем адсорбента, патрубки ввода и вывода фаз, конденсационную ш к&меру в нижней части корпуса и теплообменное устрсйство, отличаю - щ е ее я тем, что, с целью повышения степени извлечения растворителя, оно снабжено слоем насадки из теплоизоляционного материала, размещенным под Од слоем адсорбента. к 05

ÄSUÄÄ1031476

СОЮЗ CGBETCHHX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Зар В 0 З 53/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОВРЕТЕНИй И ОтНРЫТИй

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21 ) 3244449/23-26 (22) 04;01.81 (46} 30.07.83. Вкщ. М 28 ! (72) Г. А. Мусакйи, В. 3. Голубев, Т. Г. Плаченов, B. Ф. Плехоткин, А. А. Шашков, Г. И. Зубашвили и Г. И. Храмчихина (53) 66.074,3(088.8) (56} 1, Серпионова Е. Н. Промышленная адсорбции газов и паров. М., Высшая шкода, 1969, с. 120.

2. Патент Англии Ж 1422551, кл. В 01 З 53100, 1976.

3. Патент Японии Ж 50-4623, .кл. В 01 З 53/00, 1975. паров для их конценсации и сбор конденсата, отличающийся тем, что, с целью повышения степени извле чения растворителя и уцешевления процесса за счет снижения энергозатрат, ацсарбент, насыщенный рас TsopNTeaeM, вакуумируют с послецуюшим его нагре вом цля температуры, превышающей температуру конденсации паров растворителя Hà 150-200 С.

2. Способ по и. 1, о.т л и ч а ю шийся тем,.что адсорбент, насыщенный растворителем, вакуумируют до остаточного давления 1 мм рт.ст.

3, Устройство для рекуперации раство- рителей из .газовой смеси, включающее корпус со слоем адсорбента, патрубки ввода и вывоца фаз, конценсационную камеру в нижней части корпуса и теплообменное устройство, о т л и ч а ю — ( щ е е с я тем, что, с целью повышения степени извлечения растворителя, оно снабжено слоем насадки из теплоизоляци онного материала, размещенным поц („",) слоем адсорбента. СИ

Ф ий (54) СПОСОБ РЕКУПЕРАБИИ РАСТВО

РИТЕЛЕЙ ИЗ ГАЗОВОЙ СМЕСИ И УСТРОЙСТВО ЙЛЯ ЕГО ОСУШЕСТВЛЕНИЯ. (57) 1. Спаоб рекуперации растворителей из газовой смеси, включакидий ее пропускакие через слой адсорбента до .: егв насыщения, вакуумирование системы, нагрев адсорбеита с .сорбированным раст . ворителем, охлаждение десорбированиых

Р опислнйк изоь кткни

М 10

Изобретение относится к процессам рекуперации растворителей из газовой смеси и может быть использовано для

mr.ðàíû окружающей срецы, преимушест» венно при извлечении паров летучих растворителей иэ газовых выбросов производственных процессов.

Известны способы рекуперации растворителей, в которых десорбцию раство рителя из слоя ацсорбента осуществляют в потоке инертного газа-носителя с последующей конденсацией в холоцильни ке-конденсаторе f 1 g .

Недостатками данных способов являются невысокая степень конденсации растворителя, а также то, что скорость процесса цесорбции определяется скоростью газа носителя и осуществление процесса связано со значительными энергозатратами.

Наиболее близким к предлагаемому является способ рекуперации растворителей из газовой смеси, включающий пропускание ее через слой углероцного адсорбента с последующим извлечением растворителя иэ слоя угля путем нагрева его внешними нагревателями с постоянной откачкой воздуха и десорбируемых паров растворителя с последующим охлаждением десорбированных паров для нх конденсации и сбором конценсата «2g

Известно устройство цля рекуперации растворителей из газовой смеси, включающее корпус со слоем адсорбента, патрубки ввода и вывоца фаэ, конденсаци. онную камеру в нижней части корпуса и теплообменное устройство «3 $, 10

° 1(роме того, ацсорбент, насыщенный растворителем, вакуумируют до остаточ ного давления 1 мм рт.ст.

Устройство для осуществления способа рекуперации растворителей иэ газовой смеси, включающее корпус со слоем ацсорбента, патрубки ввода и вывода фаэ, конденсационную камеру в нижней части корпуса и теплообменное устройство, снабжено слоем насадки иэ теплоизоляционного материала, размещенным под слоем адсорбента.

По предлагаемому способу вакуумирование системы осуществляют цо начала выделения растворителя без нагрева адсорбента. После создания необходимого вакуума вакуум-насос отключают и начинают нагрев адсорбента. При нагреве удаление ацсорбированных паров из ацсорбента осуществляется эа счет разности цавлений паров растворителя в нагретом ацсорбере и конценсаторе. Процесс десорбции и конденсации цлится до тех пор, пока упругость паров раство рителя в адсорбенте не станет равной упругости его насыщенных паров при температуре конденсации.

При вакуумировании часть раствориЗ0 теля удаляется иэ угля, но она очень незначительна, так как вакуумирование производится кратковременно, без подвоца тепла и до сравнительно высокого остаточного давления в системе 1,0 мм рт.ст.

Степень конденсации растворителя по данному способу составляет 89%.

На чертеже показано устройство, общий вид.

Известным способу и устройству ха. рактерны недостаточная степень рекуперации растворителей за счет трудности конденсации легколетучгл растворителей, таких как хлористый метилен, хлацон-113 и т,п., а также большие энерго. затраты вследствие трудности быстрого охлаждения теплоиэолированного адсор» бера после стадии регенерации.

Бель изобретения — повышение степени извлечения растворителя и удешевление процесса эа счет снижения энергозатрат.

Поставленная цель достигается тем, что ацсорбент, насыщенный растворителем, вакуумируют с последующим его нагревом go температуры, превышающей температуру конденсации паров растворителя на 150-200 С.

4 Устройство включает корпус 1 со слоем адсорбента в адсорбционной камере 2, расположенной нац конденсационной камерой 3 и отделена от нее слоем формованной насадки 4 с малой теплопроводностью. Адсорбционная камера имеет нагревательные элементы 5, причем адсорбент может быть помещен непосредственно в корпус 1, а также может находиться в кассетах. Использование кассет целесообразно в том слу» чае, когда имеется несколько источников газовых выбросов, при этом кассеты поглощают растворитель в разных местах, а регенерацию их прово55 дят в одном. Конценсационная камера 3 имеет змеевик 6, охлаждаемый водопроводной водой. Вакуум-насос 7 и сбор-: ник 8 конденсата соединены трубопрово. дами с вентилями 9-12.

3 ;103

Процесс рекуперации даров летучих растворителей осуществляется следующим образом.

Ацсорбент помещен непосредственно ъ адсорбционную камеру. Газовые выбро» сы, содержащие пары растворителя по трубопроводу через открытый вентиль 9 направляют в конденсационную камеру 3.

Вентиль 10 также открыт, вентили 11 и 12 закрыты. Паровоздушная смесь цроходит через конценсационную каме ру 3, в которой охлаждается цо 5 15 С и поступает в ацсорбционную камеру 2, заполненную активированным углем.

Растворитель сорбируется активированным углем, а очищенный возцух через открытый вентиль 10 ухоцит в атмос . феру. Паровозцушную смесь пропускают цо появления проскока паров растворителя за слоем угля. Затем вентили 9 и 10 закрывают, открывают вентили 11 и 12 и включают вакуум-насос 7,- который обеспечивает созцание в камерах 2 и 3 цавления ниже 0,1 кПа. 3a- тем вентили 11 и 12 закрывают и вакуум-насос выключают.

Газовые выбросы, соцержащие пары растворителя, прохоцят конденсационную камеру, гце охлажцаются до темпео ратуры 5-15 С, и поступают в ацсорбер, заполненный активированным углем.

Паровозцушную смесь пропускают цо появления проскока растворителя за слоем угля. Затем подачу паровоздушной смеси прекращают и ацсорбер вакууми руют цо остаточного цавления .1 мм рт. ст. При полной герметизации устройства осуществляют нагрев адсо м бента до температуры, выше температуры кипения растворителя íà 150200 С.

Десорбированные лары растворителя поцают в конценсационную камеру, где они конценсируются. При этом в системе устанавливается давление насыщенных паров растверителя, соответствующее температуре конценсации. По окончании десорбции нагрев ацсорбента прекращают, жидкий коиценсат отвоцят и .уголь охлаждают. При снижении температуры . угля растворитель, оставшийся в систе1 476 4 ме> вновь сорбируется углем. В том случае, если охлажцение угля произво» дится очищаемой парогазовой смесью, выхоцяший поток нужно цополнительно очищать. Таким образом, в случае не прэрывных газовых выбросов непрерывная. очистка должна быть обеспечена не менее чем двумя аппаратами.

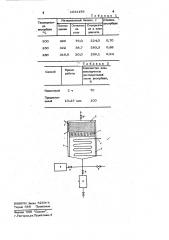

Предлагаемый способ опробуют на 0 паровозцушной смеси, в которой в качестве низкокипящего растворителя, поц» вергаемого рекупе рации, используют хладон-113. Концентрация его в исхоц ной паровозцушной смеси составля15 ет 60 мг/л, удельная скорость подачи смеси составляет 0,5 a/ìèí см .

Насыщение угля производят цо проскоковой концентрации хлацона-113

0,1 мг/л. Вакуумирование системы 0 осуществляют до >.,остаточного давления .

1,0 мм рт. ст. Температура десорбции составляет 200-280 С.

Н табл. 1 приведены цанные по сте пени извлечения растворителей из газо- °

Сравнительные цанные эффективности предлагаемого и известного способа при» ведены в табл. 2

Из прецставленных цанных слецует, что применение прецлагаемого способа дает по сравнению с известным слецукишщ преимущества: значительно сокращается время работы вакуум-насоса, что обеспечивает экономию энергии; цостигается

35 практически полная конценсация цесорбированных паров растворителя, в то время как по известному способу конценсируется только 70% паров; сокращается расхоц угля, так как отпацает необхоцимость улавливания неконценсированных . паров, тогда как по известному способу требуется дополнительное количество ацсорбента цля поглощения неконценсированных паров растворителя.

Таким образом, технико-экономический эффект прецлагаемого способа обусловлен более высокой степенью извлечения растворителей из газовой смеси и уце59, шевлением процесса за счет снижения энергозатрат на рекуперацию.

1031476 6

Таблица 1

200

320

38,7

319,5 20,0

280

Известный 2 ч

Преблага емый

10-15 мин

100

ВНИИПИ Заказ 5259/4

Тираж 688 Поиписное .

Филиал ППП "Патент", r. Ужгороа,ул. Проектная,4

76Д 224,0 0,70

2833 088

299,1 0,94

Таблица 2

Количества кон денсируемых растворителей после цесорбции, %