Устройство для поверхностной обработки прокатных валков

Иллюстрации

Показать всеРеферат

X. УСТЮЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, содержаь ее кожух, снабженный впускными t выпускными отверстиями. ;отличаю1дееся тем, что с целью повыиёния эффективности обработки путем увеличения интенсивности теплсяхассообменных процессов и снижения расхода обрабатывающей среды, кожух снабжен профилиI рованным каналом, входная часть которого сообщается с атмосферой,а выходной его торец расположен по касательной к образующей прокатного валка, при этом внутренняя поверхность кожуха в зоне торца профилированного канала образует с поверхностью прокатного валка дополнительный профилированный сопловой канал, направленный по касательной к образующей валка. 2. Устройство по п. 1, о т л и- § чающееся тем, что во входной (Л части профилированного канала установлена заслонка.

(19} (И}

СОКИ COBETCHHX

N WINO

РЕСПУБЛИК

3Щ} .В 21 В 27/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР д ВЮ Р

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМЪ СВИДЕТЕЛЬСТВУ (21) 3341240/22-02 (22 ) 30. 09. 81 (46) 30. 07. 83. Бюл. 9 28 (72) В.В.Лисицкий, A.Ô.Êèëèåâè÷, В.Я.Савенков, A.Ï.Ãàíýóëÿ, С. И. Нагний, Л.Г. Тубольцев и E.È.Tðåòüÿêîâ (71) Институт черной металлургии и Новокраматорский машиностроительный завод им. Ленина (53) 621.771.08(088.8) (56) 1, Авторское свидетельство СССР

В 827199, кл. В 21 В 27/06, 1981.

2. Патент Великобритании

В 1461346, кл. В 21 В 45/02, опублик. 1977. (54)(57) 1,. УСТРОЙСТВО ДЛЯ ПОВЕРХH0CTH0Q ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, содержащее кожух, снабженный впускными я выпускными отверстиями,,о т л и ч а ю щ е е с я. тем, что, с целью повьыения эффективности обработки путем увеличения интенсивности тепломассообменных процессов и снижения расхода обрабатывакицей среды, кожух снабжен профили,: рованным каналом, входная часть которо-,, го сообщается с атмосферой,а выходной его торец расположен по касательной к образующей прокатного валка, при этом внутренняя поверхность кожуха в зоне торца профилированного канала образует с поверхностью прокатного валка дополнительный профилированный сопловой канал, направленный по касательной к образующей валка.

2. Устройство по п. 1, о т л и" Е ч а ю щ е е с я тем, что во входной части профилированного канала установлена заслонка.

1031543

Изобретение относится к тепловой обработке металлов давлением и может быть использовано для охлаждения прокатных валков,, нанесения смазочноохлаждающих жидкостей на их рабочую поверхность, подачи технологической смазки, нанесения защитных покрытий и т.п., а также для поверхностного проведения тепломассообменных процессов вращающихся деталей, работающих в условиях высоких температур.

В металлургии широко применяются различные устройства для поверхностной обработки прокатных валков, в частности для их наружного охлаждения посредством подачи на рабочую поверх-15 ность сплошных потоков воды (.1 J.

Однако для методов жидкостной обработки нагретых поверхностей посредством подачи сплошных потоков практически исчерпаны возможности дальнейшего повышения их интенсивности и форсирования тепломассообмен ных процессов, в основном, в связи с трудностями значительного увеличения параметров потока несжимаемой жидкости; дефицита жидкости, контактирующей с нагретой поверхностью, устойчивости и надежности процессов тепловой обработки, а также воэможности увеличения диапазона регулиро- 30 вания. Попыткой найти выход иэ этого затруднения является отказ от применения сплошных потоков жидкости и переход к ее дисперсному сочетанию, например, с газом.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство, . содержащее кожух, снабженный впускными и выпускными отверстиями. При поверхностной обработке, например 40 охлаждении прокатных валков, в качестве обрабатывающей среды используют охлаждающую воду, которую насосом подают в кожух. Впускные и выпускные отверстия для охлаждающей среды рас- 4$ полагают по ширине движущегося металла и сообщают с кожухом рядом с прокатными валками или между ними. Охлаждающую среду подают в разных направлениях относительно валков (2).

Недостатком известного устройства является низкая эффективность поверхностной обработки, связанная со слабой интенсивностью тепломассо-. обменных процессов (охлаждения) и повышенным расходом обрабатывающей с реды.

Указанный недостатки вызваны при жидкостном охлаждении наличием на рабочей поверхности валка пленочного 60 режима кипения, что обуславливает снижение интенсивности скорости охлаждения в 3-10 раз и приводит к повышению расхода и давления жидкости для устранения пленочного режима. 6у

При переводе укаэанного устройства на гаэожидкостное охлаждение также наблюдаются перечисленные недостатки, вызванные снижением однородности обрабатываемого потока при его опуске в кожухе, появлением подъемной силы, снижением скорости потока в нижней зоне валка и его дисперсности, повышением температур.

Снижение однородности гаэожидкостного потока связано с выделением газовых пузырей по центру потока при его опуске и распределением их по поверхности валка.

Появление подъемной силы в кожухе связано с вращением валка, что приводит к росту давления внизу и снижению давления вверху. В результате возникает разность давлений, создающая подъемную силу, что снижает скорость потока при его обтекании по поверхности валка. Отсутствие дополнительного ввода газообразного агента и возможности его регулирования приводит к появлению устойчивой неод" нородности обрабатывающего потока по высоте кожуха.

Для повышения интенсивности охлаждения обычно устанавливают высоконапорное оборудование и увеличивают расход обрабатывающей среды, что в целом снижает экономику процесса обработки и не устраняет ее неравномер,ность.

Цель изобретения — повышение эффективности обработки путем увеличения интенсивности тепломассообменных процессов и снижения расхода обрабатывающей среды.

Поставленная цель достигаеся тем, что в устройстве для поверхностной обработки прокатных валков, содержащем кожух, снабженный впускными и выпускными отверстиями, кожух снабжен профилированным каналом, входная часть которого сообщается с атмосферой, а выходной его торец расположен по касательной к образующей прокатного валка, при этом внутренняя поверхность кожуха в зоне выходного торца профилированного канала образует с поверхностью прокатного валка дополнительный профилированный сопловой канал, направленный по касательной к образующей валка.

Кроме того, во входной части профилированного канала установлена заслонка.

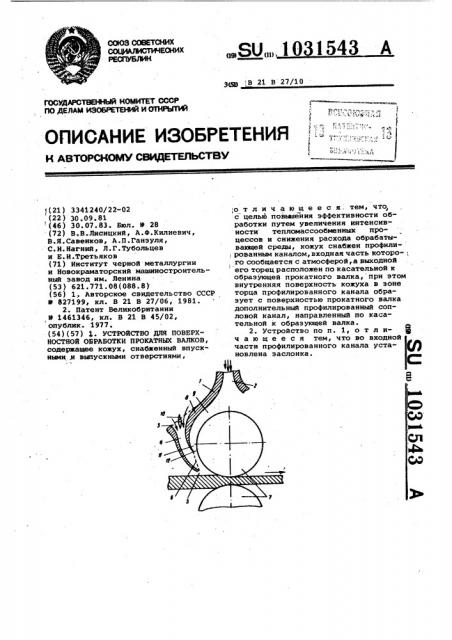

На чертеже схематически показано предлагаемое устройство.

Устройство для поверхностной обработки прокатных валков состоит иэ кожуха 1, впускного 2 и выпускного 3 отверстий, профилированного канала 4, входная часть 5 которого сообщается с атмосферой, а выходной его торец 6 расположен по касательной с обраэу 1031543 ющей прокатного валка 7. Внутренняя поверхность 8 кожуха, обращенная к поверхности прокатного валка, образует с ней дополнительный профили: рованный канал 9. Во входной части 5 профилированного канала 4 установле- 5 но регулирующее устройство в виде заслонки 10.

Корпус профилированного канала.4 может быть выполнен литым или свар» ным как с единой сплошной полостью, щ так и в виде отдельных секций, разделенных перегородками (ребрами), при этом канал 4 должен быть расположен по длине прокатного валка .и экранирован по торцам. 35

Входная часть 5 кожуха соединена с окружающей атмосферой, однако при необходимости может быть соединена самостоятельным трактом с тягодутьевым оборудованием, например вентилятором. Для улучшения входных условий и снижения гидропотерь впускное отверстие выполнено плавно расширяющимся с закругленйьажи кромками.

Длину канала целесообразно выполнить равной 3-8 ее гидравлическими диаметрам.

Сопловой канал 9 на входном участке 11 может быть выполнен суживающимся или параллельным образующей валка 7 в зависимости от характеристики 30 и энергопараметров обрабатывающей среды. Выходной торец 12 канала 9 должен быть расположен в зоне горизонтальной оси валка, при этом опти-мальная величина угла между верти- .35 кальной осью валка и линией, соеди,няющей -торец 12 канала 9 с центром окружности валка, должна находиться ,в пределах 70-110 . Ширина канала 9 определяется расчетным путем, исхо- 40 дя из располагаемого давления на вводе в устройство. Оптимальную ве,личину скорости движения газожидкостного потока при омываиии валка целесообразно принять 30-70 м/с, а при истечении нз сопла 50-11 0 м/с. 45

Площадь выпускного отверстия 3 выполняется на 10-30% больше суммарной площади каналов 4 и 9 в зоне их ввода.

Устройство работает следующим 50 образом.

Обрабатывающая среда в виде предварительно подготовленного,полифазного потока, например водовоздушной смеси, водомасловоздушной смеси, газорастворных смесей и др., под давлением, превосходящим давление в полости кожуха 1, подается через впускное отверстие 2, разделяется на два потока, омывающих валок, и посту-бф пает по дополнительному профилированному каналу 9 на скоростное истечение, в результате которого осуществляется

:подсос.окружающей среды по профилированному каналу 4; Происходит послед- aS нее вследствие создания зоны пониженного давления (разрежения) в прикорневой области плоской струи в процессе истечения потока из соплового канала, т.е. при переводе кинетической энергии потока в потенциальную.

В результате взаимодействия истекающего ижектирующего и эжектируемого (подсасываемого ) потоков происходит их совместное спутное движение, внедрение более активного потока в пассивный и интенсивное их смешение, uro приводит к снижению температурного уровня обрабатывающей среды и диспер гированию жидкой фазы. Омыв поверх- . ность прокатного валка, обрабатывающий поток удаляется из устройства через выпускное отверстие 3. Снабжение кожуха профилированным каналом 4, входная часть 5 которого сообщена с атмосферой, позволяет вводить на обработку окружающую устройство газопаровую среду без дополнительного энергоносителя, подсос которой снижает общий расход обрабатывающей среды и температурный потенциал, повышает ее степень распыления, уменьшает паровыделения вокруг устройства, экологически оздоровляет цеховую атмосферу. При этом происходит перераспре деление давления в нижней области, прилегающей к прокатному валку, за счет сброса через канал 4, в резуль-,: тате чего падает величина подъемной силы и возрастает скорость обрабаты" вающего потока и интенсивность его воздействия на поверхность валка.

Расположение выходного торца канала 4 .по касательной к образующей валка приводит к лучшему втягиванию с минимальными гидравлическими потерямн ижектируемого потока во враща- ) тельное движение, к снижению вихревых зон и поперечных пульсаций в ! смешиваемом потоке .

Выполнение в устройстве дополнительного профилированного соплового канала 9 и расположение его .торца

12 в зоне выходного торца 6 канала 4 обеспечивает при вышеуказанных скоростях истекающего потока наилучший эжектирующий эффект, ввод основного количества эжектируемого потока сре» ды непосредственно в прикорневую область активной струи, высокую степень. турбулизации смешиваемых потоков при максимальном их поступательном движении. При этом движение сжимаемой среды по длине канала 9 приводит к равномерному наращиванию линейной скорости потока н равномерному поверхностному теплосъему в процессе охлаждения валка и продоль ного повышения температуры среды.

Выполнение внутренней стенки канала 9 подэижной (в результате вращения валка) обеспечивает высокую сцепляемость обрабатывающей среды с обраба1031543

Составитель М. Реутова

Техред И.Метелева Корректор О. Тигор

Редактор Л. Филь

Заказ 5272/7

Тираж 81б Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 тываемой поверхностью в случае исполь-, зования вязких жидкостей, например масляно-водяной эмульсии.

Расположение соплового канала 9 по касательной к образующей валка усиливает степень закручивания пото- 5 ка в процессе его истечения, улучшает аэродинамику вращательного движения, уменьшает потери на вихреобразование; способствует меньшему падению кинетической энергии струи, формирует рав- 10 нодействующую слившихся потоков вблизи поверхности обрабатываемого валка и обеспечивает интенсивное перемешивание общего потока с наименьшей поперечной его деформацией. 15

Установка во входной части 5 канала 4 регулирующей заслонки 10, позволяет осуществить рабочую настройку гидродинамическим режимом обрабатывающего потока в рабочей полости устройства путем подачи необходимого количества подсосанной окружающей среды и создания ее оптимального скоростного режима. В результате возможно изменение степени распыла жидкой составляющей обрабатывающего потока при разных технологических режимах и характере поверхностной обработки.

Таким образом, в результате применения изобретения повьыается эффективность поверхностной обработки прокатных валков путем повышения интенсивности тепломассообменных процессов и снижения расхода обрабатывающей среды, в качестве которой используется полифазная смесь.

Повыаение эффективности осуществляют посредством рационального использования кинетической энергии сжимае" мого обрабатывающего потока, подсоса в устройство окружающей среды, в результате чего возрастает однородность рабочего потока, снижается температурный уровень и сокращается расход исходной среды на 20-30%, повыаается степень закручивания и турбулизации поверхностно взаимодействующего потока.

Реализация предлагаемого устройства позволяет повысить эффективность обработки валков путем создания сплошного равномерного потока обрабатывающей среды. Это позволит снизить температуру поверхности валка и увеличить эффективность действия смазки, что позволит на 10% увеличить стойкость валков при снижении расхода масла на ЗОВ.