Штамп для раздачи оболочек

Иллюстрации

Показать всеРеферат

ШТАМП ДЛЯ РАЗДАЧИ ОБОЛОЧЕК , содержаший разжимные секторы, расположенные на конусе, а также опорную и прижимную плиты, отличающийся тем, что, с целью повышения качества обрабатываемых оболочек за счет устранения огранки при формообразовании, конус выполнен с продольными выступами на боковой поверхности, угол наклона образующей которых превышает угол наклона образуюш .ей конуса, а штамп снабжен установленными на выступах калибрующими секторами. Ш с: со

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19! SU и!! 1

1592 А (Su В 21 D 4102

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ! !

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ii, !, t

К АВТОРСКОМУ(СВИДЕТЕЛЬСТВУ (21) 3426494(25-27 (22) 28.04.82 (46) 30.07.83. Бюл. № 28 (72) Г. А. Настин и Ш. P. Зиганшин (53) 621.979(088.8) (56) 1.. Мещерин В. Т. Листовая штамповка, атлас схем,М., «Машиностроение», 1975, с. 116, рис; 311.

2. Корешков И. И., Алякринский В. П. и Татьянчиков В. П. Изготовление листовых обечаек на прессе ПКД вЂ” 1М с нагревом заготовок электросопротивлением.

«Авиационная промышленность», 1969, . № 10, с. 83 — 84 (прототип). (54) (57) ШТАМП ДЛЯ РАЗДАЧИ 050ЛОЧЕК, содержащий разжимные секторы, расположенные на конусе, а также опорную и прижимную плиты, oTiãè÷àþùèéñÿ тем, что, с целью повышения качества обрабатываемых оболочек за счет устранения огранки при формообразовании, конус выполнен с продольными выступами на боковой поверхности, угол наклона образующей которых превышает угол наклона образующей конуса, а штамп снабжен установленйыми на выступах калибрующими секторами.

1031592 1

Изобретение относится к обработке металлов давлением, в частности к штампам для раздачи оболочек.

Известен штамп для раздачи цилиндрической заготовки, содержащий конус с расположенными на нем разжимными секторами и матрицу (1).

Недостатком этого штампа является низкое качество обрабатываемых изделий, обусловленное тем, что в конечный момент раздачи между секторами образуется зазор, приводящий к появлению огранки на боковой поверхности готового изделия.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является штамп для раздачи оболочек, содержа ший разжимные секторы, расположенные на конусе, а также опорную и прижимную плиты (2).

Недостаток этого штампа — низкое качество штампуемых оболочек, обусловленное наличием огранки на их боковой поверхности вследствие того, что при рабочем ходе секторы разжимаются и между ними образуется зазор.

Цель изобретения — повышение качества обрабатываемых оболочек.

Указанная цель достигается тем; что, в штампе для раздачи оболочек, содержащем разжимные секторы, расположенные на конусе, а также опорную и прижимную плиты, конус выполнен с продольными выступами на боковой поверхности, угол наклона образующей которых превышает угол наклона образующей конуса, а штамп снабжен установленными на выступах калибрующими сектора ми.

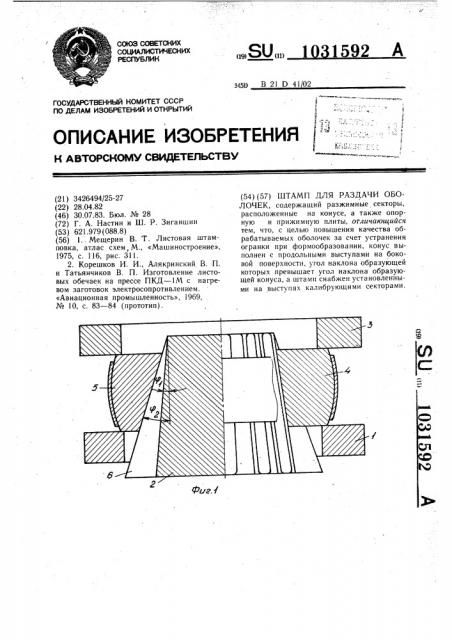

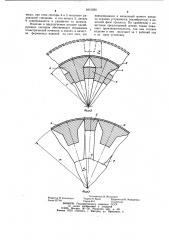

На фиг. I;,îáðàæåí штамп, продольный разрез: на фиг. 2 — разжимные и калибрующие секторы в исходном положении (вид сверху); на фиг. 3 — положение разжимных и калибрующих секторов в конечный момент формообразования (вид сверху).

Штамп содержит опорную плиту 1 с установленным на ней конусом 2, угол наклона образующей которого равен q прижимную плиту 3 и расположенные на конусе 2 в чередующемся порядке разжимные 3 и калибрующие 5 секторы. Конус 2 выполнен с продольными выступами 6 на боковой поверхности, в результате чего боковая поверхность конуса 2 представляет собой чередующиеся выступы 6 и впадины 7, причем уголь наклона образующей выступов 6 превышает угол 1 наклона образующей впадин 7. Разжимные секторы 4 расположены во впадинах 7 конуса 2, а калибрующие— на выступах 6.

Угол 1 (фиг. 1) наклона выступов 6 к оси конуса 2 выбирается из условия создания такого радиального перемещения калибрующим секторам 5, при котором в заключительной фазе формовки их рабочая поверхность вместе с рабочей поверхностью разжимных секторов 4 образует контур формуемой детали. Величина угла ч,определяется по формуле Г = arctg к г О Ю -Ф.п76Б 4 tg

S расстояние между хордами калибрующйх секторов в исходном положении и в конце формообразования (фиг. 2);

r — радиус заготовки (фиг. 2);

А — половина секторного угла разжимного сектора в конце формообразования (фиг. 3);

E.= ф- — 1 — средняя относительная деформация заготовки;

R — радиус готовой детали (фиг. 3); — угол наклона к оси образующей конуса (фиг. 1).

Штамп работает следующим образом.

Перед началом формовки на разжимные секторы 4, находящиеся в исходном положении (крайнем верхнем положении, фиг.2), устанавливается заготовка 8. Под действием усилий, прилагаемых к прижимной плите 3, разжимные 4 и калибруюгцие 5 секторы перемещаются в осевом (вдоль оси конуса 2) и радиальном (от оси конуса 2) направлениях. Вследствие того, что угол чд наклона выступов 6 больше угла ч наклона ! образующей конуса 2, скорость радиального перемещения калибрующих секторов

5 больше скорости радиального перемещения разжимных секторов 4, т. е. происходит также радиальное смещение калибрующих

5 относительно разжимных 4 секторов. Разжимные секторы 4, перемещаясь в радиальном направлении, формуют заготовку 8 так, что в увеличивающемся зазоре между гранями рабочей поверхности рядом рас40 положенных секторов 4 образуется огранка материала заготовки до тех пор, пока калибрующие секторы,5, перемещаясь относительно разжимных секторов 4, не вступят в контакт своей рабочей поверхностью с or4 раненной частью заготовки 8. После этого происходит формообразование с одновременным устранением огранки (с калибровкой ограненной части заготовки 8), так как материал заготовки 8 практически по всей ее поверхности контактирует с рабочей по50 верхностью формообразующего инструмента (рабочими поверхностями калибрующих

5 и разжимных 4 секторов, образующих в совокупности требуемый контур формуемой детали 9) .

После того, как заготовка 8 отформована, снимается усилие с прижимной плиты 3 и прикладывается усилие к опорной плите

1, под действием которого она перемещается

1031592

4Ьг 2

Составитель В. Муслимов

Редактор И. Ковальчук Техред И. Верес Корректор Ю. Макаренко

Заказ 5274/9 Тираж 816 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 вверх, при этом секторы 4 и 5 получают радиальное смещение к оси конуса 2, деталь

9 освобождается и удаляется со штампа.

Наличие в предлагаемом штампе калибрующих секторов обеспечивает повышение геометрической точности, а значит, и качества формуемых изделий за счет того, что появляющаяся в начальный момент раздачи огранка устраняется (калибруется) -в конечной фазе процесса. По сравнению с известным предлагаемый штамп также повышает производительность, так как готовое изделие в нем получают за 1 рабочий ход и за одну установку.