Способ дуговой сварки мартенситных сталей в защитном газе

Иллюстрации

Показать всеРеферат

(19i 11Ь

СОКИ СОВЕТСНИХ

ОРИ ЛЮВЙ

РЕСПУБЛИК

3аоВ 2 К 9/16; В 2 K 9/10

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР . По делАм иэоьРетений и отнРьп"ий

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3424096/25-27 (22) 15.04.82 (46) 30.07.83. 6юл. И 28 (72) 6,Ф.Якушин, В.П.Тихонов, Я.А.Соболев и А.И.Деев,(71) Московское ордена Ленина, ордена

Октябрьской Революции и ордена Трудового Красного Знамени высшее техническое училище им. Н,3.Баумана (53) 621.791.75(088.8) (56} 1. Авторское свидетельство СССР

И 443550, кл. В 23 К 9/10, 1975.

2. Авторское свидетельство СССР

И 525511, кл. В 23 К 9/10, 1974.

3. Патент Японии И 52-111848, ; кл, 12 В 10, 1977 (прототип). (54)(57) СПОСО6 ДУГОВОЙ СВАРКИ ИАРТЕНСИТНЦХ СТАЛЕЙ В ЗАЩИТНОИ ГАЗЕ, включающий плавление основного металла и подачу дополнительной проволоки, измерение магнитной характеристики шва и ее регулирование, о т л и ч а-: ю шийся тем, что, с целью повышения качества сварного шва путем исключения трещин и повышения производительности процесса, плавление основного металла производят. плавя- ; щимся аустенитным электродом, дополнительную проволоку берут из мате" риала ферритного класса, нагревают до температуры солидуса и подают в хвос" товую часть сварочной ванны перпен" дикулярно к ее поверхности, а в качестве магнитной характеристики шва используют ферромагнитную составляющую, йоторую замеряют в точке пересечения оси шва с изотермои восстановления магнитных свойств 8"феррита и осуществляют регулирование путем изменения расстояния между электродом и дополнительной присадочной про-. воло,кой.

3031674

Изобретение относится к технологии сварочного производства и может быть использовано в процессе произ, водства сварных. конструкций для предотвращения трещин и теплового 5 охрупчивания металла шва, а также повышения производительности процесса сварки.

Известен способ регулирования химического и фазового состава металла >0 шва при дуговой сварке путем введения дополнительной присадки в сварочную ванну; где с целью повышения сопротивляемости образованию горячих трещин в шве вводят значительное ко- 15 личество ферромагнитной гранулирован" ной присадки путем ее подачи на вылет электрода со стороны хвостовой части |.l) 20

Известен способ дуговой сварки, предусматривающий введение в сварочную ванну присадки, отличающейся по составу от электрода (2 .

Однако известные способы сварки. не обеспечивают заданного количества ферритной фазы в шве и не гарантируют отсутствия трещин и теплового охрупчивания металла шва. Это обусловлено неизбежными случайными колебаниями режима сварки, химического состава и температуры металла, зазора между свариваемыми кромками и т.д., вызывающими изменение доли. участия, присадки s металле шва и соответственно количества ферритной фазы. При отклонении ее содержания в шве в меньшую сторону от оптимального возникают горячие трещины, а при отклонении в большую - холодные из"за охрупчивания вследствие сигматизации

40 ферритной фазы при повышенных температурах.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ, предусмат 5 .45 ривающий введение присадки с большим содержанием йi 7 5-103 под дугу, за" ,;мер магнитной проницаемости металла шва датчиком непрерывного действия и поддержание ее на заданном уровне путем изменения скорости подачи присадки с целью обеспечения в шве определенного соотношения между мартенситом и остаточным аустенитом. Это позволяет получить определенные свой-Я ства сварного соединения P3) .

Однако введение проволоки с повышенным содержанием Ni резко увели2 чивает склонность металла шва к образованию горя их трещин, которые являются наиболее характерным дефектом при сварке высоколегированными аустенитными сварочными материалами. Способ предусматривает варку неплавящимся электродом, что значительно ог-. раничивает воэможности изменения химсостава шва и производительность процесса. Изменение скорости подачи проволоки при регулировании влияет на прославляющую способность дуги, что может вызвать непровар или прожег, а также изменение поперечного сечения шва, что приведет, в свою очередь, к концентрации напряжений в местах перехода от основного металла к металлу шва. По данному способу производится измерение количества мартенсита, что возможно при температурах конца мартенситного превращения. Начало образования мартенсита колеблется от 350 до 250 С, а конец превра6 щения неопределен, так как остаточный аустенит является нестабильной структурой, и процесс его распада продолжается до более низких температур.

Поэтому измерение магнитных свойств шва необходимо производить на большом расстоянии от дуги, что приводит к запаздыванию регулирования. Кроме того, при различных скоростях охлаждения большинство легированных сталей имеет промежуточное превращение, т.е. вначале выделяется феррит, а затем перлит, бейнит, мартенсит, которые также обладают магнитными свойствами и будут вызывать погрешность измерения, пропорциональную.их доле в шве, llo известному способу также предусматривается введение присадки под дугу, что приводит к полному перемешиванию металла сварочной ванны и не позволяет целенаправленно регулировать химический состав и структуру в наиболее уязвимых зонах - в центре шва и на его периферии.

Цель изобретения - разработка способа сварки, обеспечивающего повышение качества сварки путем исключе1 ния холодных и горячих трещин и охрупчивания шва при случайных колебаниях режимов и условий сварки, а также по" вышение производительности процесса сварки..

Поставленная цель достигается тем, что в способе дуговой сварки мартен ситных сталей в защитном газе, вклю-1031674 чающем плавление основного металла, подачу дополнительной проволоки, измерение магнитной характеристики шва и ее регулирование, плавление основного металла производят плавящимся аустенитным электродом, дополнительную проволоку берут из материала ферритного класса, нагревают до температуры солидуса и подают в хвостовую часть сварочной ванны перпенди- 10 кулярно ее поверхности, а в качестве магнитной характеристики шва используют ферромагнитную составляющую, которую замеряют в точке пересечения оси шва с изотермой восстановления магнитных свойств д -феррита и осуществляют регулирование путем изменения расстояния между электродом и дополнительной присадочной проволокой. 20

Использование плавящегося электрода аустенитного класса и дополнительной проволоки, подаваемой в количествах, соизмеримых с расходом основного электрода (70-1503 по отношению к расходу электрода), нагретой до температуры солидуса электроконтактным {беэдуговым) способом, позволяет получить, с одной стороны, стабильноаустенитную структуру периферии шва зО и предотвратить образование холодных трещин, а с другой - повысить производительность процесса сварки в

1,5-2,5 раза.

Введение дополнительной горячей проволоки, отличного от электрода .состава с повышенным содержанием д-феррита, в хвостовую часть расплава сва" рочной ванны вне активного пятна дуги позволяет получить в центральной час- 4О ти шва аустенитно-ферритную структуру, количество которой измеряется и автоматически поддерживается на заданном уровне за счет изменения места ввода ее в расплав, что позволяет повысить 4> стойкость образования горячих трещин в 4-5 раз и избежать теплового охрупчивания металла шва.

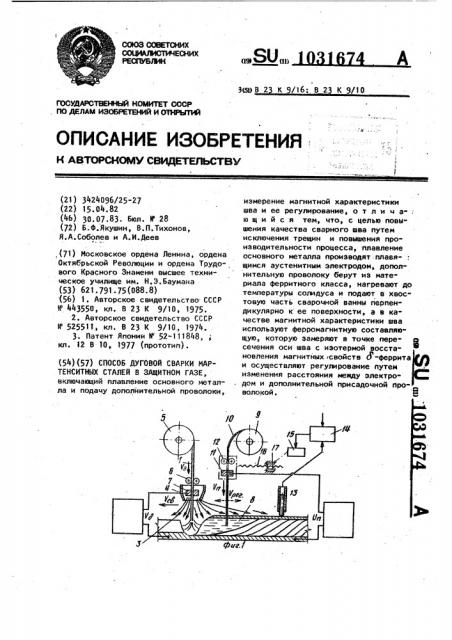

На фиг.! представлена схема способа сварки; на фиг.2 - изотермы изме- 50 нения магнитных свойств металла шва.

Сварочная дуга горит между плавя" щимся электродом.1 и основным металлом 2 в среде защитного газа 3, подаваемого через сопло 4 в область горе- 55 ния дуги. Электрод из кассеты 5 подается в зону сварки подающими роликами 6, а питание дуги осуществляется от сварочного источника через токо" подвод 7. 8 расплав сварочной ванны 8 из кассеты 9 подается дополнительная горячая проволока с повышенным содержанием Д -феррита, нагретая до температуры солидуса (1350-1400 ) электроконтактным (бездуговым) способом от отдельного источника подогрева между токоподводом 11 и расплавом. сварочной ванны. Подача дополнительной проволоки осуществляется независимыми роликами 12.

Позади дуги на оси шва в точке ее пересечения с изотермой восстановления магнитных свойств металла установлен датчик 13 для измерения маг" нитных свойств металла шва. Сигнал с датчика о1.поступает в блок l4 управления, где сигнал о сравнивается с заданным U T, соответствующим заданному количеству dÃ-феррита в шве, и разностный сигнал после усиления +1,p подается на привод исполнительного, механизма 15, который изменяет расстояние между электродом и проволокой и соответственно содержание К-феррита в шве. Регулирование происходит до тех пор, пока содержание К- феррита в шве и соответственно сигнал aL не будут равны заданным наперед значениям, т.е. О ст.

Изменение расстояния между электродом и проволокой осуществляется посредством использования системы винт 16 - гайка 17.

Пример. Проводят сварку мартенситной стали типа 30ХН2И. В качестве электрода выбирают аустенитную сварочную проволоку 10Х1ЬН25АИ6 Ф 5 мм, запас аустенитности которой обеспечи.вает отсутствие холодных трещин в зоне сплавления шва с основным металлом. Режим сварки; 1 в 600А, 1)„388, Чу 20 м/ч. 8 хвостовую часть сварочной ванны на расстоянии 25-45 мм подают дополнительную проволоку ферритного класса св.-13Х26Т Ф2 мм, которая подогревается переменным током 280 A при напряжении 8 В.от трансформатора СТЭ-34У до температуры солидуса. Позади сварочной ванны на расстоянии 25-45 мм (точка пересечения оси шва с изотермой восстановления магнитных свойств д -феррита для данного режима) измеряют количество

Д-феррита в шве и поддерживают его постоянным 5 t 1Ф за счет изменения

В 1031674 б расстояния между электродом и нагре-. исключить горячие трещины s шве, той присадкой в пределах 25" 5 мм. подача ее в количествах 803 по отПолучение 5 «+ 1Ф д -феррита в ношению к расходу электрода повышает центре шва за счет введения дополни- производительность процесса сварки тельной нагретой проволоки позволяет S в 1,8 раза,.

-2

Составитель А.Гаврилов

Редактор Е.Лушникова Техред Т.Иаточка Корректор И.Демчик

»» и

Заказ 5282/14 Тираж 1106 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж"35, Раушская наб., д. 4/5

» филиал ППП "Патент", r. Ужгород, ул. Проектная, b.