Способ управления формованием асбестоцементных труб

Иллюстрации

Показать всеРеферат

СПОСОБ УПРАВЛЕНИЯ ФОРМОВАНИЕМ ЛСБЕСТОЦЕИЕНТНЫХ ТРУБ, включающий запуск трубоформовочной машины для навивки очередной трубы, остановку трубоформовочной машины при окончании навивки трубы,подачу воды на сетчатый цилиндр и смыв пленки с него, отл-ичающийсятем, что, с целью улучшения качества асбестоцементных труб, подачу воды начинают одновременно с запуском машины для навивки очередной трубы и прекращают до окончания формования трубы в момент времени, соответствующий окончанию времени поворота сетчатого цилиндра на угол, при котором слой асбестоцемента , находящийся до запуска машины в асбестоцементной суспензии, смывается, подачу воды возобновляют в момент времени, при котором выполняется равенство b Qd V--|F гдсЬв ;1- заданная толщина стенки 3 ъод трубы; Ь текущая толщина-стенки трубы; сГ средняя толщина асбестоцементной пленки; g длина слоя асбестоцемента от линии выхода сетчатого цилиндра из ванны до форматной скалки; О9 и диаметр трубы. и прекращают одновременно с оконча нием навивки трубы. СО О1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИстИЧЕСНИХ

РЕСПУБЛИН

09) (И) А

3(Я) В 28 В 21 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCHOMV СВИДЕТЕЛЬСТВУ

Р Зад Т K3) ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3402729/29-33 (22) 02.03.82. (46) 30.07.83. Бюл. М 28 (72) И.Л. Лихтер, А.И. Раксин, Б.М. Каширин, Ю.И. Смирнов, Л.Г. Гольденберг и A.È. Куцооский (7 1) Всесоюзный научно-исследовательский и проектно-конструкторский институт по автоматизации предприятий промышленности строительных материалов и Вороне>хский иниенерно-строительный институт (53) 666.961(088.8) (56) 1. Тимашев В.В., Гризак Ю.С. Тех. нология асбестоцементных изделий. М., Стройиздат, 1979, с. 177.

2. Соколов П,Н. Производство асбес. тоцементных изделий. И., "Высшая школа", 1970, с. 141-144(прототип}. (54)(57) СПОСОБ УПРАВЛЕНИЯ ФОРИОВАНИ ЕМ АСБЕСТОЦЕИЕНТНЦХ ТРУБ, включающий запуск трубоформовочной машины для на. вивки очередной трубы, остановку трубоформовочной машины при окончании навивки трубы, подачу воды на сетчатый цилиндр и смыв пленки с него, отличающийся тем, что, с целью улучшения качества асбестоцементных труб, подачу воды начинают одновременно с запуском машины для навивки очередной трубы и прекраща" ют до окончания формования трубы в момент времени, соответствующий окончанию времени поворота сетчатого цилиндра на угол, при котором слой асбестоцемента,. находящийся до запуска машины в асбестоцементной суспензии, смывается, подачу воды возобновляют в момент времени, при котором выпол« няется равенство где О - заданнал толщина стенки трубы;

Ь„„ - текущая. толщина-стенки трубы;

Д - средняя толщина асбестоцементной пленки;

- длина слоя асбестоцемента от линии выхода сетчатого цилиндра из ванны до форматной скалки;

D — диаметр трубы, и прекращают одновременно с оконча нием навивки трубы.

10317

Изобретение относитвя к производству асбестоцементных изделий, в част ности к изготовлению труб большого диаметра.

Известен способ формования асбестоцемейтных труб, включающий подачу воды на сетчатый цилиндр трубоформовочной машины для смыва пленки, образующейся на поверхности цилиндра при остановке машины. Согласно этому спо- 10 собу подачу воды на сетчатый цилиндр начинают лишь по истечении наперед заданного интервала времени после остановки машины и оканчивают одновременно с запуском машины для навивки очередной трубы (подачу воды на сетчатый цилиндр начинают по истечении 10 с после остановки машины . Подачу воды на сетчатый цилиндр для смыва пленки, образующейся íà g0 поверхности цилиндра при остановке машины, производят с целью удаления первых слоев трубы, которые имеют повышенную толщину по сравнению с последующими слоями и отличаются по структуре Е13.

Недостатком указанного способа является сохранение некачественных слоев почти на всех трубах ввиду того

1 что подачу воды на сетчатый цилиндр для смыва пленки производят не после каждого цикла намотки очередной трубы (при обычном цикле время остановок машины не превышает 7с). Это приводит к ухудшению качества труб.

Наиболее близким к предлагаемому

35 по технической сущности является способ управления формованием асбестоцементных труб, включающий запуск трубоформовочной машины для навивки очередной трубы, остановку трубофор40 мовочной машины при окончании навивки трубы, подачу воды на сетчатый ци" линдр и смыв пленки с него $ 2).

Недостатком известного способа является низкое качество первых сло45 ее труб и, следовательно, изделия в целом. Это обусловлено тем, что длительность подачи. воды на сетчатый цилиндр не изменяют в зависимости от технологических и режимных параметров. В результате чего первый слой трубы навивается из асбестоцемента, оставшегося на сукне от предыдущего цикла, затем ввиду смыва пленки с сетчатого цилиндра слой прерывается 55 и только после этого труба навивает" ся из слоя, отфильтрсванного при текущем цикле, т.е. качество первых

35 2 сЛоев оказывается очень низким. Для того, чтобы лучше отжать эти слои, возникает необходимость в снижении скорости прессования. !

}ель изобретения - улучшение ка" честна асбестоцементных труб.

Поставленная цель достигается тем. что согласно способу управления формованием асбестоцементных труб, включающем запуск трубоформовочной машины для навивки очередной трубы, остановку трубоформовочной машины при окончании навивки трубы, подачу воды на сетчатый цилиндр и смыв пленки с него, подачу воды начинают одновременно с запуском машины для навив ки очередной трубы и прекращают до окончания формования трубы в момент времени, соответствующий окончанию времени поворота сетчатого цилиндра на угол, при котором слой асбестоцемента, находящийся до запуска машины в асбестоцементной суспенэии, смывается, подачу воды возобновляют в мо-. мент времени, при котором выполняется равенство ьад 1 т=

rgeb><- заданная толщина стенки трубы;

Ь - текущая толщина стенки трубы; д - средняя толцина асбесто" цементной пленки;

6 - длина слоя асбестоцемента от линии выхода сетчатого цилиндра из ванны до форматной скалки;

3 - диаметр трубы, и прекращают одновременно с окончанием навивки трубы.

Способ осуществляется следующим образом.. В процессе навивки трубы непрерывно измеряется толцина ее стенки Ьт и толщина асбестоцементной пленки (f(не прерывно или в среднем эа предыдущий цикл } и вычисляется разность между заданной Ь 0р текущей Ь -толщинами стенки, т.е. выполняется операция =Ь „ -bт

Воду для смыва слоя асбестоцемента с сетчатого цилиндра подают еще до окончания навивки в тот момент, когда эта разность достигнет величины, равной

Л=СГК, -1031735 гдеК= яр - постоянный коэффициент;.

8 — длийа слоя асбестоцемента от линии выхода сетча" того цилиндра из ванны до форматной скалки;

Э вЂ” диаметр трубы (данного типоразмера ), рассчитанный по средней для него толцине пленки где >@и — внутренний диаметр трубы.

Смысл операции вычисления состоит в том, .чтобы фиксировать длину слоя 15 асбестоцемента, которой не хватает длл навиоки полной толщины стенки трубы. При дости>хении этой длины подают команду на смыв.

Смыв прекращают одновременно-с окончанием навивки трубы. После но-— вого йуска машины перед навивкой новой трубы производят дополнительное кратковременное включение смыва до момента времени, соответствующе- 25 го окончанию времени. поворота сетчатого цилиндра на угол, при котором слой асбестоцемента, находящийся до пуска о асбестоцементной суспензии, смывается. 30

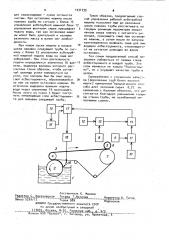

На чертеже изобрах<ена схема реализации предлагаемого способа.

Схема содержит ванну 1, в которой расположен сетчатый цилиндр 2. сук".35 но 3, прижимаемое к сетчатому цилиндру 2 гауч-валом 4, форматную скалку 5 с навиваемой трубой 6, прижимаемой к сукну опорным валом 7, измеритель 8 толцины стенки трубы б и из40 меритель 9 толщины пленки, задатчик 10, умножитель 11, соединенный с измерителем 9 толцины пленки и с задатчиком 10, задатчик 12 толщины стенки трубы, вычитатель 13, соединенный с измерителем 8 толцины стен, ки трубы и с задатчиком 12, эле мент 14 сравнения, свлзанный с умножителем Il и с оычитателем 13, блок 15 управления асботрубной машиной, эле-,.50 мент 16 времени, соединенный с бло. ком 15 управления,. блок 17 управления вентилем смыва, связанный с элементом 14 сравнения и с элементом 16 вре. мени, а такх<е вентиль 18 подачи воды 55 через спринклер 19, соединенный с блоком 17 управления вентилем смыва и спринклером.

Способ осуществляют следующим об" разом.

В процессе формования трубы всбестоцементнал масса в ванне 1 осаждается на сетчатом цилиндре 2, от1<уда при помощи гауч-sana 4 слой асбестоцемента передают на сукно 3. С сукна 3 асбестоцементный слой навивается на форматную скалку 5, в результате чего формируется труба 6. Всю систему приводят о двих<ение через-опорный вал 7.

Толщину стенки навиваемой трубы 6 непрерывно контролируют измерителем 8, толщину пленки непрерывно ил<4 дискретно контролируют измерителем 9.

Ввод задания для управления процессом осуществллх>т с помощью задатчиков 10 и 12. Задатчиком 10 устанавливают значение (фЭ, где Ъ соответствует . диаметру. трубы данного типоразмера (марки), рассчитанному по средней для . него толщине пленки. Задатчиком 12 устанавлиоаетсл задание длл толщины стенки трубы также о соответствии с данныл< типоразмером (маркой .

При формовании трубы в вычитателе 13 непрерывно производят вычитание текущего значенил толщины стенки трубы из задайного значения,т.е. осуществляют операцию Ь у- 5 .

Сигнал, пропорциональный этой раз" ности, подают на элемент 14 сравнения. В умножителе 11 производят умножение текущего значенил толщины пленки (на 0/7Л а результирующий сигнал с выхода умнох<ителл 11 подают на вход элемента 14 сраоненил.

В элементе 14 сравнения производят сравнение сигналов, поступающих с вь>читателя 13Ь о<)-b и умножителя 11д —При дости><ении равенства этих сиг- налов формируется сигнал на смыв пленки с сетчатого цилиндра 2, так как длина пленки, находящейся на интероале от линии выхода сетчатого цилиндра из ванны до форматной скалки, достаточна для навивки заданной толщины стенки трубы.

Поэтому при появлении на элемен" те 14 сравнения нулевого сигнала на блок 17 упраоленил вентилем смыва подают сигнал, который включает вентиль 18 подачи воды, вследствие .чего через спринклер 19 вода поступает на смыв пленки с сетчатого цилиндра.

Процесс формооания трубы продолжают до тех пор, пока не будет достигнута заданная толщина стенки трубы.

При этом весь слой асбестоцемента бу1031735

Составитель E. Мысина

Редактор С. Кветковская Техред Т.Маточка Корректор О. Тигор, Заказ 5?91/17 Тираж 589 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва 8-35 Раушская наб. 8. 4/$

Филиал ППП "Патент", г. Ужгород, ул. Проектная, дет израсходован - сукно останется чистым. При остановке машины после навивки трубы по сигналу с блока 15 управления асботрубной машиной блок 17, управления вентилем смыва прекращает 5 подачу воды, так как остановка машины может быть длительной и излишне разжижать массу в ванне нет необходимости

При новом пуске машины в начале I0 цикла навивки следующей трубы по сигналу с блока 15 управления асботрубной машиной подачу воды на смыв возобновляют. При этом длительность подачи определяется элементом 16 вре- 15 мени, выдержка времени которого рассчитана таким образом, чтобы сетчатый цилиндр успел повернуться на угол, при котором был бы смыт весь слой асбестоцемента, образовавшийся 20 на нем за время остановки машины. По истечении выдержки времени подачу воды через спринклер 19 оканчивают, После этого на сукно 3 будет поступать непрерывныи слои асЬестоцемен- 25 та для навивки следующей трубы.

Таким образом, предлагаемый способ управления работой асботрубной машины позволяет еще до окончания цикла навивки трубы рассчитывать по текущим режимным параметрам момент начала смыва пленки с сетчатого цилиндра, прекращать смыв при остановке машины, а затем после ее запуска кратковременно включать смыв для лик.. видации асбестоцемента, отложившегосл на сетчатом цилиндре во время остановки.

Тем самым предлагаемый способ позволяет избавиться от первых слоев асбестоцемента.в каждой трубе. Эти слои являются не только "балластными", но и ухудшают качество трубы в целом.

Одновременно с улучшением качества (формование труб более высоких марок) применение предлагаемого способа дает экономию сырья 0,2 ." по сравнению с базовым объектом, что до" стигается благодаря уменьшению толщийы стенки трубы, не ослабленной непрочными слоями.