Каменное литье

Иллюстрации

Показать всеРеферат

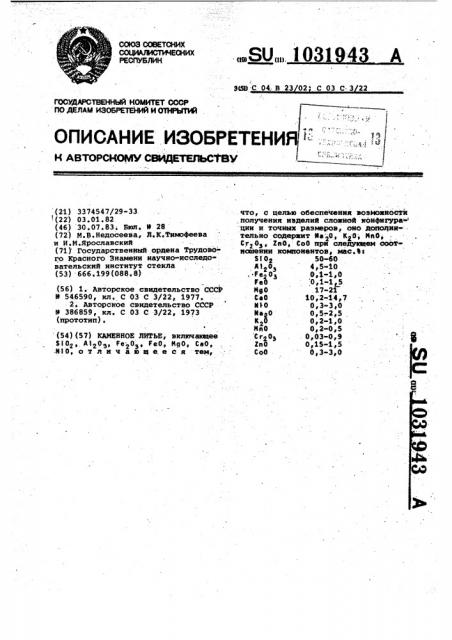

КАМЕННОЕ ЛИТЬЕ, включающее t Я0 СаО, AljO, SIO 2. .N10, отличающееся тем. что, с целью обеспечения воэможностй получения изделий сложной конфигура - ции и точных размеров, оно доткщня тельно содержит NajO, К20« NnO CTjOj, ZfiO, СоО при следующем оо6т ношении комюиентов, Miic.lt 50-60 StOj 0,1-1,0 ;:i° :0,1-1(5 17-21 N90 10,2-14,7 CaO NfO 0,3-3,0 0,5r2,5 NaftO 0,2-1,0 KjO 0,2-0,5 HnO 0,03-0,9 0,15-1,5 0,3-3,0 CoO O :p sS 4si. 00

СОЮЗ СОВЕТСКИХ

ССЮИ ЛИАН

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОЧНРЫ ПЙ

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н ABTOPCHOMV СВИДЕТЕЛЬСВ ВУ

-(21) 3374547/29-33 (22) 03.01.82 (46) 30.07.83.. Бюл ° В 28 (72) М.В.Иедосеева, Л.K.Tèìîôååâà и И.И,Ярославский (71) Государственный ордена Трудово- го Красного Знамени научно-исследовательский институт стекла (53) 666.199(0&8.8) (56) 1. Авторское свидетельство СССР

Р 546590 кл. С 03 C 3/22, 1977.

2. Авторское свидетельство СССР

9 386859, кл. С 03 С 3/22, 1973 (прототип). (54)(57) KAMEHHOE ЛИТЬЕ, включающее

Si0Z, A}>0» Ге ОЭ, Fe0, Мйо, СаО, .Н10, о т л и ч а ю щ е. е с я тем, „.Я0„„1031 4 А

3f59 С 04 В 23 02 С 03 С-3 22.что, с целью обеспечения воэмоаности получения иэделий слоиной конфигура "

"цки и точных раэмеров, оно дожщни-:тельно содерат Na209 Каюсь Наоэ .

Cr>0» Ело, Соо пр» следящем соотискаейии компонентов, мас.% c

51 0g 50-60

И оз 4,5-10

° Геа ОЗ ОД-1,0

Гео 0,1-1 5

Као 17-21

Сао 10,2-14,7

NtO 0,З-З,0

НеФО Ops-. 2tS .

К10 0 2-1,0

NccO 0205

Cr O, О,ОЗ-О,9

2по 0,15-1,S

Соо О,З-З,О

1031943

Изобретение относится к производству камнелитых влит, предназначеннЫх для футеровки оборудования предприятий химической, металлургической, горнообогатительной. и энергетической проьыалеиностей; а также для укладки полов и бблнцовки зда. ний проьышленного и гражданского строительства.

Известно каменное литье f11 следующего химического состава,мас.Ъ 10

51 02 42-43 т1о, 0,3-0,8

А120э.

17-19

Fe2o3 4,5-5,6

Fe0 6,5-7,5 15

ИпО 0,2-0,3

Идо . 1 5-2 5

Сао 13,5-14,5

Ма О 5 5-6,0

Cr20 1,5-2,0

Одйако состав имеет невысохое содержание 8!02,обогащен А1203, Сао и окислами железа, что приводит к образованию магнетита и алюмосиликатов кальция, разрыхлякщих структуру отливки и понижающих их кислотостойкость. Наличие в составе материала окислов железа (Feo 7,3Ф, Fe20> 5,63) ведет к образованию большого количества магнетита в составе кристал- лической Фазы, что способствует, в свою очередь, поиижеиию температуры начала деформации материала до, 92O C и создает трудности при про- 35 иэводстве камнелитых изделий и особенно иэделий со сложной конфигурацией.

Наиболее близким по технической сущности и достигаеькщр результату 40 к предлагаемому является состав каменного литья (2 3, включающий следующие компоненты, мас,11:

З 1 02 45-47

Д12 03 11-13 45

Fe20> +Fe0 21-23

Сао 7-9

Мда 9-11 т102 0,30-0,40

Н1.0 0 12 0 15

Однако наличие значительного количества стеклофазы иэ-за недостаточного каталитического эффекта Nio u

Tl0>, вследствие их небольшого содержания, обусловливает невысокую температуру размягчения (начало дефор» мации ), равную 960 С, что затруд-, няет получение иэделий сложной кон- "

Фигурации и точных размеров, так как во время отжига отливок последние, имея низкую температуру начала деформации, могут размягчаться, что приводит. к изменению их формы и разме. ров, Цель изобретения - обеспечение возможности получения изделий слом- 65 ной конфигурации и точных размеров.

Указанная цель достигается тем, что каменное литье, включающее S1 02, А120, Ре20З, FeO, КдО, Сао, й102, дополнительйо содержит Ма О, К20, Мло, Сr О, Zno и Соо при следующем соотношении компонентов, мас.Ф:

8102 50-60

А120Ъ 4,5-10

Fe 03 0,1-1io

Fe0, О 1-1,5

КдО 17-21

СаО 10,2-14,7

810 0,3-3,0, Ма о 0,5-2,5

К О 0,2-1,0

Мпо 0,2- 0,5

Cr 03 0,03-0,9

ZnO 0 15-1,5 соо 0i3-3,О

Наличие пироксенообразующих компонентов 8102, Сао, Hgo в заданном соотношении обусловливает получение каменного листья с ведущей минеральной Фазой - кислотостойкими магнезиальными пироксенами в виде твердых растворов диопсида (CeÎ.Hgo »

»2Sl 0g) и пижонита Сао 7(Mg, Fe)w

0 88ГО2

Обогащение расплава Мд +при Сао:

Hg О (1 приводит к интенсивному выделению магнетита или твердых растворов на его основе вследствие малой степени насьацения магнезкащь ных пироксенов катионами железа.

Образование начальных фаз жнйжи,ирует введение Cr О, Zno, HnO u

Соо, обусловливажцих кристаллизацжйг минералов со структурой шпинелей: хромйикотита (Мд, Fe) (С r, А1) д 0 1, франклинита Zn (Fe, Мл)2 О,цинк-кобальтовой шпинели ZnCo

Первоочередное выделение шпине» лидов проявляется в виде большого числа центров кристаллизации. спо собствующих зпитаксиальному пироксенообразоваиию в широком интервале температур.

Одновременно повыаение содержания шпинелидов эа счет образования фран»линита, хромпикотита или цинк-кобальтовой шпинели приводит к росту температуры начала деформации отливок.

Воздействие начальных кристаллических фаэ на кристаллические образования в структуре получаемого материала усиливается характерными особенностями процесса кристаллизации магнеэиальных пироксенов, имеющих, как известно, малую линейную скорость роста кристаллов и отличающихся высокой склонностью к зародышеобразованию. такая последовательность минералообразования, качественный и количественный фазовый состав отличия в кинетике кристаллизации минералов

Т а б л и ц.а

» »» »»» Ф»»»»т»»»»»»»»»»

Компоненты

Содержание оксидов, мас.Ф в составе

1 1

3 4 прототип

102

60

5,01

4 5

0,1

Fe>0>

0,55

0 46

22,5

1,5

FeO

1,0

0 1

21,0

10,5

18,0

19,7

10/2

11,0

13,5

СаО

3,0

0,15

0,3 иго

0 35

2,5

2,1

0,5

10319 способствуют получению каменного литья с тонкокрнсталлической структурой (1-30 мкм )пря содержании кристаллической фазы 85-90%, что предопределяет повыщение температу-.

Ры начала деформации материала и обеспечивает получение изделий слож- ной конфигурации и точных размеров .

Остаточная стеклофаза выполняет роль цементирующей прослойки между агрегатами пироксена, повиливая сопро- 10 тивленне материала "выкалыванию" твердых кристаллических зерен при воздействии абразивных сред. Стеклофаза имеет химический состав, близ-. кий к альбиту и микроклнну (К, Na)<

%1>OS 6Sl0>, что обусловливает ее вы сокую кислотбстойкость.

Высокая кнслотостойкость стекло, фаэы и основной крясталлйческой фазы - магиеэиальных пироксенов, придают яолученному материалу яовыаен-. ную.. Устойчивость к действию соля" ной кислоты

Изменение содержания Sl02в сторону умень|миня ((50 мас.%) и А1 0З

- (44,5 мас.Ф )приводит к образованию остаточной стеклофазы, имеющей низкую температуру начала деформации вследствие повышенного содержания оксидов щелочеземельных металлов. Зо

Увеличение SlO> более 60 мас.% я

А1203 более 1о мас.в снижает КРисталлизационную способяость расплава, увеличивая содержание стеклофаэы, что снижает температуру йачала деформации материала

Увеличение содержания основных пнроксенообраэующих оксидов кальция более 1,7 мас.Ф и магния более 21 мас.В при указанном соотио щения S102, А120 нR>0 приводит. к образованию стеклофазы, обогащен-. ной СаО и И00. Уменьшение ионцентрации СвО менее 10,2 мас.Ф и Hg0 менее 17 мас.З обусловливает снижение кристаллнзацяонной способности расплава и приводит к образованию повышенного количества стеклофаэы.

Введение комплексного катйлиза тора кристаллизации, мас,В: ГвуОв

0,1-1;Э, Fe0 О, l-1,5, ИпО 0,2-3,5, .

Crg0S 0,03-0,9, Еп0 0,15-1,5,н

СеО 0,3-:3,0 создает условия для, . образования условно полнокристалли ческой отливки, содержащей 10-15в стеклофазы. Уменьшение количестaa каждого из указанных компонентов комплексного катализатора понижает степень закристаллизованяости мате-:риала. Увеличение содержания .катали тическях компонентов нецелесообраз- . но яэ-. за снижения физико-механйчес-.. ких свойств вследствие необеспечений необходимого содержания остаточной:: стеклофазы.

Составы каменного литья и физико мимические свойства полученного ма- териала приведены в табл. 1 и 2 соответственно.

1031943

Продолжение табл ° 1.

Содержание оксидов, мас.% в составе

3 4 Прототип

Компоненты

j 2

К 0

0,2

0,3

1,0

0,5

Нп0

0,5

0,2

0,3

0,1

0,9

0,03

0,5

0 15

Zn0

1 5

0,7

1,0

Со0

0i 3

3,0

Таблица 2

Состав каменного литья

j 2 J 3 j

Свойства, метод измерения

Прототип

1090

1050 1040

1070

960

Химическая устойчивость в:

20%-ный НС!

99,33

99,4 99,9

99,2

99,7

Концентрированная

Н 2504 (ГОСТ 473. 1-72 99, 8

99,9

99,8

99,9

99,98

Износостойкость, кг/м ГОСТ . 6787-80 0,17.

0,19

0,20

0.,19

0,045

Технологические параметры получения материала: температура плавки составов 1350-1380 C без перегрева расплава для обеспечения необходимого структурирования, выработка в о формы, кристаллизация при 850 С в течение 7-10 мин, освобождение изделий от формы, посадка.их в печь на отжиг с последующим охлаждением со скоростью 80 С/ч до 70 С.

Исходным сырьем для получения каменного литья являются осадочные горные породы: песок, доломит, глина, а также отходы производства, обогащенные СоО, Ni0 и Zn0, ВНИИПИ Заказ 5320/

Филиал ППП "Патент", Температура начала деформации, C, мето-. дика ГИС разработана с учетом основных требований ГОСТа

11009-64

Высокая температура начала деформации материала позволяет получать

5О изделия сложного профиля и точных размеров. Получаемые изделия могут быть использованы в качестве химически- и иэносостойкой защиты оборудования предприятий химической, 55 металлургической, горнообогатительной и энергетической промышленностей. Камнелитые плиты можно также применять в качестве архитектурноотделочного материала светлой ок у раски розового и сиреневого цвета для укладки полов и цоколей зданий промааленного и гражданского стро-, ительства.

27 Тираж 622 Подписное

r.Ужгород,ул,Проектная,4