Устройство для окисления жидких углеводородов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ОКИСЛЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ, преимущественно битума, включающее горизонтальный корпус, барботер, расположенный в нижней части корпуса, и разделительные перегородки с переточными от-. верстиями, разделяющие,корпус на секции , о т л и ч а ю щ е е с я тем, что, с целью повышения степени окисления битума и снижения энергозатрат, каждая секция снабжена дополнительной перегородкой с сегментным отверстием в верхней части, расположенной около разделительной перегородки, барботер выполнен из секций и вход каждой секции подсоединен к переточному отверстию в радиальной перегородке .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

011 А (19) (И) |

3(51) 10 С 3/04

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ У СВИДЕТЕЛЬСТВУ

7 2 б фиг. 1 (21) 2959253/23-26 (22) 18. 07. 80 (46) 30. 07. 83. Вюл. 9 28 (72) И.В.Провинтеев и С.Г.Атоян (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт кровельных и гидроиэоляционных материалов и иэделий (53) 66.023(088.8) (56) l. Авторское свидетельство СССР

М 95461 кл, В 01 F 3/04, 1950 (прототип) . (54)(57) УС1РОЙС1ВО ДЛЯ ОКИСЛЕНИЯ

ЖИДКИХ уГЛЕВОДОРОДОВр преимущественно битума, включающее горизонтальный корпус, барботер, расположенный в нижней части корпуса, и разделительные перегородки с переточными от-. верстиями, разделяющие корпус на секции, о т л и ч а ю щ е е с я тем, что, с целью повыыения степени окисления битума и снижения энергозатрат, каждая секция снабжена дополнительнойперегородкой с сегментным отверстием в верхней части, расположенной около разделительной перегородки, барботер выполнен из секций и вход каждой секции подсоединен к переточному отверстию в радиальной перегородке °

1032011

Изобретение относится к нефтяному машиностроению, в частности к устройствам для производства дорожных и строительных битумов, а также продукта совместного окисления битума с различными добавками и может найти применение в промышленности кровельных и гидроиэоляционных материалов, а также в нефтеперерабатывающей промышленности.

Известно устройство для окисле- 10 ния жидких углеводородов, преимущественно битума, включающее. горизонтальный корпус, барботер, расположенный в нижней части корпуса, и распределительные перегородки с переточ- 5 ными отверстиями разделяющие корпус на секции 1,1J.

Недостатками известного устройства являются значительный расход воздуха, увеличивающий энергоэатраты устройства, и низкая степень окисления битума из-эа малого пути контакта его с воздухом.

Цель изобретения — повышение степени окисления битума и снижение энергозатрат.

Поставленная цель достигается тем, что в устройстве для окисления жидких углеводородов, преимущественно битума, включающем горизонтальный корпус, барботер, расположенный в нижней части корпуса, и разделительные перегородки с переточными отверстиями, разделяющие корпус на секции, каждая секция снабжена дополнительной порогородкой с сегмент- З5 ным отверстием в верхней части, расположенной около разделительной перегородки, барботер выполнен иэ секции и вход каждой секции подсоединен к переточному отверстию в раз- 40 делительной перегородке.

Такое выполнение устройства обеспечивает повышение степени окисления битума и снижение энергозатрат..

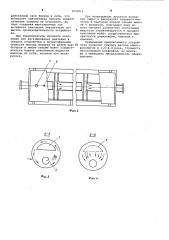

На фиг.1 изображено устройство для 45 окисления жидких углеводородов; на фиг.2 — то же вид сверху; на фиг ° 3 сечение A A на фиг.1; на фиг.4 — сечение Б-Б на фиг.1; на фиг.5 — вариант выполнения устройства; на фиг.б — то же, вид сверху; на фиг.7 схема подключения устройства.

Устройство включает горизонтальный корпус, смонтированный на станине 1. Корпус разделен на две и более секции 2 посредством разделитель- 55 ных перегородок 3. В нижней части корпуса, расположен барботер 4, выполненный иэ секций в виде трубы, диаметр которой составляет 0,25 диаметра корпуса. Выбранное соотноше- 60 ние размеров обеспечивает удерживание в верхнем положении максимального количества жидкости и лишь часть ее в объеме, подаваемом насосом, уносится с воздухом иэ данной 65 секции в следующую. При соотношении диаметра барботера и диаметра корпу- са, меньшем 0,25, резко возрастет сопротивление движению газожидкостной смеси, т.е. увеличиваются энергозатраты. При соотношении диаметра барботера и диаметра корпуса, большем 0,25, уменьшится рабочий объем секции, т.е. снизится производительность устройства.

Расстояние от нижней образующей секции 2 до нижней образующей барботера 4 составляет 0,125-0,135 диаметра корпуса. В барботере 4 выполнена продольная щель 5, ширина которой в каждой секции равна ширине секции барботера 4 первой секции, умноженной на отношение давления воздуха перед первой секцией к давлению в барботере данной секции.

Выходное отверстие расположено под углом 30-45 по отношению к вертикальной оси барботера. Конец барботера заглушен. Между секциями

2 около разделительных перегородок

3 установлены перегородки 6, образующие с последними переточные камеры. В верхней части перегородки б выполнено отверстие в виде сегмента, высота и радиус которого, проведенные из центра секции 2, соответственно равны 0,3 и 0,75 радиуса секции. Расположение сегментного отверстия 7 и его размеры определяются, исходя из требований сохранности максимального уровня жидкости в каждой секции 2 и снижения до минимума уноса окисляемой жидкости из предыдущей секции в последующую. При этом энергозатраты на перемещение жидкости и газа минимальны.

В разделительной перегородке вы.полнено переточное отверстие, диаметр которого равен диаметру барботера 4 для сообщения полости предыдущей секции с полостью барботера 4 последующей секции, присоедияяемого либо непосредственно к разделительной перегородке 3, либо посредством штуцера с фланцем, при этом на цилиндрической поверхности секции 2 имеются штуцеры для установки манометров 8 и термопар 9, а также штуцеры для соединения каждой секции с маслопроводом для ввода различных добавок, разогрева и удаления окисленного битума иэ устройства.

Расстояние между перегородками 3 и б составляет 0,1 диаметра корпуса. При уменьшении этого расстояния увеличивается сопротивление движени . газожидкостной смеси, что приводит к увеличению энергозатрат, При .. увеличении этого расстояния уменьшается полезный объем каждой секции.

Указанное соотношение размеров обес-.

1032011

50 где f — площадь поперечного сечеИ ния отверстия барботера и-й секции, му

Q - вес битума, подаваемого в барботер, кг/ч;

65 печивает ь инимальные местные потери давления при переходе иэ предыдущей секции в барботер последующей секции и минимально необходимую величину отвода окисляемой жидкости.

При значительных габаритах устрой- 5 ства, а также для облегчения его ремонта и очистки корпуса, оно может иметь на торцовых поверхностях

Каждой секции люки-лазы, а барботер 4 каждой последующей секции 10 вставляется в штуцер большого диаметра этой секции и своим фланцем эажимается между фланцами этой и предыдущей секции.

При использовании устройства в 15 качестве приставки -к кубовой или полуколонной установки, штуцер, имеющийся на задней стенке последней секции, присоединяют к штуцеру, расположенному на стенке куба или колонны, а передний штуцер первой секции и все нижние штуцеры секции присоединяются к тому же кубу или колонне. К штуцеру на передней стенке первой стенки присоединяются также воздухопровод для подачи воздуха в устройство.

При использовании устройства вкачестве основного для самостоятельной установки его присоединяют, например к испарителю посредством массопровода с насосом, аналогично вышеописанному, кроме того, газопро.вод соединяют с верхней частью испарителя, который в свою очередь соединен с печью для дожига газов и З5 сборником конденсата.

Все приведенные выше соотношения размеров барботера и сегментного отверстия выбраны из основного условия - в процессе окисления:в каж- 40 дой секции должно сохраняться максимально возможное количество окисляемой жидкости, а расходуемый в каждой секции перепад давления воздуха должен на 90-95% расходовать- 45 . ся на создание кинетической энергии скорости движения газожидкостной смеси в момент ее вылета из отверстия барботера.

При подаче битума, как исходного, так и рециркулята, через барботер вместе с воздухом, скорость вылета последнего иэ отверстия барботера определяется термодинамическим уравнением — плотность битума, подаваемого в барботер, кг/м у

- вес воздуха, подаваемого на окисление; кг/ч;

8 — плотность воздуха при начальном давлении, кг/м 1

Р— давление воздуха в и-й секции, атм;

Таким образом, при. введении битума с воздухом в каждую секцию устройства через барботер, как следует из приведенной формулы, скорость вылета воздуха иэ щели барботера увеличивается на величину, равную, м/сек

Зьоо 1,„3 .

Изменяя величину, можно иэменять скорость вылета, а следовательно, скорость окисления в широких пределах без увеличения подачи воздуха на окисление.

Устройство работает следующим образом. .Внутренний объем каждой секции 2 заполняют жидкостью; подвергающейся окислению и нагретой до 240-250 С затем в барботер 4 первой секции 2 одновременно с подаваемым насосом из сепаратора или куба битумом подают воздух под давлением 8-10 атм.

При выходе из цели 5 барботера 4 часть статического напора превращается в кинетическую энергию движения смеси воздуха с битумом, вылетающей из щели 5 со скоростью

20-30 м/сек. Под действием кинетической энергии струи смесь жидкости, находящаяся в зоне щели 5, активно дробится, перемешивается с воздухом и увлекается вверх, при этом жидкость омывает поверхность стенок секции, чем исключает отложение кокса на них. Схема движения жидкости показана на фиг.3 и 4 °

В верхней части секции газ в основном отделяется от жидкости и через отверстие 7 перегородки б поступает вместе с подаваемым битумом и рециркулятом в переточную камеру и затем в барботер 4 следующей секции. В барботере 4 при .потере на.— пора смесь воздуха с битумам вновь приобретает скорость при выходе из щели, т.е. процесс повторяется аналогично вышеописанному.

Таким образом, смесь воздуха с битумом при проходе через устройство многократно подвергается дросселированию в щелях барботеров, интенсивному перемешиванию в зоне .барботажа с жидкостью, что отсутствует в существующих аппаратах, в том числе и в трубчатых реакторах, При многократном барботировании воздуха на выходе из устройства остаточная концентрация кислорода в от1032011 работанном гаэе близка к нулю, что позволяет значительно снизить энерге тические затраты на окисление, за счет создания многократных эон активного окисления значительно повысить производительность устройства.

При периодическом процессе окис» ления для регулирования давления в секциях устройства и интенсификации скорости выхода воздуха из щелей бар- 10 ботеров в любую секцию может осуществляться подача окисляемой жидкости насосом иэ куба, колонны или испарителя, При непрерывном процессе исходное сырье и рециркулят подаются насосом в барботер первой секции вместе с воздухом, благодаря чему во всех секциях количество окисляемой жидкости стабилизируется и процесс окисления может осуществляться при кратности циркуляции, близкой к единице.

Применение предлагаемого устройства позволит снизить расход электроэнергии в 1,5-2,0 раза, стоимость изготовления установки, ее монтажа и уменьшить металлоемкость оборудования, 103 2011

ВНИИПИ -Заказ 5328/30 Тираж 503 . Подписное

Филиал tlHG "Патент", r.Óæãîðîä,óë.ÏÐîåêòíàÿ,4