Устройство для циркуляционного вакуумирования стали

Иллюстрации

Показать всеРеферат

УСТРОЙСТЮ ДЛЯ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ, содержащее Вакуумную камеру, всасывающий и сливной патрубки, отличают щ е е с я т&л, что, с целью повышения качества металла, камера снабжена по крайней мере одной перегородкой , устаиовленной параллельно оси камеры и образующей с ее днищем отверстие, сечение которого больше сечения сливного патрубка.

союз сове ских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУбЛИК (19) (11) 3(51) C 21 С 7/10, ll " т г

1 „1

": : ..: ...,,-..:,1 !

H АВТОРСКОМ,Ф СНИДЕТЕПЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИзобРЕТЕНИЙ И ОТКРЫТИЙ (21) 3344976/22-02 (22) 81 (46) 30.07.83. Бюл. 9 28 (72) В.Н.Лебедев, Г.В.Алексенко

Б.П;Чумаков,,A.A.Травин, В.Ф.Ситйнков, М.М.Кудрявцев и Ю.В.Лапинер (53) 669.046.517(088.8) (56) 1. Авторское свидетельство СССР

)) 379638, кл. С 21 С 7/10, 1968.

2. Патент: ФРГ )) 1154818, кл. С 21 С 7/06, 1971. (54) (57) УСТРОЯСТВО ДЛЯ ЦИРКУЛЯЦИОННОГО ВАКУУИИРОВАНИЯ СТАЛИ, содержащее вакуумную камеру, всасывающий н сливной патрубки., о т л и ч а ю щ щ е е с я тем, что, с целью повышения качества металла, камера снабжена по крайней мере одной перегородкой, установленной параллельно оси камеры и обраэующей с ее днищем отверстие, сечение которого больше сечения сливного патрубка.

1032025

Изобретения относится к внепечной вакуумной обработке стали.

Известно устройство для вакуумирования стали, содержащее вакуумный объем с патрубком (1).

Однако это устройство предполагает проводить .вакуумирование в камере, имеющей один вакуумный объем, в который сталь засасывается, вакуумируется и возвращается эа .ем иэ него в раэливочный ковш.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для циркуляционного вакуумирования стали, состоящее иэ вакуумной камеры, всасывающего и сливного пат- рубков (2).

Известное устройство обладает существенными недостатками.

Во-первых, с применением данной конструкции вакуумной камеры не достигается глубокое удаление водорода, так как вследствие бурного процесса раскисления расплава углеродом давление в камере подцерживается большую часть .времени на высоком значении (10 — 20 мм. рт.ст.

При этом нельзя также увеличивать время вакуумирования,так как это вызывает дополнительные потери тепла металлом, дополнительный перегрев металла в печи, что сводит на нет экономическую выгоду вакуумной обработки.

Во-вторых,легирующие материалы в . конце процесса дегазации дают в общую камеру, они попадают и во всасывающий патрубок, где окисляются

Свежей, насыщенной кислородом порцией стали, в связи с чем снижается количество усваивающихся добавок.

Цель изобретения — повышение качества металла.

Поставленная цель достигается тем, что в устройстве для цркуляционного вакуумирования стали, состоящем иэ вакуумной камеры, вса.сывающего и сливного патрубков, камера снабжена по крайней мере одной .перегородкой, установленной параллельно ее оси и образующей с ее днищем отверстие, сечение которого больше сечения сливного патрубка.

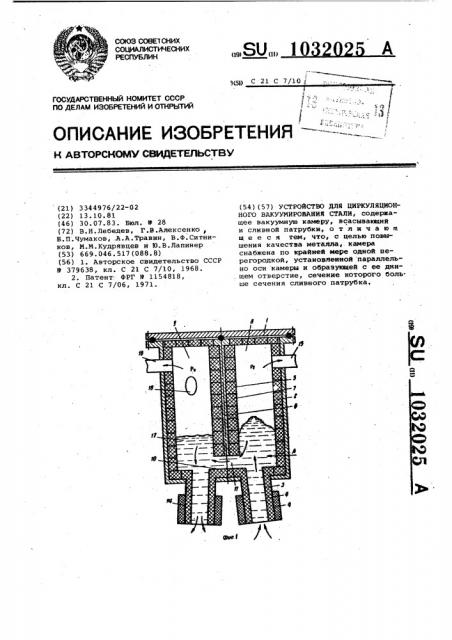

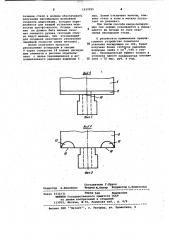

На фиг;1 дано предлагаемое устройство, общий вид; на фиг.2 вид A на фиг.l с одним отверстием; на фиг.3 - то же, с двумя отверстия ми.

Устройство содержит вакуумную камеру 1 с футеровкой 2, отходящий от нее всасывающий патрубок 3 с футеровкой 4, перегородку 5 с остовом 6 и футеровкой 7, которая

I делит камеру на две секции 8 и 9.

В нижней части камеры 1 перегородка

5 образует с днищем 10 камеры 1 одно

5Î

55 отверстие 11 или два отверстия 12 и 13 .. (фиг. 3) . Кроме того, устройство содержит сливной патрубок 14.

Устройство работает следующим образом.

Ковш со сталью, например 20ХН3А, нагретой до 1610 С, устанавливают под патрубки 3 и 14, так что они

Р оказываются погруженными в металл, на глубину 200-300 мм. После этого включают вакуумные насосы, которые с помощью вакуумпроводов 15 и 16, находящихся в разных секциях, соответственно 8 и 9 камеры 1, откачивают воздух из камеры, забирая одновременно по патрубкам сталь из ковша в камеру. Одновременно во всасывающий патрубок 3 вводят инерт ный газ. После, того, как сталь 17 поднимается на барометрический уро-.. вень 1,4 м}, в нижней части камеры отверстия 11 или 12 и 13 перекрываются металлом, так как их высота меньше, чем высота подъема металла в камере, которая в оптимальном ва-. рианте составляет 10-30 см (эта величина проистекает из условий кинетики дегаэации). Отсюда проистекает,. диапазон высоты отверстия, который может быгь равным 5-25 см.

Таким образом s нижней части камеры металл и перегородка образуют гидрозатвор, который изолирует секции 8 и 9 друг от друга. При этом :. эти секции обрабатывают металл в различных режимах: секция 8 в основном производит раскисление металла углеродом и содержит газ при давлении Р8,. секция 9 в основном производит удаление водорода и содержит r газ при давлении Р9 . Так как кисло..е рода в металле содержится значительно больше, чем водорода, и в секцжю

8 вдувают инертный гаэ, давление значительно больше, чем давление Р9 . Металл сначала поступает в секцию 8, где удаляется кислород, а затем через отверстие :11 (или отверстия 12 и 13) поступает s секцию 9, где удаляется водород, после чего сталь 17 сливают в сталераэливочный ковш. Сталь на своем пути движения через камеру проходит одно

11 или два 12 и 13 отверстия, (при этом второй вариант предпочтительнее, так как металл не может непосредственно из всасывакщего патрубка попасть во вторую секцию камеры, а его переход происходит на самом дальнем расстоянии от сливного патрубка) . Это увеличивает время пребывания расплава в секции 8, что. обеспечивает лучшую дегазацию его и более глубокое разрежение в секции 9. Сечение отверстия или отверс» тий при этом определяется таким образом, что они не должны служить дополнительным сопротивлением

1032025

Редактор А.Власенко

Заказ 5332/31 тиРаж. 568 Подписное. ВйМИПИ Государственного крмитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4/5

Филиал ППП Патент, г. ужгорсщ, ул. Проектная, 4 течению стали и должны обеспечивать получение максимальнб возможной скорости циркуляции, которая определяется для каждой установки мощностью эрл фт-насоса, Отсюда -:анче ние не должно быть меньше сечения сливного рукава-(который обычно берут меньше, чем всасывающий для создания некоторого увеличения линейной скорости слива металла).

После окончания процесса .раскисления углеродом в секцию

9 через отверстие 18 подают легирую. щие элементы и расплав обрабатывают с целью перемешивания и дополнительного удаления водорода 5 мин. Затем отключают насосы, сливают сталь в ковш и металл поступает на разливкч.

При таком способе ввода легирующнх они хорошо усваиваются и уменьшаются их потери за счет окис-ления кислородом стали.

B результате применения предлагаемого устройства повысится

Ю усвоение легирующих на 10%, будет . получено более глубокое удаление водорОда (ниже 2 см /100 г стали). Экономический эффект только в условиях одного предприятия составе

15 ляет н 70 тыс. руб. в год.

Составитель 1.йрусс ф хред ц репер )(орректюр Л Зимокосов