Протяжка

Иллюстрации

Показать всеРеферат

1.ПРОТЯЖКА, содержащая корпус , в котором выполнен центральный канал, сообщанядайся со стружкоотводными отверстиями, и хвостовик, отличающаяся тем, что, с целые расширения технологических возможностей путем принудительного удаления стружки по мере её накопления в центральном канале корпуса, протяжки, хвостовик снабжен поршнем с рабочим торцом, который установлен в упсалянутом канале с возможностью перемещения вдоль его-оси, причем в одном крайнем положении рабочий торец поршня расположен перед первым стружкоотводным отверстием , а в другом - за последним стружкоотводньвд отверстием. 2„ Протяжка по По 1, о т л и ч аю щ а я с я тем, что длина поршня вьтолнена большей расстояния между началом одного крайнего и концом другого крайнего стружкоотводящего § отверстия 3. Протяжка по ппс 1 и 2, о т (Л л и ч а ю щ а я с я тем, что на рабочем торце поршня выполнен кольс цевой режущий зуб.

союз советских

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (е ot) 3ДП В 23 D 43/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Й АВЕН зСНОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУ Д СТВЕННЫЙ КОМИТЕТ СССР

00 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ, (21. ) 3427404/25-08 (22) 26.04.82 (46) 07,08.83. Бюл. 9 29 (72) Б.И.Долгин, 6.П„Слепов, A.Б.-Долгин, A.Ñ.Øàâðååâ и Е.В.Спиридонов (71) Ивановский завод автомобильных краков Производственного обьединеиия "автокран" (53) б21.919.3(088.8) (56} 1. Авторское свидетельство СССР

Р 360176, кл„ В 23 D 43/02, 1971 (прототип). (54)(57)1,ПРОТЯЖкл, содержащая кор- пус, в котором выполнен центральный канал, сообщающийся со стружкоотводными отверстиями, и хвостовик, отличающаяся тем, .что, с целью расширения технологических возможностей путем принудительного удаления стружки по мере ее накопления в центральном канале корпуса, протяжки, хвостовик снабжен поршнем с рабочим торцом, который установлен в упомянутом канале с возможностью перемещения вдоль его .оси, причем в одном крайнем положении рабочий торец поршня расположен перед первым стружкоотводным отверстием, а в другом — за последним стружкоотводным отверстием.

2. Протяжка по п.1, о т л и ч аю щ а я с я тем, что длина поршня выполнена большей расстояния между началом одного крайнего и концом другого крайнего стружкоотводящего отверстия. е

3. Протяжка по пп. 1 и 2, о т— л и ч а ю щ а я с я тем, что на рабочем торце поршня выполнен коль цевой режущий зуб.

1033273

Изобретение относится к металлообработке и может быть использовано для обработки внутренних цилиндрических поверхностей.

Известна сборная прошивка для обработки пазов, в корпусе которой

5 выполнен центральный канал, сообщающийся со стружкоотводными отверстиями .{1j.

Однако длина обрабатываемых этой прошивкой отверстий ограничена условием размещения стружки в цент-. ральном канале.

Цель изобретения — расширение технологических возможностей путем принудительного удаления стружки 35 по мере ее накопления в центральном канале корпуса протяжки.

Указанная цель достигается тем, что в протяжке, имеющей корпус с центральным каналом, сообщающимся со стружкоотводными отверстиями, >и хвостовик, последний снабжен поршнем с рабочим торцом, который уста-. новлен в упомянутом канале с воз,можностью перемещения вдоль его оси, причем в одном крайнем положении

:рабочий торец поршня расположен перед первым стружкоотводным отверстием, а в другом — за последним стружкоотводным отверстием.

Кроме того, длина поршня выполнена большей расстояния между началом одного крайнего и концом другого крайнего стружкоотводящего отверстия что повышает надежность работы протяжки, исключая попадание стружки между поверхностями центрального канала и поршня и заклинивание последнего.

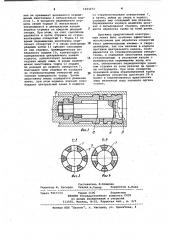

На рабочем торце поршня, выталкивающем стружку из центрального ка- 40 нала, выполнен кольцевой режущий зуб, На фиг. 1 показана протяжка в момент крайнего положения рабочего торца поршня перед первым стружкоот- 45 водным отверстием, продольный разрез

t на фиг. 2 - протяжка в момент крайнего положения рабочего торца поршня эа последним стружкоотводным отверстием, продольный разрез; на фиг, 3 - разрез А-A на фиг. 1; на фиг.4 - разрез Б-Б на фиг. 1.

Протяжка состоит из корпуса 1 и хвостовика 2. На корпусе 1 выполнен направляющий поясок 3, деформирующий дорн 4, секция режущих зубьев

5 и калибрующий дорн б. Количество дорнов и режущих зубьев может быть различным в завиеимости от качества заготовки отрубы) и толщины дефектного слоя. Режущие зубья 5 распола- 60 гаются в шахматном порядке. Перед каждым режущим зубом 5 в корпусе выполнено стружкоотводное отверстие

7, величина которого равна или несколько больше длины режущей кромки 65 зуба. Отверстия 7 выходят в центральный канал 8 корпуса. Хвостовик

2 вставлен в центральный канал корпуса 1. с воэможностью осевого перемещения относительно последнего.

Величина возможного перемещения хвостовика относительно корпуса ограничена наружным буртом 9 и поршнем 10. В левом крайнем положении хвостовика(фиг. 1) рабочий торец поршня 11 располагается перед. первым стружкоотводным отверстием 7.

Когда хвостовик находится в крайнем правом положении (фиг. 2), рабочий торец 11 поршня размещается за последним стружкоотводным отверстием

7. Своей цилиндрической поверхностью поршень 10 контактирует с поверхностью центрального канала корпуса, причем длина .поршня больше величины перемещения хвостовика, так что при крайнем правом положении последнего торец 12 поршня не доходит до первого стружкоотводного отверстия 7.

На рабочем торце поршня выполнен кольцевой режущий зуб 13. Наружный

-бурт 9 выполнен в виде съемного кольца и закреплен на хвостовике гайкой 14. Протяжка содержит также тяговый орган 15 станка. обрабатываемую трубу 16, стружку 17.

Протяжка работает следующим образом.

Хвостовик 2 своим наружным буртом

9 соединяется с тяговым органом 15 станка, предварительно пропущенным в отверстие обрабатываемой трубы 1б. Затем протяжке сообщается движение резания — влево (фиг. 1). При этом направляющий поясок 3 центрирует протяжку, дорн 4, деформируя трубу, придает ее отверстию форму точной окружности заданного диаметра, следующие эа дорном 4 режущие зубья

5 срезают дефектный слой с поверхности трубы. Калибрующий йорн б выглаживает поверхность отверстия, придавая ей окончательную точность и шероховатость.

Во время резания поршень 10 находится в крайнем левом положении, рабочий торец 11 располагается перед первым стружкоотводным отверсти" ем 7, центральный канал 8 корпуса с отверстиями 7 свободны. Стружка

17 от режущих зубьев 5 попадает через стружкоотводные отверстия 7 в центральный канал 8 корпуса и на-.. капливается там. После обработки отверстия трубы на определенную длину ее величина может быть рассчитана или установлена экспериментально) тяговый орган станка реверсируется, сообщая хвостовику 2 протяжки обратное движение (вправо, фиг. 2). При этом корпус 1 протяжки остается неподвижным, удерживаясь силами трения ° Величина этого движе-!

1033273

Составитель Л.Климова

Редактор И. Касарда Техред И,Тепер Корректор А.Повх

Заказ 5517/13 Тираж 110б Подписное

ВНИИПИ Государственногс комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 ния не превышает возможного перемещения хвостовика 2 относительно корпуса 1. В процессе перемещения пор.- . шень своим торцом 11 выталкивает накопившуюся в центральном канале корпуса стружку за пределы режущей секции. При этом, за счет сцепления удаляется и часть стружки из стружкоотводных отверстий 7. Торец 11 во время перемещения хвостовика пересекает отверстия 7 и своим кольцевым режущим зубом 1.3.срезает свисающую из них стружку. Цилиндрическая поверхность поршня 10, контактируя с поверхностью центрального канала корпуса, препятствует попаданию стружки между ними. В конце перемещения хвостовика торец 12 поршня не доходит до первого отверстия 7, благодаря чему стружка не попадает из стружкоотводных отверстий под тяговую поверхность торца. Затем хвостовику вновь сообщается движение влево, при этом пораень вначале освобождает центральный канал 8 корпуса со стружкоотводными отверстиями 7, а затем, дойдя до упора в корпус, сообщает ему следующий ход резания.

Периодически чередуя движения резания и выталкивания стружки, производится обработка трубы на всей длине.

Протяжка предлагаемой конструк-ции может быть особенно эффективно использована для обработки отверстий

30 гильз длинноходовых пневмо- и гидроцилиндров, так как наличие в корпусе протяжки центрального канала, сообщающегося со стружкоотводными отверстиями, и снабжение хвостовика поршнем, установленным s укаэанном канале с возможностью перемещения вдоль его оси, обеспечивает периодическое удале. ние стружки из зоны резания за преде-лы инструмента. При этом отношение

20 возможной длины обрабатываемой трубы к диаметру отверстия достигает 20 и более и-ограничивается практически лишь величиной хода тягового органа станка.