Автомат для таблетирования волокнистого порошкового материала

Иллюстрации

Показать всеРеферат

СОЮЗ СОЦЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (II) 3(Я) В 29 С 1 02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСНОМУ СВЩфТЕЛЬСТВ (211 3363363/23-05 (22) 09,12.81 (461 07 ° 08.83 Бюл. 9 29 (72) И.A.Çîòoâ, В.С.Семен-Оглу и Л.Л.Щеглов (53),678 ° 057(088.8) (56) 1. Авторское свидетельство СССР

Р 361089, кл . В 28 В 1/02, 19б9.

2 ° Завгородний В.К. Механизация и автоматизация переработки нластических масс. N. "Машиностроение", 1970, с, 320-321 (прот тип). (54), (57) АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ

ВОЛОКНИСТОГО ПОРОШКОВОГО МАТЕРИАЛА, содержащий загрузочное, прессующее, выталкивающее устройства, систему нагрева и ротор-, включающий в .себя три диска, средний из которых установлен с возможностью поворота и выполнен с размещенными по его периферии сквозными матрицами, а верхний — с соосными матрицам от-.", верстиями, совмещенными с загрузочным, прессующим, выталкивающим, устройствами, о т л и ч а ю щ и и с я тем, что, с целью повышения производительности и качества таблеток, в нижнем и верхнем дисках между загрузочным и прессующим устройствами выполнены соосные отверс.тия, в котбрых установлены перфорированные пластины, причем указанные отверстия сообщены с системой подачи и отсоса газообразного теплоносителя.

1033343

Изобретение относится к устройствам для переработки пластических масс и может быть использовано в химической, электротехнической промышленностях и других отраслях народного хозяйства.

Известен автомат для таблетирования волокнистого пресс-материала, который содержит механизм распушки брикета и подачи материала, выполненный в виде встречно вращающихся полых валков с радиально-выдвижными клыками, установленными на эксцентричных осях, расположенную над валками каретку с загрузочным бункером, оборудованную механизмОм дпя сообщения ей качательного движения, обогреваеьый электронагревателем дозатор плунжерного типа и устройство Формообразования таблеток 1).

Недостатками данного автомата являются низкая производительность, так как операции процесса осуществляются последовательно во времени„ низкая эффективность работы нагре- " вателя, так как нагрев материала осуществляется в уплотненном состоянии и преимущественно поверхностных слоев, соприкасающихся с на-. гретой поверхностью цилиндров, поэтому автомат не позволяет получить равномерно и достаточно нагретых таблеток, пригодных для прессования из них иэделий высокого качества> кроме того, затруднена загрузка материала,-которая осуществляется через боковое окно цилиндра перпендикулярно направлению прессования.

Наиболее близким к предлагаемому является автомат для таблетирования волокнистого порошкового материала, содержащий загрузочное, прессующее, выталкивающее устройства, систему нагрева и ротор, включающий три диска, средний иэ которых установлен с воэможностью поворота и выполнен с размещенными по его периферии сквозными матрицами, а верхний — с соосными матрицам . отверстиями,, совмещенными с загрузочным,.прессую ющии, выталкивающим устройствами и с системой нагрева f2).

Однако известное устройство характеризуется сложностью и громоздкостью конструкции, отсутствием системы нагрева материала перед: прессованием, чтс снижает качество таблеток и производительность машины.

Цель изобретения — повышение производительности и качества таблеток.

Цель достигается тем, что в автомате для таблетирования волокнистого порошкового материала, содержащем загрузочное, прессующее, выталкивающее устройства, систему нагрева и ротор, включакщий в себя три диска, средний из которых установлен

1О

30 с возможностью поворота и выполней с размещенными по его периферии сквозными матрицами, а верхний с соосными матрицам отверстиями,, совмещенными с загрузочным, прессующим, выталкивающим устройствами, в нижнем и верхнем дисках между загрузочным и прессующим устройствами выполнены соосные отверстия, в которых установлены перфорированные пластины, причем указанные отверстия сообщены с системой подачи и от сос а газ ообраз ного теплоносителя.

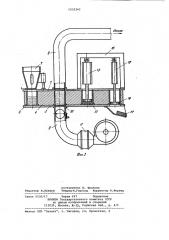

На фиг. 1 показан автомат, общий вид на фиг. 2 - то же, вид в плане на Фиг. 3 - схематическое иэображение последовательности выполнения операций.

Автомат содержит раму 1 с установленным на ней ротором, состоящим из диском 2,3 и 4. Диски 2 и 3 - неподвижны, а диск 4 установлен между дисками 2 и 3 с возможностью поворота посредством шестеренчатой передачи 5 от электродвигателя и фиксации в четырех позициях и выполнен с равно расположенными по его периФерии четырьмя сквозными матрицами 6., Верхний диск 2 установлен на ра-- ме 1 неподвижно и выполнен с четыщЬмя отверстиями,соосными,матрицам диска 4.Над одним из отверстий диска 2 смонтировано загрузочное устройст во,. выполненное в виде бункера 7, установленного с возможностью отво» да в сторону. Следующее отверстие неподвижного диска 2 по направлению поворота диска 4 сопряжено с отса сывающим патрубком 8 сИсТемй по-дачи и отсоса газообразного теплоно« сителя и расположено соосно отверс40 тию, выполненному в неподвижном диске 3 и сопряженному с нагнетательным патрубком 9 той же системы, образуя таким образом общий воздуховод.

Для предотвращения уноса загружаемого в матрицу 6 материала в соосно расположенных отверстиях нижнего

3 и верхнего 2 дисков установлены перфорированные нластйны 10. Нагнетательный патрубок 9 присоединен к калориферу 11.

В очередном отверстии диска 2 расположен поршень 12 прессующего устройства. Усилие прессования на поршне 12 создается гидроцилиндром

55 13. В четвертом отверстии диска 2 расположен поршень 14 выталкивающего устройства, перемещение которого осуществляется посредством гидроцилиндра 15. Гидроцилиндры 13 и

60 15 смонтированы на кронштейне 16.

Работа автомата осуществляется следующим образом.

В исходном положении поворотный диск 4 фиксируется в позиции, в которой все его четыре сквозйые

1033343 матрицы совмещены с отверстиями .верхнего диска 2.

После загрузки навески материала из бункера 7 через. отверстие в диске 2 в одну из матриц б диска 4 осуществляется поворот диска 4 на

90О, при этом матрйца, заполненная материалом, перемещается до сов мещения с отсасывакицим 8 и нагнета- . тельным. 9 патрубками. системы подачи и отсоса газообразного теплоносите- 10 ля. Горячий -воздух (теплоноситель) от калорифера 11 продувает материал и нагревает его до размягчения свя- . зуки4е го, Затем осуществляется очередной поворот диска 4 на 90а до совмещения матрицы с нагретым материалом и прессующего устройства. В этой позиции поршень 12, приводимый в движение гидроцилиндром 13, осуществля- > ет: прессование нагретого материала в таблетку до заданной плотности. .После возврата поршня 12 в исходное положение осуществляется поворот диска 4 в следующую. позицию, где сформованная таблетка 17 выталкивается через отверстие в нижнем диске 3 посредством поршня 14 и гидроцилиндра 15.

После возвращения поршня 14 в исходное положение осуществляется поворот диска 4 на 90 и цикл рассматриваемой нами матрицы повторяется,,при этом в остальных матрицах одновременно и в той же последовательности осуществляются вышеперечисленные операции.

Использование предлагаемого изобретения позволяет получить равномерно нагретые до 100 C таблетки массой 5 кг, повысить производительность за счет одновременного выполнения операций процесса во всех позициях поворотного диска, и качество таблеток за счет более эффективного и равномерного прогрева всей массы материала в потоке горячего воздуха.

Использование прогретых таблеток при переработке их в иэделия снижает удельное давление прессования с

600 кгс/см -до 300 кгс/см, увеличи,вает срок службы пресс-форм на

35-40%. Продолжительность цикла прессования сокращается на 20-25%, а также. улучшаются физико-механические свойства изделий из этих таблеток..

1033343

Составитель И. Фролова

Редактор В.Ковтун Техред М.Гергель Корректор A.Ôåðåíö

Заказ 5530/17 Тираж 647 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4