Линия для сборки покрышек пневматических шин

Иллюстрации

Показать всеРеферат

ЛИНИЯ ДЛЯ СБОРКИ ПОКРБВЯБК ПНЕВМАТИЧЕСКИХ ШИН, содержащая последовательно установленные по ходу техйологического процесса операцион :ные сборочные станки, устройство дл перемещения сборочных бар абанов по рабочим позициям в виде тележек спутников и связывающий между собой операционные сборочные станки транспортный путь, о т л и ч -а ю щ ая с я том, что, с целью упрощения подачи материалов на сборочный барабан для повышения автоматизации процесса сборки, операционные сборочные станки расположены своим фронтом параллельно транспортному пути и снабжены средствами для передачи сборочных барабанов с тележек-спутников в рабочую зону сбррючного станка , каждое из которых выполнено в виде поворотных рычагов, одними концами закрепленных на поворотном валу, ана других концах снабженных захватаили, связанными с пневмоцилиндрами и упорами для зажатия цапф сборочного барабана, и привода для поворота рычагов в виде двух пар силовых цилиндров, каждая пара шарнирно связана с соответствующим рычагом и цилиндры каждой пары шарнирно связаны между собой посредством поворот .ной серьги.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„3 А

3(59 В 29 Н 17 00 В 29 Н 17

ОПИСАНИЕ ИЗОБРЕТЕНИЯ;

Ф

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГООУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТИРЫТИИ (21) 3298176/23-05 (22) 19 ° 03.81 ,(46). 07. 08.. 83. Бюл. 9 29 (72) Б.И. Петров, A.M. Решетя н, A.Ã.3óáåíêî, В.П.Пичугин,lO ° П.Ходинов, И.N.Móñëàåâ и Г.Л.Портный (71) Всесоюзный научно-исследовательский и конструкторский институт по оборудованию для шинной промышленности (53» 678 ° 054:678.065 (088..8) (56) 1.Лвторское свидетельство СССР

Р. 765007, кл. В 29 Н 17/14,1978.

2. Линии для сборки автомобильных покрышек. Обзорная информация.

И ЦИН1ИХИМНЕФТЕМЫ3г 1972юс.18-22, (прототип). (54) (57) ЛИНИЯ ДЛЯ СБОРКИ ПОКРЫШЕК

ПНЕВМАТИЧЕСКИХ ШИН, содержащая последовательно установленные по ходу технологического процесса операцион ные сборочные атанки,. устройство для перемещения сборочных барабанов по рабочим позициям в виде тележек» спутников и связывающий между собой операционные сборочные станки транспортный путь, о т л и ч а ю щ ая с я тем, что, с целью упрощения подачи материалов на сборочный ба- рабан для повышения автоматизации процесса сборки, операционные сборочные станки расположены своим фронтом параллельно транспортному пути и снабжены средствами для передачи сборочных барабанов с тележек-спут« ников в рабочую зону сборочного станка, каждое иэ которых выполнено в виде поворотных рычагов, одними концами закрепленных на поворотном валу, а на других концах снабженных захватами, связанными с пневмоцилинд- Е 2 рами и упорами для эажатия цапф сборочного барабана, и привода для по-, ф/ф ворота рычагов.в виде двух пар силовых цилиндров, каждая пара шарнирно связана с соответствующим рычагом и.цилиндры каждой пары шарнирно свя- а заны между собой посредством поворот.ной серьги.

1033363

Изобретение относится к оборудованию шинной промышленности и предназначено для сборки узлов покрышек, например, браслетов.

Известна линия для сборки кариа сов покрышек пневматических шин, содержащая сборочные барабаны, последовательно установленные по ходу технологического процесса рабочие .позиции, устройство для перемещения сборочных барабанам по рабочим по- 10 зициям по проходящему между рабочими позициями транспортному пути, выполненному в виде установленных над рабочими позициями и снабженных при водами для ВозвРатно-поступательно- 5 го перемещения платформ. На платформах смонтированы захваты для перемещения сборочных барабанов по рабочим, позициям, расположенные в пересекающихся по оси симметрии .сборочных барабанов.плоскостях 1 1.

Недостаток известной линии — сложность конструкции иэ-за необхо" димости перемещения захватов вдоль линии сборки, что вызывает необходимость использования большого ко-.. личества приводов. Кроме того, в . связи с тем, что захваты расположены на платформах над сборочными позициями, не вполне обеспечивается безопасность работы операторов,так как при выходе захвата из строя возможно падение барабана.

Известна также линия для сборки покрышек пневматических шин, содержащая последовательно. установлен- 35 ные по ходу технологического процесса операционные сборочные станки, устройство для перемещения сборочных барабанов по рабочим позициям в виде тележек, спутников и свя- 40 эывающий между собой операционные сборочные станки транспортный путь/2J, Недостатком этой линии является ее сложность, использование цепного конвейера для пеРедачи бараба- 45 нов, наличие на цапфах барабанов дополнительных опор, что затрудняет доступ к заплечикам барабана. Кроме того, транспортный путь передачи барабана расположен перпендикулярНо осям операционных станков, так что барабаны проходят между станинами станков, что затрудняет подачу деталей на барабан при сборке

1 покрышек и не,позволяет полностью автоматизировать процесс сборки.

Цель изобретения — упрощение подачи материалов на сборочный барабан для повышения автоматизации процесса сборки.

Поставленная цель достигается тем, 60 что линия для сборки покрышек пневматических шин, содержащая последовательно установленные по ходу тех» нологического процесса операционные сборочные станки, устройство для пе- 65 ремещения сборочных барабанов по рабочим позициям в виде тележек-спутни. ков и связывающий между собой операционные сборочные станки транспортный путь, операционные сборочные станки расположены своим фронтом параллельно транспортному пути и снабжены средствами для передачи сборочных барабанов с тележек-спутников в рабочую зону сборочного станка, каждое из которых выполнено в виде поворотных рычагов, одними концами закрепленных на йоворотном валу, а на других концах снабженных захватами, связанными с пневмоцилиндрами и упорами для зажатия цапф сборочного барабана, и привода для поворота рычагов в виде двух пар силовых цилиндров, каждая пара которых шарнирно связана с соответствующим рычагом и цилиндры каждой пары шарнирно связаны между собой посредством поворотной серьги.

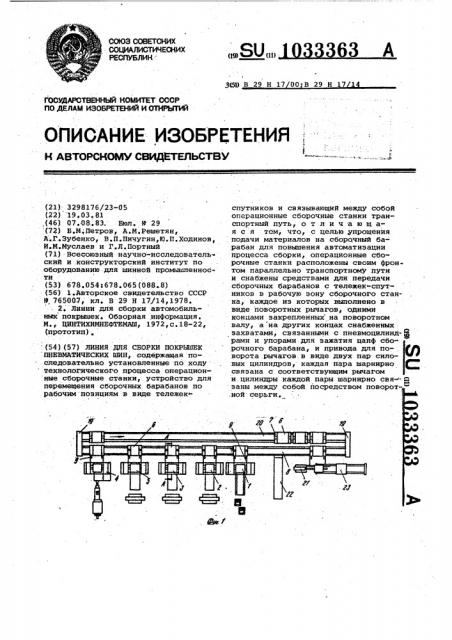

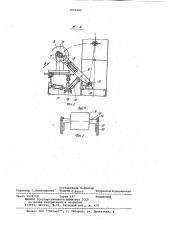

На фиг. 1 схематично изображена предлагаемая линия; на фиг. 2 — разрез A-A на фиг. 1; на фиг. 3 — вид

Б-Б на фиг. 2.

Линия для сборки покрышек пнев-. матических шин содержит последовательно установленные по ходу техно,логического процесса операционные сборочные станки: станок 1 для наложения бортовых лент, станок 2 для наложения герметиэирующего слоя, станки 3 для наложения двух слоев корда, станок 4 для наложения подбрекерных шнуров, операционный станок 5 для съема готового браслета и передачи на дальнейшую сборку.Линия содержит устройство для перемещения сборочных барабанов б по рабочим позициям в виде тележек-спутников 7 и связывающий между собой операционные сборочные станки 1 — 5 транспортный путь 8. Операционные сборочные станки 1 — 5 расположены своим фронтом параллельно транспорт-. ному пути 8 и снабжены средствами 9 для передачи сборочных барабанов б с тележек-спутников 7 в рабочую зону сборочного станка, каждое из которых выполнено в виде поворотных рычагов

10, которые одними концами закреплены на поворотном валу 11, а на других концах снабжены захватами 12, связанными с пневмоцилиндрами 13 и упорами 14 для зажатия цапф 15 сборочного барабана б, и привода для поворота рычагов 10 в виде двух пар силовых цилиндров 16 и 17. Рычаги 10 шарнирно соединены со штоками силовых цилиндров 1б, которые шарнирно связаны с силовыми цилиндрами 17 через поворотные серьги.. Положение рычагов 10 контролируется блоком конечных выключателей 18.

Транспортный путь 8 соединен механизмами 19 для передачи тележек1033363

4 спутников 7, на которых установлен сборочный барабан 6 с браслетом,накойителем 20, представляющим собой. транспортный путь, расположенный между операционными сборочными станками

1 — 4 и операционным станком 21 для съема браслета параллельно осям опе= рационных. станков. Между операционными станками 21 и 1 расположен накопитель 22 пустых барабанов 6 на тележках-спутниках 7. Линия имеет механизм 23 для передачи браслета с барабана 6 на последующие операцион ные сборки.

Линия работает следующим образом.

Тележка-спутник 7 с установленным на нем барабаном 6 подходит к станку 1 для наложения бортовых лент. В исходном положении .средства 9 воздух подан в переднюю полость силовых ци:линдров 17 и заднюю полость силовых цилиндров 16, вследствие чего рычаги 10 находятся в среднем положе- нии между транспортным путем 8 и рабочей зоной станка 1. Подле останова тележки-спутника 7 с барабаном 6 напротив станка 1 воздух подается в переднюю полость силовых цилиндров 16, так что рычаги

10 подводятся к барабану 6 и устанавливаются в положение, показанное на фиг. 2 и 3, Затем подают воэдух в заданную полость пневмоцилиндров 13, так чтозахваты 12 прижимают цапфы,15 барабана 6 к упорам 14 и удерживают барабан эа цапфы 15.

Затем подают воздух в силовые цилиндры 16 и 17, поворачивают;рычаги

10 и устанавливают их в рабочей зоне операционного станка, при этом валы станка выдвигаются, -запирая барабан б. При подаче воздуха в переднюю полость пневмоцилиндра 13. захваты 12 отводятся в исходное положение, освобождая цапфы 15 барабана 6. С помощью силовых цилиндров

16 и 17 рычаги 10 возвращают меха,низм в исходное положение.

После выполнения на операционном сборочном станке, 1 необходимых технологических операций подают воз- дух в заднюю полость пневмоцилиндров 13, так что упоры 14 захватывают цапфы 15 барабана 6, а валы станка отводятся в исходное положение. При подаче воздуха в переднюю полость силовых цилиндров 16 и 17 рычаги 10 поворачиваются и устанавливают барабан 6 на тележку-спутник 7. Захваты

12 пйевмопилиндрами 13 возвращаются

5 в исходное положение. С помощью си.ловых цилиндров 16 рычаги 10 возвра.щаются в исходное положение. Тележку-спутник 7 с барабаном 6 и деталями, наложенными на станке 1, пере10 мещают к следующему операционномустанку. Пикл операций повторяется на других операционных сборочных станках.

После окончания сбОрки уэла— .браслета тележка-спутник 7 с бара- баном 6 и собранными браслетами передается механизмом 19 в накопитель 20 и перемещается по нему в направлении стрелки до упора тележки-спутника 7 в> стоящие впереди.

По мере необходимости выдачи собранных узлов на дальнейшую сборку механизм 19 выдает тележку-спутник

7 с барабаном 6 из накопителя 20 на транспортный путь 8,.по ктэторому она поступает к станку 21 для съема браслета. Механизмом 23.передачи браслета происходит его съем с барабана 6-и передача. на посдедукзцие операции сборки. Средство 9 возвра30 щает барабан 6 на тележку-спутник 7, которая перемещается к станку 1.

Если у станка уже находится тележка-спутник 7 с барабаном в позиции ожидания,то перемещаемая тележ35 ка-спутник 7 поступает в накопитель

20. Если позиция ожидания перед стан ком 1 свободна, то тележка-спутник 7 с барабаном б проходит мимо накопителя 20 без останова. Если позиция

4П ожидания перед станком 1 освободилась, а на станке 21 не начаты операции по съему браслета, то тележкаспутник 7 с барабаном 6 выдается иэ накопителя 20 на транспортный путь 8 и перемещается в позицию ожидания перед станком 1.

По сравнению с базовым объектомлинией для сборки покрышек ЛСПР 6605О 950 предложенная линия имеет большую дифференциацию процесса сборки, позволяет, полностью автоматизировать процесс и повысить цроиэводительность труда.

10333б3 . Составитель Е.Кригер

Редактор О.Колесникова Техред Т фа„та Корректор Ю.Макаренко

Заказ 5531/18 Тираж 647 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытнй

ll3035, Москва, Ж-35, Раушскан наб., д. 4/5 филиал ППП Патент, r. Ужгород, ул. Проектная, 4