Сталь

Иллюстрации

Показать всеРеферат

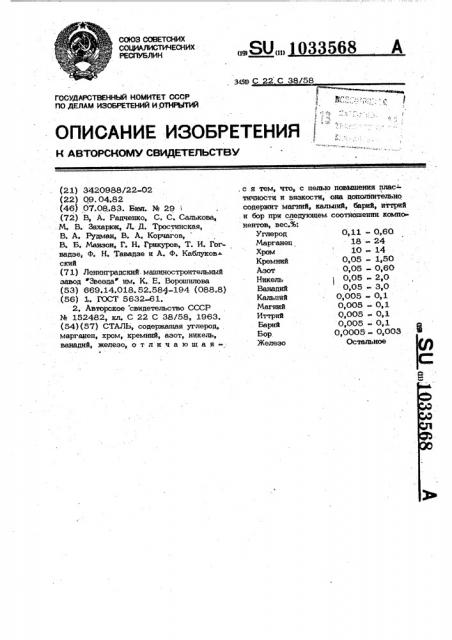

СТАЛЬ, содержащая углерод, марганец, хром, кремний, азот, никель, ванадий, железо, о т л и ч а ю ш а я -, , с Я тем, что, с целью повышения пластичности и вязкости, она дстолнительнр содержит магний, кальций, барий, иттрий и бор при следующем, соотношении компо нентов, вес.%: 0,11 - 0,6О Углерод 18 - 24 Марганец 1О - 14 Хром О,05 - 1,5О Кремний О,О5 - О,60 Азот 1 О,05 - 2,О Никель 0,О5 - 3,0 Ванадий О,ОО5 - 0,1 Кальций О,ОО5 - 0,1 Магний Q,OO5 0,1 Иттрий 0,ОО5 0,1 Барий 0,ООО5.. 0,003 Бор Остальное Железо

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3ао 2 С 38/58

01

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТ0РСНОМУ СВИДЕТЕЛЬСТВМ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3420988/22-02 (22) 09. 04.82 (46) 07.08..83. Бюл. № 29 i (72) В, А. Радченко, С. С. Салькова, М. В. Захарюк, Л. jl. Тростинская, В. А. Рудман, В. А. Корчагов, В. Б. Манзон, Г. Н. Грикуров, Т. И. Гогвадзе, Ф. Н. Тавадзе и А. Ф. Каблуков . ский (71) Ленинградский- машиностроительный завод Звезда им. К. Е. Ворошилова (53) 669.14.018. 52 58 -194 (088.8) . (56) 1, ГОСТ 5632-61.

2, Авторское свидетельство СССР № 152482, кл. С 22 С 38/58, 1963. (54) (57) СТАЛЬ, содержащая углерод, . марганец, хром, кремний, азот, никель, ванадий, железо, о т л и ч а ю щ а я -.

„.Я0„„03356& А. с я тем, что, с целью повышения плас- тичности и вязкости, она дополнительно содержит магний, кальций, барий, иттрий . и бор при следующем соотношении компо» нентов, вес.%:

Углерод 0,11 - 0,60

Марганец 18 - 24

Хрм 10 - 14

Кремний 0,05 - 150

Азот - 0,05 - 0,60

Никель 0,05- 2,0

Ванадий 0,05 - 3,0

Кальций 0,005 О, l

Магний 0,005 - 0,1

Иттрий @005 - 01

Барий О,C}05 - 0 1

Бор 0,0005 - 0,О03

Железо Остальное

Изобретение относится к металлургии, в частности к высокопрочным немагнитнь сталям, используемым в машиностроении

1 для изготовления высоконагруженных ответстве тных деталей, упрочняемых за счет азотирования и поверхностно-пластической деформации.

Известна сталь 2 . 13Н4Г9 (1 ) .

Недостатком стали являются низкие прочностные и пластические свойства.

Наиболее близкой к изобретению является сталь (2 1, содержащая компоненты, вес.%:

Углерод 0,2- 0,4

Хром 16 - 18

Никель 3,5 - 4,5

Марганец 12 16

Азот 0,20 - 0,4

Ванадий 1,0 — 2, 5

Сера До 0,03

Фосфор До 0,05

Кремний До 1

Железо Остальное

Обеспечивая значительную прочность, сталь данного состава имеет пониженную пластичность и вязкость, что ограничи:вает возможности ее применения.

Кроме того, крупногабаритные за отовки данной стали трудно подцаются ковке и штамповке, вследствие чего выход годного металла после горячего передела сокращается.

Одним из основных недостатков данной марки стали является наличие в поковках крупнозернистой структуры, отмечаются значительные колебания в размерах зерен от 0-го до 4-го балла шкалы ГОСТ 5639-65, что ухудшает характеристики вязкости, затрудняет ультразвуковой контроль и исключает возможность химико-термической обработки, в частности азотирования.

Нежелательным является также наличие и стали до 4,5% такого остродефицитного элемента как никель.

Целью изобретения является повышение пластичности и вязкости стали.

Эта цель досл гается тем, что сталь, содержания углерод, марганец, хром, кремний, азот, никель, ванадий, железо, дополнительно содержит магний, кальций, барий, иттрий и бор при следующем соотношении компонентов, вес.%:

Углерод 0,11 — 0,60

Марганец 18 -24

Хром 10 - 14

Кремний 0,05 - 1,50

Азот 0,05 - 0,60

Никель 0,05 - 2,0

33568 2

Ванадий 0,05 - 3>0 м Кальций 0>005 - 0,1

Магний 0,005 - 0,1

Иттрий 0,005 — О, l

Барий 0,005 -0,1

Бор О, 0005 — 0,003

Железо Остальное

Сталь содержит примеси, вес,%:

Сера 0,0005 — 0,01

10 Фосфор 0,005 — 0,03 >

В сталь вводят магний,,кальций, барий, иттрий, которые повышают пластичность при горячем переделе, и следова« тельно выход годного металла после операций ковки и штамповки, а также бор для измельчения зерна аустенита, кроме того содержание никеля в стали снижено до 0,05-2%.

Сочетание 10-14% хрома с 18-24%

20 марганца обеспечивает получение устойчивой аустенитной структуры с магнитной проницаемостью. о.41,00 Гс/Э. А наличие углерода, азота и ванадия обеспечивают получение высоких механичес25 ких свойств.

Для получения предлагаемой стали марок 25 ° 13Г20АФ1 и известной стали марки 25 - 17Г15Н4АФ2, выплавка производилась на заводе.

Слитки весом 25 кг проковывались на прутки диаметромф16 мм и квадраты

16 - 16 мм.

Химический состав сталей приведен в табл. 1.

Термическая обрабс тка производилась в заготовкахф16 120 мм и квадратах

16 16 мм для стали 25 13Г20АФ1 плавок 1 - 3 по режиму аустенизации при 1170 С с последующим старением о

0 дри 620 С в течение 20 ч. Заготовки о из стали 25 17Г15Н4АФ2 проходили термическую обработку по режиму аустенизация при 1170 С с охлаждением в воде и старением при 650 С в течео

„ние 10

Механические свойства сталей после термической обработки приведены в табл. 2.

После указанной термической о6ра50 исследованных плавок составляет

1, 01- Гс/Э. Характеристики пластичности стали 25 13Г20АФ1 при повышенных температурах в сравнении со

5 сталью 25 17Г15Н4АФ2 приведены в табл. 3.

Магнитная проницаемость всех образцов после термической обработки

+ (1,00 Гс/Э. Аэотирование образцов з 1033568 4 размерими 10 - 10 ° 30 из стали пользовать ее для получения крупных

25 ° 13Г20АФ1 производились при 650 С поковок и подвергать азотированию. о в течение 30 ч в среде аммиака, раз- Предлагаемая сталь 25 13Г20Аф1 бавленного азотом. Глубина азотирован- ° .удовлетворяет требованиям, предьюляеного.слоя составляет 0,20-0,24 мм, мым к высокопрочным, немагни ппйи а твердость, эамеренная на.приборе Вик- стыим и может быть использована для керса при нагрузке 10 кг, - НЧ1 изготовления ответственных, высоко870 - 920. нагруженных деталей дизелей.

Сталь имеет устойчивое аустенитное состояние при всех видах термической rp . Применение предлагаемой стали на и механической обработок. Аустенитное машиностроительном заводе ".Звезда зерно мелкое, не крупнее 7 балла rrrrra- обеспечит экономию ориентировочно лы ГОСТ 5639/65, что позволяет ис- 100 тыс. руб. в год.

1 .

Таблица 1

25Х13Г20АФ1 1 О 11 18 10 О 05 О 05 О 60 О 30

2 Оэ24 18э5 13э2 Ое24 1е68 0 19 1 54

3 060 24 14 150 20 005 005

0,25 1,6

25Х17Г15НЧАФ2 4 0,25 17 18 0,15 4,0

Продолжение табл. 1.

1033568

Таблица2

1 92 115. 20 37

2 98 124 .24 40

3 90 110 20 38

5,0

25Х1 3Г20АФ 1

6,0

3,5

80 110 15 35

25Х17Г15НЧАФ2 4

П р и м е ч а н и е. В табл. 2 приведены средние значения величин по результатам испытаний 5 образцов.

Таблица3

45,0 40,0 40,8 36) 6

58,0 45,4 57,0 32,7

38,8

42,0

40,0

40,6

350

50,0

45,8

56,8

550

75,4 67,0 69,0 52

70,0

900

71,8

62,3

78,2

74,2

71,8

84,0 81,3 81,2 80,0 67,5

59,2

1 200

71,2

78,3

П р и м е ч а н и е. В табл. 3 приведены средние значения величин по результатам испытаний 3 образцов.

Составитель Л . Сунзова, Редактор В. Данко Техред Т.Фанта Корректор А. Дзятко

Заказ 5564/28 Тираж 627 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Масква, Ж-35, Рвушсквя наб„д. 4/Б

Филиал ППП Патент", r. Ужгород ул. Проектная, 4

1100 бф,0 70,4

70„0 71,8

76,Q 70 О

Ф

80,0 75,9

72,3 65,7

74,5 66,0

45,6

55,7