Устройство для ротационного выдавливания

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ, содержащее корпус, расположенные в нем входной и выходной опорный конусы, давильные элементы, контактирующие с опорными конусами , и механизм регулирования взаимного осевого положения опорных конусов, выполнен-ный в виде зубчатого колеса с приводом, отличающееся тем, что, с целью расширения технологических возможностей путем изготовления профильных деталей с переменной толщиной стенки, оно снабжено втулкой с торцовьями кулачками, установленной в корпусе с возможностью осевого перемещения и взаимодействия с выходным опорным конусом, а также жестко связанным с зубчатым колесом опорным кольцом с роликами, контактирующими с кулачками втулки. 2. Устройство по п. 1, отличающееся тем, что, с целью повыщения точности обработки , оно снабжено системой управления механизмом регулирования взаимного осевого положения опорных конусов, выполненных в виде копира, задающего форму получаемого изделия, и датчиков положения выходного опорного конуса .и копира, свяi занных через усилитель мощности с приводом зубчатого колеса. (Л

СОЮЗ СОВЕТО.ЮХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

g g В 21 D 22/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

Il0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ ю (21) 3245762/25-27 (22) 12.02.81 (46) 15.08.83. Бюл. № 30 (72) В. В. Смирнов, А. М. Баринов, M. А. Степанов и В. М. Тимофеев (53) 621.983. 44 (088.8) (56) 1. Авторское свидетельство СССР № 446340, кл. В 21 D 22/16, 1972. (54) (57) 1. УСТРОИСТВО ДЛЯ РОТА

ЦИОННОГО ВЫДАВЛИВАНИЯ, содержащее корпус, расположенные в нем входной и выходной опорный конусы, давильные элементы, контактирующие с опорными конусами, и механизм регулирования взаимного осевого положения опорных конусов, выполненный в виде зубчатого колеса с приводом, отличающееся тем, что, с целью расширения технологических возможностей

„„SU„„1034816 А путем изготовления профильных деталей с переменной толщиной стенки, оно снабжено втулкой с торцовыми кулачками, установленной в корпусе с возможностью осевого перемещения и взаимодействия с выходным опорным конусом, а также жестко связанным с зубчатым колесом опорным кольцом с роликами, контактирующими с кулачками втулки.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения точности обработки, оно снабжено системой управления механизмом регулирования взаимного осевого положения опорных конусов; выполненных в виде копира, задающего форму получаемого изделия, и датчиков положения выходного опорного конуса .и копира, связанных через усилитель мощности с приводом зубчатого колеса.! . 34816

Изобретение относится к обработке металлов давлением, а именно к устройствам для ротационного выдавливания оболочек, имеющих форму тел вращения.

Известно устройство ротационного выдавливания тонкостенных цилиндров, содержащее корпус с размегценным в нем входным и выходным опорными конусами, взаимодействующими с давильными элементами, механизм ручной настройки, выполненный в виде микрометрической гайки, связанный с одним из опорных конусов, и механизм регулирования взаимного осевого положения опорных конусов, выполненный в виде зубчатого колеса, связанногой с рейкой в виде плунжера, расположенного в цилиндре (1).

Недостатком этого устройства является невозможность изготовления профильных деталей со ступенчато изменяющейся толщиной стенки из-за трудностей задания движения давильных элементов под углом к оси оправки при помощи цилиндров двоиного действия из-за инерционности среды (например, жидкости или сжатого воздуха), передающей давление на поршни указанныхцилиндров.

Цель изобретения — расширение технологических возможностей устройства путем изготовления профильных деталей с переменной толщиной стенки.

Поставленная цель достигается тем, что устройство для ротационного выдавливания, содержащее корпус с размещенными в нем входным и выходным опорными конусами, давильные элементы, контактирующие с опорными конусами, и механизм регулирования взаимного осевого положения опорных конусов, выполненный в виде зубчатого колеса с приводом, снабжено втулкой с торцовыми кулачками, установленной в корпусе с возможностью осевого перемещения и взаимодействия с выходным опорным конусом, а также жестко связанным с зубчатым колесом опорным кольцом с роликами, контактирующими с кулачками втулки.

С целью повышения точности обработки устройство снабжено системой управления механизмом регулирования взаимного осевого положения опорных конусов, выполненной в виде копира, задающего форму получаемого изделия, и датчиков положения выходного опорного конуса и копира, связанных через усилитель мощности с привоil,ом зубчатого колеса.

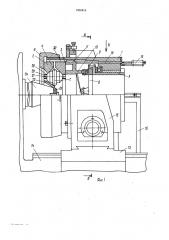

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — сечение Б — Б на фиг. 1; на фиг. 4 — структурная схема системы управления; на фиг. 5 — принципиальная схема настройки устройства на заданный размер и расположение датчиков и роликов в нича.гс об;:пботки; на фиг. 6 — принципиальна>,,,: расположения датчиков и ролпко» " ;,.t обработки.

Устройство для ротационного выдавливания состоит из корпуса 1, выполненного в виде втулки, входного 2 и выходного 3 опорных конусов, давильных элементов (роликов) 4 и микрометрической гайки 5. Внутри корпуса размещена червячная пара с зубчатым колесом 6 и червяком 7. На зубчатом колесе 6 закреплено опорное кольцо

8 с проушинами, в которых размещены ро-. лики 9, контактирующие с наклонной поверхностью втулки 10 с торцовыми кулачками 11, ролики 9 перемещают опорный конус

3 вправо или влево в осевом направлении.

Для предотвращения проворота втулка 10 с кулачками зафиксирована в корпусе, например, шпонкой.

Корпус закреплен на стойке 12, которая жестко установлена на суппорте 13 станка 14. С правой стороны на верхней части корпуса 1 размещен датчик 15 положения роликов 4. Датчик 15 через шток 16, втулку 10 с кулачками, опорный корпус 3 принимает сигнал положения роликов 4 относительно оси Y (фиг. 5) С правой стороны на задней части корпуса 1 размещен датчик 17 положения копира 18, задающего форму изделия, который закреплен посредством кронштейна 19 к станине станка 14.

Датчик 17 принимает сигнал положения копира 18 относительно подвижного корпуса по оси Х (фиг. 5). В качестве исполнительного механизма для вращения зубчатого колеса установлен двигатель 20 со встроенным редуктором, который через муфту 21 соединен с червяком 7. Управление электродвигателем осуществляется с помощью усилителя мощности 22, например, типа ЭТ

ШР-02 (фиг. 4) . Заготовка 23 устанавливается на оправку 24 и фиксируется на ней прижимом 25. Для взаимодействия с копиром 18 датчик 17 имеет шток 26.

Ролики 4 для предотвращения. от выпадания из устройства снабжены осями 27 и помещены в сепараторе 28. Контактирование роликов 4 с опорными конусами 2 и 3 осуществляется по рабочим дорожкам 29, выполненным под углом на опорных конусах2и3.

Особенностью конструкции корпуса 1 является наличие осевого паза 30 на его внутренней поверхности, расположенного параллельно оси и служащего для размещения в нем шпонки. Суппорт вместе с датчиком 17 перемешается относительно неподвижного копира 18. Сигнал с датчика

17 предста вляет собой электрический сигнал (напряжение пропорционально величине перемещения датчика). Все это справедливо и для датчика 15. Выработка сигнала рассогласования производится путем сложения напряжений с датчиков 15 и 17. Напряжение, пропорциональное алгебраической сумме сигналов с датчиков 15 и 17, поступает на вход усилителя мощности 22.

Сигнал усилителя мощности 22 в виде на1034816 пряжения является управляющим сигналом для электродвигателя 20.

Устройство работает следующим образом (на примере изготовления конусной оболочки).

С помощью микрометрической гайки 5 ролики 4 устанавливаются на заданное диаметральное расстояние от оси оправки 24.

Суппорт 13 с устройством перемещается влево до тех пор, пока плоскость С, проходящая через ось ролика, совместится с торцом обрабатываемой заготовки 23. Ее расстояние от торца оправки 24 равно толщине S дна заготовки 23. Это положение плоскости С принимается за нулевое. Как видно из фиг. 1 и 5, плоскость С проходит по оси симметрии давильных элементов 4 перпендикулярно оси вращения оправки 24. С помощью электродвигателя 20 ролики 9 устанавливаются в исходное положение п, (фиг. 5), соответствующее началу участка копира 18.

Копир 18 устанавливается относительно датчика 1? так, чтобы выдерживалось соотношение 2 где 3 — расстояние от торца оправки до плоскости С, мм;

Я вЂ” толщина данной заготовки, мм; расстояние между началом рабочего профиля копира и положением датчика 17, мм;

При этом сигнал датчика 17 (фиг. 5) равен нулю, когда 12 равно S.

На оправку 24 устанавливается заготовка 23. Включается осевое перемещение устройства и вращение заготовки с оправкой.

Датчик 17, двигаясь по копиру 18, вырабатывает программный сигнал, который сравнивается с сигналом датчика 15, контролирующего положение роликов 4.

Сигнал рассогласования формируется путем алгебраического суммирования сигналов с двух датчиков положения. Сигнал с первого датчика положения 17 формируется в соответствии с копиром 18, определяющим профиль раскатываемой детали 23. Сигнал со второго датчика 15 определяется положением опорного конуса 3, который жестко контактирует с роликом 4. Если ве to личина сигнала от датчика 15 меньше велияины сигнала от датчика 17, то включается двигатель 20 и зубчатое колесо 6 перемещает втулку 10 влево и наоборот.

После раскатки на длину ((фиг. 6) при помощи конечного выключателя (не показан). выключается осевая подача раскатного устройства. Шток 26 датчика 17 фиксируется в данном положении вручную защелкой (не показана), и при обратном движении раскатного устройства датчик 17 не контактирует с копиром 18. В исходном положении шток 26 датчика 17 освобождается.

По сравнению с известным базовым устройством для ротационной вытяжки данное устройство позволяет получить детали различной геометрической формы с широким диапазоном размеров, а также повысить их качество, так как устраняются искажения диаметральных размеров из-за устранения излишнего трения в механизме регулировки осевого положения опорных конусов.

Экономический эффект создается за счет повышения качества изготовляемых изделий (2 кл. точности), сокращения технологического цикла обработки и повышения производительности благодаря сокращению

35 затрат времени на определение диаметрального положения давильных элементов и их корректировку в процессе работы.

1034816 — 4

Фиг.1

10348!6

ВиоА

1034816

22

Фиг. 9

1034816

Составитель Т. Орлова

Редактор Т. Веселова Техред И. Верес Корректор О. Билак

Заказ 57! 5/10 Тираж 816 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4