Электрическая кварцеплавильная печь

Иллюстрации

Показать всеРеферат

СОЮЗ ОООЕЯЯИХ

NNNV

РЕСПУБЛИК

3+0 C 03 В 20 00 И М

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н ае м сащртелытвм (21) 3392468/29-33 (22 68.02.82 (-46) 15.08Л3. Вк . В 30 (72) В.Н. Юубин, С.A. Василенко, . Н.И. Хучмий, В.Е. Савченко и A,Ã.Óêî(71) Государственный научно-исследовательский институт кварцевого

"e a и Одесский завод "Центролит" (53) 666.3..031.3(088.8) (56) 1. Авторское свидетельство СССР

Э 262847 кл. C 03 В 23/24, 1970.

2. Авторское свидетельство СССР .

9 391067, .кл. C .03 В 5/193, 1970. (54)(57) ЗЛЙЖТРИЧЕСКАЯ КВАРЦВПЛАВИВЬИМЯ 1пЧЬ, включающая вахту с. su„„10 5 - A зоной плавления с установлейными в. ней стержневыми нагревателями, защицениымн дугообразными экранами, о т л н ч а в ц.а я с я тем, что, с целью повмаения производительности, увеличения размеров наплавляемого бруса и стабилизации бруса пю периметру, а такие повьааения иадеиности работы печи, ыахта в зоне плавления выполнена водоохлажщаемой с конусиостьв внутренней повер сности 1г5-1i50, тырина,и длина жакты составляет 1,1-2,4 перины и длины зоий плавления соответственно, а высота 0,5-1,2 ее щнрниы.

1 035005

Изобретение относится к устройствам для щюизводства кварцевого стекла и может быть использовано при наплавлении крупногабаритных бесшовных стеклобрусов.

Известна печь, содержащая шахту прямоугольного сечения, стержневые нагреватели и защитные дугообразные экраны, расположенные над нагревателями f1).

Наиболее близким к изобретению по технической сущности и достигаемому результату является электрическая кварцеплавильная печь, включающая шахту с зоной плавления с установленными в ней стержневыми 15 нагревателями, защищенными дугообразными экранами (21.

Однако известные электрические печи характеризуются недостаточной производительностью установки, которая обусловлена тем, что шаг расположения нагревателей и расстояние между экранами (щель, через которую протекает расплав стекломассы }не согласованы с диаметром нагревателя и его поверхностными тепловыми нагрузками. Геометрические размеры наплавляемого бруса Ограничены по сечению размером площади зоны наплавления. Наплавляемый брус имеет неровные, с буграми и впадинами, боковые поверхности, что приводит к повышенным потерям стекла .при очистке бруса от верхней корки непроплавленного сырья. Такие явления обусловлены отсутствием темпе-. ратурной стабилизации по периметру бруса при его затвердевании. Кроме того, в процессе эксплуатации при наличии на стенках рабочей камеры вмятин и выпуклостей и при несогла- 40 сованности скорости отбора стекломассы из зоны наплавления со скоростью наплавления стекломасса может растекаться и соприкасаться со стенкой рабочей камеры и "зави- 45 сать" в рабочей . камере, что приводит к аварийной остановке агрегата.

Целью изобретения является повышение производительности, увеличение размеров наплавляемого бруса и стабилизации бруса по-периметру, а также повышение надежности-работы печи.

Поставленная цель достигается тем, что в электрической кварцеплавильной печи, включающей шахту с зоной плавления с установленными в ней стержневыми нагревателями, эа» щищенными .дугообразными экранами, шахта в зоне плавления выполнена водоохлаждаемой с конусностью внут- 6О ренней.:поверхности 1:5-1:50, ширина и длина шахты составляет 1,1-2,4 ширины и длины зоны плавления соответственно, а высота 0,5-1,2 ее ширины. . 65

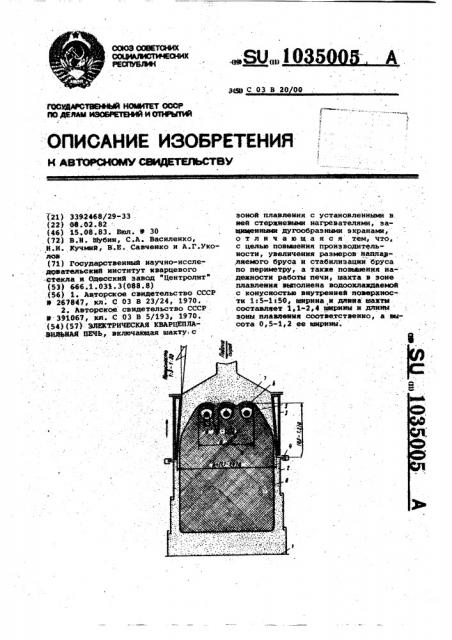

На чертеже показана схема предлагаемого устройства.

На основании 1 смонтирована телескопическая шахта 2, выполненная из кассет, причем кассеты при раздвнжении сцепляются друг с другом, образуя единую камеру. Верхняя кассета 3 сопрягается разъемным соединением 4 с предыдущей кассетой.

Верхняя кассета 3 выполнена водоохлаждаемой. Внутри шахты устанав-. ливаются стержневые нагреватели 5 и над нагревателями, защищая их от соприкосновения с расплавом стекломассы, расположены дугообразные экраны б. При этом нагреватели, .имекщие диаметр Ь, расположены друг от друга на расстоянии (3-6 ) 4, а расстояния между соседними экранами принято в пределах (0,6-1,6) d, Площадь над экранами, включая расстояния между экранами, образует плавильную зону шириной a . .Ширина шахты э = (1,1-2,4 ) о<, а высота ее (0,5-1,2 ) a . Шихта 7 в виде кварцевого песка подается в плавильную зону сверху, из расплава отекломассы формируется брус стекла 8.

Расстояние между экранами, равное 0,6-1,6 диаметра нагревателя, позволяет повысить производительность печи или температуру расплава.

Производительность увеличивается с увеличением расстояния между экранами до определенного значения .- чем больше это рассгояние, тем большее количество стекломассы протекает с экранов в зону формования бруса.

Однако с увеличением расстояния между экранами увеличивается шаг расположения нагревателей и, следовательно, уменьшается тепловая энергия, передаваемая в плавильную зону, и после определенного значения увеличения расстояния между экранами производительность печи начинает падать иэ-за недостаточности тепловой энергии на процесс расплавления.

Экспериментально установлено, что при расстоянии между экранами 0,6 диаметра нагревателя производительность печи составляет 20-40% от максимальной, но нри этом расплав стекломассы разогревается до 20002100ОС. Далее с увеличением расстояния между экраиамн до определенного значения производительность растет и достигает максимума при (0,6-1 ) д, а при расстоянии, равном 1 6, уменьшается до 20-30%.

Ниже и вние укаэанных предельных соотйошений производительность установки резко падает. д

Длина и ширина шахты, составляющая 1,1-2,4 соответственно длины и ширины эоны плавления, позволяет величить геометрические размеры длину и ширину ) наплавляеююго

1035005

Составитель Н.Илъкных

Редактор A.Рулько Техред М.Над3"" " ЕорректорС.йе» иар

Тираж 486 Подписное

ВНИИПИ Государствен»ого. комитета:.СССР по делам кэобретеккй .и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4/5

Заказ 5748/20 г. Ужгород, ул. Проектная, 4

Филиал ППП "Патент", бруса. При обычном йстечении стекломассы по иере ее наплавления полученный брус имеет, в сечении геометрические размеры, примерно равные площади зоны плавления (обычный размер бруса I. Указанная шахта дает воэиожкость одновременного наплавления и малирования стехла на большке размеры бруса. При этом мини» мальные размеры шахты, равные 1,1 от плавильной зонМ, соответствуют 1О наплавлению бруса »»a»ax (обычных) размеров, максимальные размеры— 2,4 от зоны каплавления - соответствуют максимальныи раэвюрам бруса.

В этих условиях процесс малирования 15 идет стабильно, брус получается с ровной наружной поверхностью, при этом получается стенка без бугров и вйадкй. йрк увеличении шахты больше чеи в .2,4 раза плавильной зоны растекание стекломассы идет произвольно, без ограиичений, неравномерно, стенка бруса получается неровной, с буграии и впадинаии.

Выполнение шахты водоохлаждаемой с высотой стенки 0,5-1,2 ее ширины позволяет поддерживать постоянной те»пературу в периферийной зоне нацлавляемого бруса и стабилизировать геометрические размеры его.

Чеи шире расплавленный стеклобрус, теи боль»ае времени требуется на его охлайщекке и затвердевание; Экспериивигалъио установлено, что при максималы»ой екорости- наплавления бруса достаточное охлаждение его стенок (с учетом постоянного поступления тепла as внутренних слоев етекломассы) достигается при про- .. хождении брусом пути,: равного 1,2 ширины шахты (верхйи»» предел J. В 46 случае одиоврейеииого наплавления э» иалироваккя стбклоиассы с максималь-но воэможным †коэффициент малированкя до 2,4 минималькая зона охлаждения практически достаточна 0,5 шири- 4$ . ны шахты (нижний предел). Прн выпол нении эоны охлаждения менее 0,5 ее ширины стекломасса наружных стенок . бруса под воздействиеи внутреннего . тепла размягчается к принимает проиэволькую форму tнарушается стабилизация геометрических размеров брус@

Выполнение шахты с укаэанной конусиостью позволяет избавиться от

"зависания" стеклобруса во время плавки.. При.мкнимальной коиусности шахты 1»50 .обеспечивается свободное перемещение шахты вверх относительно наплавляемого бруса. Нри меньшей конусности при свободном растекании стекломассы (малировании может происходить зависание бруса в стенках шахты, что приводит к аварийной остановке печи. Конусность более чем 1:5 может нарушить стабилизацию геометрических размеров стенки стеклобруса.

Принцип работы устройства заключается в следующем.

Сыръе в виде кварцевого песка загружают в плавильную зону, где оно расплавляется на экранах и в щель между экраи4ми стекломасса стека- . ет под нагреватели, образуя сцлош= ную маесу, и растекается по форме шахты. У стенок шахты стекломасса охлаждается;к эатвердевает в форме бруса. По мере нанлавления стекломассы шахта поднимается вверх, оставляя код собою сформировавшийся брус.

Технико-экономические преимущества устройства заключаются в следующем.

Пов»шается прокзведительность установки с 60-80 mo l;60- 200 кг/ч.

Увеличивается размер наплавляеиого бруса по сечению с 1000<310 до

1250х800 иа, что позволяет производить крупногабаритные изделия,к повысить выход. годной продукции- при переработке бруса иа конечный продукт. Стабилизируется поверхность бруса, что дает возможность повысить выход годной продукции. Сокращается расход графита на еЮщицу продукции примерно.ка ЗОВ, что сокращает себестоимость продукции. Повышается кадежность- безавариВной работы печи эа счет ликвидации "зависания".бруса

:в рабочей камере-.кечк. Сокращается удельньв» расход электроэнергии эа счет увеличения габаритов нацлавляемого бруса н увеличения .скорости наплава (сокращаются тепловые потери на единицу ианлавляеиого стекла ).