Способ разделения газообразных и жидких углеводородов

Иллюстрации

Показать всеРеферат

jQI) С 10 С 7 0

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВЧЮЮОЮМУ СЗИДВТИ ЬСТВУ (21 ) 3377582/23-04 (22) 31.12.81 (46) 15.08.83. Бюл. Р 30 (72) Э.Ш. Теляков, Б.Н. Матюшко, М.Г. Ибрагимов, В.К. Александров и В.Н. Мухина (71) Всесоюзный научно-исследовательский институт .углеводородного сырья (53) 665.625.6(088.8) (56) 1. Александров И.А. Перегонка и ректификация в нефтепереработке.

М., Химия, 1981 с ° 285 °

2. Андреева Г.А,, Щербатенко Н.Н., Прохоренко Ф . Ф., Зайнули н P .A. Опыт проектирования газофракционирующих установок. - Нефтепереработка и нефтехимия, 1977, М ll, с. 1-3. (Д4) (57) СПОСОБ РАЗДЕЛЕНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ УГЛЕВОДОРОДОВ процес. сов коксования и термического крекинга путем деэтанизации в абсорбционно-отпарной колонне жирного газа и нестабильного бензина, ректификации насыщенного абсорбента в стабилизационной колонне, разделения головной фракции стабилизационной колонны на целевые продукты, подачи части кубового остатка стабилизационной колонны в качестве доабсорбента в абсорбционно-отпарную колонну и отвода оставшейся части кубового .остатка в качестве стабильного бензина, отличающийся теьь, что, с целью упрощения технологии процесса, ректификацию насыщенного абсорбента проводят с отводом в виде Е

И бокового погона фракции С +я, часть которой используют в качестве горячей циркуляции в стабилизационной колонне.

1035051

Изобретение относится к способам разделения легких углеводородов процессов деструктивной переработки нефтепродуктов и может быть использовано в нефтеперерабатывающей и нефтехимичесКой промышленности .

Известен способ разделения газообразных и жидких углеводородов, например жирного газа и нестабильного бензина, путем дезтанизации в абсорб- ционно-,отпарной колонне, стабилиэа- 10 ции насыщенного абсорбента ректификацией, разделения части кубового продукта колонны стабилизации и ректификационной колонне и использования кубового продукта последней в 35 качестве доабсорбента в абсорбционноотпарной колонне (1).

Наиболее близким к изобретению является способ разделения газообразных и жидких углеводородов процессов коксования и термического крекинга путем деэтаниэации жирного газа и нестабильного бензина в абсорбционно-отпарной колонне, стабилизации ректификацией насыщенного аб сорбента разделения головной фракции колонны стабилизации на целевые фракции, подачи части кубового остатка колонны стабилизации в качестве доабсорбента в абсорбционно-от парную колонну и отвода оставшейся части кубового остатка колонны стабилизации в смеси с фракцией углеводородой С иэ блока разделения головки стабйлиэации в качестве стабильного бензина $ 2). 35

При этом обеспечивается высокая глубина. отбора и требуемое количество получаемых фракций легких углеводородов. Однако к недостаткам способа относятся повышенные капиталь 40 ные и энергетические, затраты на разделение головки стабилизации из-за наличия балластного количества углеводородов С и необходимость перегрева циркулирующего кубового продукта 45 колонны стабилизации для обеспечения теплоподвода в куб колонны, полимеризация тяжелых непредельных углеводородов и отложение смолистых соединений в аппаратах.

Цель изобретения — упрощение технологии процесса, заключающееся в снижении капитальных и эксплуатационных затрат на проведение процесса и уменьшении полимеризации непредельных углеводородов.

Поставленная цель достигается тем, что согласно способу разделения газообразных и жидких углеводородов процессов коксования и термического 60 крекинга путем деэтаниэации в абсорбционно-отпарной колонне жирного газа и нестабильного бензина| ректификации насыщенного абсорбента в стабилизационной колонне, разделения го- g5 ловной фракции стабилизационной колонны на целевые продукты, подачи части кубового остатка стабилизационной колонны в качестве доабсорбента в абсорбционно-отпарную колонну и отвода оставшейся части кубового остатка в качестве стабильного бензина, ректификацию насыщенного абсорбента проводят с отводом в виде бокового погона фракции С Ви подачи части этой фракции в качестве горячей циркуляции в стабилизационную колонну.

Отличительными признаками способа является ректификация насыщенного абсорбента в стабилизационной колонне с отбором в виде бокового погона фракции С Ь, а также использование части фракции С,8 для горячей циркуляции .в стабилизационную колонну.

Отбор бокового погона позволяет исключить из головки стабилизации углеводороды С, что приводит к снижению общих затрат на разделение последней за счет уменьшения числа колонн и объема ее переработки. Облегчение фракционного состава горячей циркуляции существенно снижает полимеризацию непредельных углеводородов и отложение смолистых соедине1ний на элементах теплообменной и ректификационной аппаратуры.

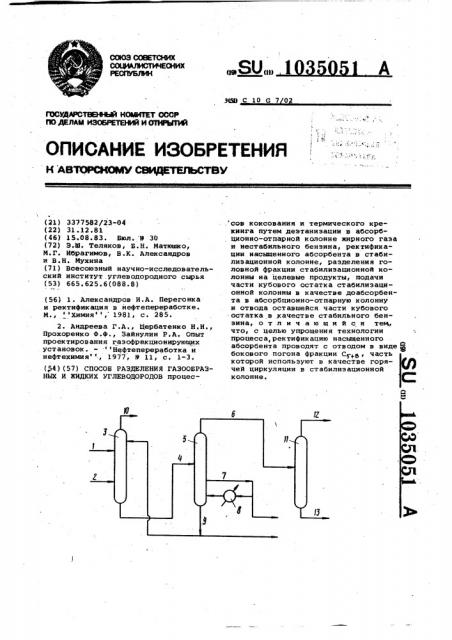

На чертеже приведена принципиальная технологическая схема осуществления процесса.

Нестабильный бензин по линии 1 и жирный газ по линии 2 с установки деструктивной переработки нефтепродуктов двумя потокайи поступают на деэтаниз ацию в абсорбционно-отпарную колонну 3, причем поток нестабильного бензина ис пользуют в качест ве основного абсорбента и подают в среднюю часть абсорбционной зоны колонны. Насыщенный абсорбент по линии 4 иэ куба колонны подают на стабилизацию в ректификационную колонну 5.

Режим в колонне стабилизации 5 поддерживают таким образом, что в головке стабилизации по линии б отводят только углеводороды С и С4, à с боковым погоном по линии 7 отбирают основное количество углеводородов

C +> . Часть бокового потока может быть использована для подвода тепла в куб колонны, путем циркуляции через печь 8. Часть кубового продукта по линии 9 колонны стабилизации используют в качестве доабсорбента в абсорбционно-отпарной колонне 3 для уменьшения уноса легких фракций основного абсорбейта (нестабильного бензина 1) сухим газом по линии 10.

Головку стабилизации по линии 6 направлящт в ректификационную колонну

11 для получения пропан-пропиленовой, отводимой по линии 12, и бутан-бу10350

Таблица 1

Абсорбционна Колонна стабилизации отпарная ко- насъзценного абсорбенлонна та

Параметры

Колонна получе-: ния пропан-пропиленовой и бутан-бутиленовой фракций

Давление, ата

12

Температура, С: верха

60. низа

194

98 сырья

40 жирного газа нестабильного бензина

40 доабсорбента

4щегмовое число

2,3

Число тарелок

60

60 тиленовой фракций, отводимой по линии 13.

tl р и м е р. Разделению подвергают жирный гаэ и нестабильный бензин с установок коксования и .термического крекинга по схеме, описанной выше.

В табл.1 приведены параметры тех» нологического режима гаэофракционирующей установки.

В табл. 2 - 5 приведены матери- 10 альных балансы абсорбционно-отпарной колонны, колонны стабилизации, колонны тищученвя пропан-пропиленовой и бутан-бутиленовой фракЦий и ГФУ соответственно. 35

В таблице 6 приведены сравнительные данные по энергоэатратам на проведение процесса.

Расчеты произведены для установки ГФУ мощностью по сырью 696,6 тыс, т/год. Пентан-амиленовая фракция, 51 4 г содержащаяся в сырьевых потоках, в настоящее время и в перспективе будет использоваться только,как высокооктановый -компонент автобензина.

Поэтому боковой погон колонны стабилизации по табл.3, содержащий основное количество данной фракции, в табл.5 приведен совместно с кубовым продуктом этой колонны и показан в виде стабильного бензина.

Иэ приведенных в табл.4 и 5 данных видно, что предлагаемый способ обеспечивает выработку товарных фракций

1углеводородов (пропан-пропнленовой и бутан-бутиленевой) и стабильного бензина, отвечающих. требованиям по их качеству ТУ 38. 101489-.79, а данные табл.6 показывают, что предлагаемый способ в сравнении .с известным позволяет снизить затраты электроэнергии более чем в 2, греющего пара в 2 и охлаждающей воды в 1,3 раза.

1035051

1 о в

O I о ) 1

О

° .4 «(е

Ч(о

Ч(СО (Ч

Ю о (О л

IA (IA I о

4 I

4 ((Ъ ф (Ч

0l с о

ОЪ 0I

° 4 CO («Ъ CO

СО Ф

C«I Щ с с. О(«в (o ((Ъ О (Ч

Се(«ве с («Ъ (Ч (еЪ

«(е

CO (Ч с (Ч LA о

«. («Ъ (Ч о с (» ( (Ч (еЪ

ЧЭ

IA с

Ю

CO

ЧЪ

1 ° &

1Ol l (6 I

t I

) 3)

1 I

3 1

I Ое ) ОЪ

I »I

Ю с о о (1

° 4

«( с

Ч(1

«Ъе 1

Ч(I (4 ч 1

1! л,. О

I (6

1 4

I 36 ! о

1О

IA е(«(е с

° -4 («Ъ («Ъ («Ъ с (Ч (Ч

0l ((Ъ л

0I . 4 с

° (е е(IA (ее(ЧЪ

«(е (О л Ф ф с с ("Ъ (Ъ (О «(е

«-4 «(е

3 4

I 33

I М

I m ! й

i 1

3) В

Ж I °

e I O1

Ю I (61

33t I Е о

o )

3 в! — о

Ц 1

1 Ое

1 ! 4

1 в

l 1

1 9

t Ю

I I е((1 3 3»3

I ) (СЪ ! 1 (6

I . 1 34

) u

I I

I

0I

Ю

О\ с (» (Ч C(t

Ю о о

° (° 4е

ЧЪ (Ч

Л IA

«(е С(Ъ о ч е4 (е(Ю

Ю ( о 1

1О I («Ъ е е е

l 1 1

I I d(t 1 (0 ) ° tO

t OI-I

4 (6 с («Ъ е"(0l с (» «(е

I t6

".!3 г(ЧЪ

СО (0 с с

ОЪ (Ч ((О ф 0I

IA («Ъ (с ((Ъ Л с «(е ((Ъ (О ЧЭ («Ъ («Ъ 4 0I

0 оЪ

I (6 I

1 3! I

I 0a I

131

IOI

t3

1 I Ж

1 I Ж! 3

I C6

1 I 3

I Ж

3 1ц

I 1 И! о

l (6! в и

) I 6) I Ж

1 . 1

3 1

I 3,I! 1

4 3

I Х!0I

)

I I ! е((е 1

I ° 1

ВО)о (6 l О

) 31(Ч с

l o

t, I

) )

Г 33

I I

I )

I I

) IIt

)»»1("

l 4 1»

1 33,3 t an

1 I (Ъ

IA («Ъ ((Ъ («Ъ о с0 с « о о

ЧЪ ф (» «(«(е « ф («

ЧЪ «4

°, IA л (ч (еЪ ((Ъ ()(( н v (О

«Ве «(е («Ъ с ОЪ

О( («Ъ IA

3

I

I 03

) В)) («ф ее«

И (.3

1.

) 1

)6 I

)

I0

a6 t

Яч

1 !

t I

)((1

1 3,!

I (I

I ° I .4

t3)Во

36 I (6 с! glI »o

6)Ж I щ 6) ) ! ee

&)е I I! 6о)

)ЗЗI е

It(!(6 I 4 о

) ) 3C с

«4

1 --г -t - е

t» 1 (еЪ 0I ° ( (Ч 00 0I с с с о ( (Ч (е(е(ЧЭ IA

СО с (Ч Се& с еФ с

Ч((«Ъ (ВЪ

О ОЪ CFI (О «(И О

° . 0I с IA о о (Ч 00 еЧ е4

«(е ОЪ (Ч (ОЪ («4 (ч о о (Л «4 00

Н («Ъ (Ч

Ч((» («(е \О О ((Ъ е-4 Ч( с о

ЧЪ «(aA O CO о

ОЪ О

«(е ((Ъ (Ч о е-((Ч «Ве

9 ц(й(Ж ж ж

v аО еч (О

О(О с с с сч о

0а 4 (о (ъ (ч о с с с о о о ((Ъ «4 ((Ъ Л о с

«.4 с ЧЪ ("Ъ О

«(е («Ъ 00 о с о оъ (О (Ч IA (Ч с

«(е ОЪ

° «((«( («I c O

C0 IA е(° е(е (Ч о

Ч(О «(О ОЪ («Ъ е, с

09 О (еЪ в» ч ф ф с с ((Ъ «(е («Ъ (° )е с Че (Ч е((Ч щ . Ж

o v

& СР ь с 1

О

Ю

t

1

IA I

« (Ч 1 ((Ъ 1

4 I

«и 1

) (I

1

1

1 о

» t

Ю 1 о 1

t

I

t

1 иЪ I

1 с ) ф 1

00 I а0 1 (» t (О

l

1

1

Ol

4 1 о!

34 I

I (еЪ

l м к

I 333 1

I i

I C I

Е»

I 3» 1 !

О!3.

Ch

Ch (О о о с с о о л а о ((ъ о л с с о о

СО (O с мЪ

Ch ь с а с о

° (е

С0

С0

О1 с л

О\

Ch

CO (Ч

1 I 3»! о

1 I

I 3» 3

1 g I 3(3 Ь I 3(3 о

1 К 1!

О3О

Й 3(3

1 1

I мЪ

О1 с

CO ь

»Се ((Ъ (Ч е»(е ° ( Ф с с е»3» (Ъ (Ч (еЪ (ч л о л о ю

Х

1 (б

1 m

1 М ! к

I О (б

1 3»

1

I .I

I е-(л ((Ъ с с л л Ф ((Ъ е»(е

О с

»Се о (ч л

00 с ь с о

° -»

l(l е-( с а

° 3 (Ч 00

ГеЪ с с (3Ъ Ф CO о (Ч (Ч ((l ((Ъ с о (ъ

О (О (33 л (ъ

»ее!

О1 с

ОЪ е( л

3К!0 ь с

Ю

Ю л

О1 (Ч (Ъ еО с о (О С0 (еЪ О\ (4 00 с с

Ю е(10 о с с о ((Ъ

00 IA

ОЪ с с О

О\ Ch л со (»Ъ СО

° е(е (Ч СО (еЪ с

Ch »I СО ((Ъ о (Ч (Ч

С0 (Ч с

СЧ»(Ъ

О с 1 (ее!

» 1 л I

° е о

3» о

Й о ои (3

1 M

I - Ct

1 Ж

I и

1 -е-— !

1 t

1 и I

03 3 д(е 1

1 С3 ° 1 ж! 3.3!

1 Э 1 (б 1

I 3 1 — -3

1 I -!

l еб 1.

1 К 1

1 g I I

11011 !

Э!0 !

I þ I

1 ° 1

О1

1 (б l

I X I

1

1 I

I I

I О» I

I Nt

1 3» I

3С 3

1 1

I (ю 14 1Ю

3 Я

l a

t OI

1 3==:Ъ

1 (б 1 1

1 К 1 1

1 д1

1О3

I \О

10IX о

11433» t

3 33!л

1 1 ! Н1 I

Ф (O I

t t„-I t3

0» 1

Н I Э1

1 Q t O I (t(» t

I О !.331

I t t O I O I

1 1 33 t (O I a

1 19 I Е I c

I I (t3 3 1 О

I 1 I

I 1 C(1 . I

3 3 Я Г

l X 1 I

I 1 Z 3

I Э 1 I

I НI P 3»O

1 (3 1 1 О

1 O 1 3» 3

k (t3 I X I л

3 Х

I 1 1 1 ! 1 I

1035051 (Ч О с о (ъ а с Л с о (ч (Ъ еСе (Ч (еЪ о

° Се (Ч Ch с е» с (ееЪ с (Ч (Ч (Ч (A (»Ъ СО (Ч

° (е»О СеЪ

Л (Ч (О

Ch (O ОЪ

° с с о (еЪ СЧ о ((l

СеЪ с Л (Ч ((Ъ Л (Ъ СО (Ч

° Се»С3 ф L

-9 х ж и 3

Ch о

Ch с Л (Ч (h л (Ч е» с

СЧ ((Ъ Ch

Ch CO л а

° » EA

Ю с

Ю о е( л (еЪ л

00 (O

»

»О а

° Се (Ч с

»С»

CO

»Се

»Се (еЪ о

1035051

Таблица 4

Пропан-пропиленовая фрак ци я

ГГ кг/ч ) мас.% кг/ч мас.ъ

4 » .

Получают

Поступает

Головка стабилиэации

Бутан-бутиленовая фрак ци я кг/ч мас. Ф

254, 32

254, 32

2033,29

1 77

3,91 с н с н

2089 84

31,27

64,05

0,71

14 62

30,05 съ н иС Ц, 4163 45

4323 43

682,12

2,03

4,74

0,30

8,4

3231 48 40,97

3252,90

0,329

0 i 001 с я

6,95

0,08 сн

3654, 46 46 34

9,09

1,14 нС Н

0,80

)15,93

1,47

2С

1O0i0

14389,09

6501,34

100, 0

7887,75 100,0

Итого:

» ° \»

»»»» компоненты

° » ФВ 3/В»

7,00

3663,55

»5» 93

22 i 61

0,05

25, 40

19,72

21,42

0,05

56, 55

159,98

662,40

1035051

1 L

1 Х ! IIt !

I Э

I e

I It

3:

s1I

I Ц

1 Х ! e

Ф

1 Н

I u

IA

1

1, 1

ФЪ О <Ч фс Л с

tn o (h РЪ

Q»F Ф

М о с о! с Л л о с с о о

Е» 1

I 1 I I

1 Э

1 Ц

I Х

1 Н

I О

I I

I x

l Ф

I !»

»

1 ICI

Се !

» о

I» с

Ф»В о с фф

Ot ! ч о

tA щ tA о

ВГЪ с ! ч о

IA ф»Ъ с л! с

° Ф с о

l! х

;;-о! а

I М

Э М ххах

14 у, O m It! ао а !." хв

Р4 !

»Ъ с

6б

IM о

CO 6Ъ

Ch с tO

1 е л

IO л с

C) ! с

° 4 с

О I! с

Ct с о с

Р4

CO

° 4 с

1 C ! о

1 Х

» ! u

tA

M с ! «

° Ф л, IA с !»Ъ ф с

1 Ъ IA

Ю

СЧ с л

4Ч с о

4»Ъ !

»Ъ с !

О3 о с ь

Ф Ъ IO Л ! в с с с о л

1.1

° Э о

Щ МЪ с с с РЪ

Ot л4

ЕЧ В

1»

Э

ItI

»

1»

С! о

I»t I

ГЪ 1! о

I» ! о

I !»

1 Ж

i!Ъ Ot CI »3»Е»

° с с О СЧ

»Ф С Ъ 4Ч

»!

М tO. о

Ю с ! ч о о о с

СЧ Ф о

IO с

lA х

I Э

1О

I ф

1 Х м

I 1 !

1 Е ! и ох

Э

1 X Ill о !

» н о

3 !

» с н

Э ф

» н

М !

Ч с

\О

СЧ

Ct о о О с л. CI

N»!!

О о

Я с лф с ъ

Ot л о

Ф с о о е о

РЪ !с»Ф с с с о ч а с

РЪ

° Ф

Ю

ГЧ

СЧ

1 Ф!

»!! Ф а о о о с с л

° Е е л о

00 с

Ю

4Ч

СЧ о в о

° Я с IA о

CO л I

tA IA ч» о с с э о ь

ПЪ с

CtI

3 н о

3 о

l В

I .I

I 1

1

I

1

1 °

1

1

I

I

1 !

I

1

1

I

1

1.

I

I

I

I

I

I

1

I

1

1

I

1

I

I !

I !

1

1, I

I !

I

1

1

РЪ

РФ с л

С0 ь с л

0Ъ

° «4 с о

9 ф ч м в Ж. .ч В м а ж ж ж

:Г д » v Ю v +

Ю

Clt с

Ch ! с

Ю фс с

4»Ъ

Ю

CI ь

1035051

Таблица б

Способ

Показатели известный предлагаемый

Затраты электроэнергии (тыс.кв.ч) 13000

33423

Затраты на греющий пар (ГКАЛ) 167119

83559

Количество охлаждащщей. воды, м /ч 20000

27853

Заказ 5756/22

Тираж 503 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5 филиал ППП !Патент, r. ужгород, ул. Проектная, Составитель Е. Горлов

Редактор Л. Авраменко Техред A.Бабинец, Корректор О. Билак.