Способ слоевого сжигания жидкого топлива

Иллюстрации

Показать всеРеферат

СПОСОБ СЛОЕВОГО СЖИГА- НИИ ЖИДКОГО ТОПЛИВА путем барботировання части окислителя через слой топ-; лива, окислнтельиого пиролиза и дожигаиия ТопливовоздушноЯ смеси при подач в зону дожимания вторичного окислителя, отличающийся тем, что, с целью пЬвышеиия экономичности путем повышения удельной производительности, часть смеси после тролиза отбирают и подают в верхнюю зону слоя топлива, а в процессе пиролиза дополнительно подают окислнтель в колн честве 30-40 /0 от теоретически необходимого для полного сжигания.

СО03 СОВЕТСКИХ

С«НЬЮЛИН, PECN%ЛИН, н5!1;.F 23.0 5/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н AB TOPCNOMV СИИДатгльстви

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНР(ЫТЬЙ (И) 3409372/24-06 (22) 6.03.82: (46) !5.08.83. Бюл. № 30 (72) Б. A. Баллод, А. А. Белов и б. Л. Шелыгин (7!) Ивановский ордена «Знак- Почета»

Энергетический институт им. В. И. Ленина (83) 662.959.22 (088.8) ,{56) 1. Авторское. свидетельство СССР

М 3!5874, кл. Р 23 D 5/02, l9?!.

2. Авторское свидетельство СССР

М 557232, кл. F 23 D. 5/02, )9?2.

„„SU„„1035334 4

"(54) (57) СПОСОБ СЛОЕВОГО СЖИГА»

НИЯ ЖИДКОГО ТОПЛИВА путем барботировання части окислителя через слой топ-; лива, окислнтельного пиролиза и дожигания топливовоздушиой смеси при подаче в зону дожигания вторичного окислителя, отличающийся тем, что, с целью повыше-, ния экономичности путем повышения удель, ной производительности, часть смеси после . пиролнза отбирают и подают в верхнюю зону слоя топлива, а в процессе пиролиза дополнительно подают окислитель s коли честве 30 — 40 /6 от теоретически необходн мого для полного сжигания.

2035334

Изобретение относится к энергетике и может быть использовано для сжигании жидкого топлива и горючих жидких отходов нефтеперерабатывающей промышленяос ги.

Известен способ слоевого сжигания жид.кого топлива путем барботажа части окислителя сквозь толщу топлива по всея его глубине !1 .

Недостатком данного способа является низкая надежность, так как устройства, реализующие его, быстро выходят из строя из-за разрушения стенок барботажной ванны.

Наиболее близким по технической сущкости к предлагаемому является способ слоевого сжигания жидкого топлива путем барботирования части окислителя, через слой топлива, окислительного пиролиза и дожигания топливовоздушной смеси, при подаче в зону дожигания вторичного окислите1 ля 2).

Однако этот способ характеризуется низкой экономичностью из-за недостаточной удельной производительности зеркала барботажа.

Целью изобретения является повышение экономичности путем повышения удельной

Ьроизводительности.Указанная цель достигается тем, что со-! ласно способу слоевого сжигания .жидкого

,гоплива, путем барботирования части окислителя через слой топлива, окислительиого пиролиза и дожигания топливовоздушиой смеси прн подаче в зону дожигания вторичного окислителя, часть смеси после пиро- лиза отбирают и,подают в верхнюю зону слоя топлива, а в процессе пиролиза допол.нительно подают окислитель в количестве

30 — 40 /в от теоретически необходимого для полного сжигания.

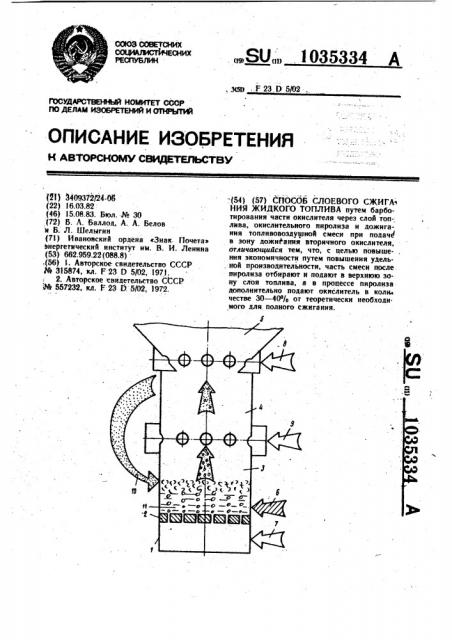

На чертеже -патически изображено устройство, реали .цее предлагаемый способ.

Устройство содержит корпус 1 с барботажной решеткой 2 и зонами 3, 4 и 5 сепарации, окислительного пиролиза и до-. жигания соответственно.

Подача топлива осуществляется потоком 6, первичного и вторичного окислите-: ля — потоками ? и 8, окислителя в зону

4 пиролиза — потоком 9, а рециркуляция продуктов пиролиза — потоком 10. Над барботажной решеткой 2, расположен слой

1! барботажа, Способ слоевого сжигания осуществля ется следующим образом. . Жидкое топливо подают на барботажную решетку 2, через которую пропускают первичный поток 7 окислителя. Образующую ея в результате термического разрушения пенного слоя топливовоздуи ную смесь направляют в зону 4 окнслительного пиролиза, куда потоком 9 направляют окисли тель в количестве 30 — 40 /» от„теоретически необходимого для полного сжигайия;

Далее смесь поступает в зону 5 дожигания, при этом часть отбирают и подают в верх нюю часть слоя !! барботажа, а в зону 5 дожигания подают потоком 8 вторичный окислитель, в количестве, необходимом для полного сжигания топлива.

В результате насыщения верхней части слоя 11 барботажа мелкоднсперснымн включениями продуктов пиролиза, которые поО даются потоком 10, на поверхности слоя

11 образуется мелкоячеистая тонкостенная йена.

Интенсифйкация удельной производительности зеркала барботажа слоя 1! обусловлена легкостью разрушения тонкостенных пузырей, пленки которых содержат вклю! чения частиц продуктов пиролиза и при их разрыве образуют множество мелких капель.

20 Пример. В топке котла ТВГ-8 сжигает,ся низкосортное обводненное жидкое топл ицо типа дизельного с плотностью p =

= 950 кг/м и вязкостью = 40м10 м /с. Рас-. хо топлива со средней теплотой сгорания =36,5 МДж/кг .составляет В=О,З кг/с.

5,Топливо с температурой 338 К поступает

js слой барботажной ванны, начальная высота Н которого 0,08 м. Через отверстия барбота жной решетки в слой поступает часть бкислителя первичный воздух — с

Зо расходом Y 0,3 м /с. При этом скорость

Vq барботажного агента на поверхности слоя с поперечным сечением F< — — 0,5 м равна

0,55 м/с, а суммарное сопротивление Р„слоя и барботажной решетки 1260 Н/м . В результате барботажа на поверхности слоя

З5 образуется пена, при разрушении пузырей. которой в. надслоевую зону первичным воздухом выносятся капли различной дисцерсности. Генерируемый таким образом поток первичной топливовоздушной смеси поступает в зону окислительного пиролиза (форкамеру), куда тангенциальным потоком вводится вторичный воздух с расходомУх =9—

1,1 м /с,,что составляет 30 — 40 /о от теоретически необходимого для горения. В реЗультате часть топлива сгорает в форкае5 мере при температуре 1200 — 1300 К. Пря этой температуре интенсивно протекают процессы газификации капель жидкого топлива и сажеобразования.

При увеличении расхода вторичного воздуха выше 40О/о, значительная часть топ)© лива сгорает в форкамере, что резко снижает концентрацию сажи в этой зоне, а вызванное этим увеличение температуры отражается на стойкости обмуровки форкамеры, что снижает надежность работы установки в целом. При уменьшении pac-

В хода вторичного воздуха ниже ЗОО/в трудно достичь устойчивого горения в зоне ниролиза, а температура при этом становится недостаточной для интенсивного протеки! 036334

Составитель Э. Язйков

Редактор Т.Мнтейко Техрел И. Верес Корректор В. Гирняк

Занда 58t) /36 Тираж 5бд Подписное

ВНИИПИ Государственного, комитета СССР

so делам изобретений и открмтмй

ll303$, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП вПатеягв, г. Ужгород, уд. Проектная, 4 пня эндотермнческой реакцнн сажеобразовання.

Образованные в форка мере - продукты гаэнфнкацнн, пнролнза н неполного горення через амбразуру форкамеры вводятся в топку. В устье форкамеры расположены сопла для подачн оставшейся части воздуха с расходом тй = 1,4 вЂ,f мз/с. В результате происходит полное сжигание топлнва с обраэованнем жеетко светящегося факела, длина которого не превышает l,2—

l,5 м, что особенно ценно для малогабарнт. ных топок современных промышленных котлов.

В результате тангенцнального ввода вторнчного воздуха н интенсивного образования продуктов сгорания в форкамере соз. дается нзбыточное давление порядка 20—

25 кгlмз по отношенню к верхней граннце барботнруемого слоя. Под воздействием этого перепада часть газового потока, содержащего мелкоднсперсные продукты пнро лиза, по сяецнально организованному кана лу рецнркулнрует из форкамеры в верхнюю часть барботнруемого слоя. Такий обра. юм, верхняя части, слоя насыщается частнцамн сапки в колнчестве С =5 — !0 г/кг топлива, что прнводнт к ннтенснфнкацни з пенообраэовання я утоньшенню пленок поверхностных пузырей. Газосодержанне слоя. достнгает У =0,7, что предопределяет высокую удельную пронзводнтельность зеркала барботажа в = l,3 кг/м (м /с), т. е. на

25% выше, чем в„нэвестных способах. Прн этом 3а счет утоньшення пленок поверхностных пузырей н введения процесса барботажа прн умеренных скоростях первичного воздуха обеспечнвается генерация первичной топлнвовоздушной смеси с высокнм

15 содержаннем мелкоднсперсных капель размером dlt !00 — l50 мкм. Кроме того, сравнительно невысокие температуры газов в форкамере обеспечивают надежную работу ее элементов.

Использование предлагаемого способа, позволяет существенно повыснть экономнчность, а также надежность работы устройств в которых возможна его реализация.