Способ разделения двуслойной заготовки поперечно-винтовой прокаткой

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

PECflYEËÈН (191 (111

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21 ) 3430281/22-02 (22) 26.04.82 (46) 23.08.83. Бюл. и 31

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И 0THPblTMA (72) И.Н.Потапов, С.А.Козерадский, А. Г. Лунев и С. Г. Кравченко (71) Московский ордена Октябрьской

Революции и ордена Трудового Красного

Знамени институт стали и сплавов

{53) 621.774,353(088.8) (56) 1. Корнеев Н.И., Арабей Б.Г. ,Производство изделий из тугоплавких металлов. М., "Мир", 1968, с.110.

2. Корнеев Н.И. и др. Обработка давлением тугоплавких металлов и сплавов. М., "Металлургия", 1975, с. 233-238.

3. Авторское свидетельство СССР

И 624682, кл. В 21 С 45/00, 1980.

3(SD821 B1 /02//,- 21 С 4 00 (5") (57) СПОСОБ РАЗДЕЛЕНИЯ ДВУХСЛОЙНОЙ ЗАГОТОВКИ ПОПЕРЕЧНО-ВИНТОВОЙ

ПРОКАТКОЙ, включающий деформацию нагретой заготовки с одним слоем из стали и другим из тугоплавкого металла в овальном косовалковом калибре, отличающийся тем, что, с целью интенсификации и надежности расслоения, деформацию осуществ" ляют с обжатием по стенке 30-50.ь на" ружного слоя при температуре, составляющей 0,7-0,86 от температуры рекри"таллизации металла внутреннего слоя, и удерживают от осевого перемещения внутренний слой с момента расположения заднего конца наружного слоя от сечения выхода из очага деф формации на расстоянии, составляющем 1,0-О,5 величины шага винтового перемещения.

1 1036

Изобретение относится к обработке металлов давлением, а именно к процессам освобождения о оболочек иэде* лий из труднодеформируемых металлов и сплавов прокаткой. 5

Известен способ снятия оболочкитрубы с изделия после горячей деформации (например прессования), когда оболочку-трубу удаляют химическим путем (1 ) 10

Способ требует создания специальных установок, применения различных растворителей, а кроме того отличает.

cR малой производительностью, Известен также способ удаления оболочки-трубы с иэделия после горячей деформации, в котором оболочка удаляется механическим путем (? )

Недостатками этого способа является повышенный расход дорогостоящих металлов, а также низкая производительность.

Повышенный расход дорогостоящих металлов связан с необходимостью снятия оболочек на токарных станках, при 25 этом наблюдается обдирка поверхности изделия, имеющего по длине значительную кривизну, и недостаточная точность геометрических размеров.

Наиболее близким по технической сущности к изобретению является способ разделения двухслойной заготовки поперечно-винтовой прокаткой, включающий деформацию нагретой заготовки с наружным слоем иэ тугоплавкого металла и внутренним иэ стали в овальном

35 косовалковом калибре с коэффициентом овализации 1, 1-1, 15, При этом обжатие в пережиме равно

2-5 при температуре нагрева наруж40 ного слоя, составляющей 0,7-0,85 от температуры плавления материаг1а внутреннего слоя, и температуре нагрева внутреннего слоя, составляющей 0,40,5 от температуры плавг1ения материа45 ла наружного слоя (тугоплавкой трубы) (3 J

Известный способ не обеспечивает стабильного отделения составных частей заготовки друг от друга вследствие недостаточной деформации периферийной части составной заготовки, а также отсутствия условий для увеличения внутреннего диаметра оболочки.

Снижение технологической пластич -.сти приводит при последующей обработке давлением к увеличению потерь металла в виде брака в результате

< бразования трещин, расслоя и т.д, 413

Кроме того, извлечь вручную;еэ механического воздействия специальным инструме.нтом изделие иэ оболочки после винтовой прокатки в общем случае затруднительно. Это связано с наличием на поверхности иэделия значительных неровностей в виде впадин и выступов, которые заполняются металлом оболочки или внедряются в него на значительную величину.

Целью изобретения является интенсификация и надежность расслоения.

Поставленная цель достигается тем, что согласно способу разделения двух< слойной заготовки поперечно-винтовой прокаткой, включающему деформацию нагретой заготовки с одним слоем иэ стали и другим из тугоплавкого металла в овальном косовалковом калибре, деформацию осуществляют с обжатием по стенке

30-50 наружного слоя при температуре, составляющей 0,7-0,86 от температуры рекристаллизации металла внутреннего слоя, и удерживают от осевого перемещения внутренний слой с момента расположения заднего конца наружного слоя от сечения выхода иэ очага деформации на расстоянии, составляющем 1,0-0,5 величины шага винтового перемещения.

Предложенный способ позволяет надежно и с высокой производительностью разделить прессованную двухслойную заготовку на стальную трубу и тугоплавкий пруток.

Сущность способа заключается в том, что прессованную двухслойную заготовку нагревают до температуры, составляющей 0,7-0,86 от температуры рекристаллизации металла внутреннего слоя, а затем подвергают поперечновинтовой прокатке в овальном косовалковом калибре с коэффициентом овализации 1,15-1,20 и обжатию по стенке наружного слоя 30-502 В тот момент, когда длина заднего конца наружного слоя до сечения выхода иэ очага деформации составляет 1,0-0,5 величины шага S винтового перемещения, внутренний слой удерживают от перемещения. При этом оболочка под воздействием тянущих усилий валков соответствующей калибровки продвигается в осевом направлении относительно внутреннего слоя.

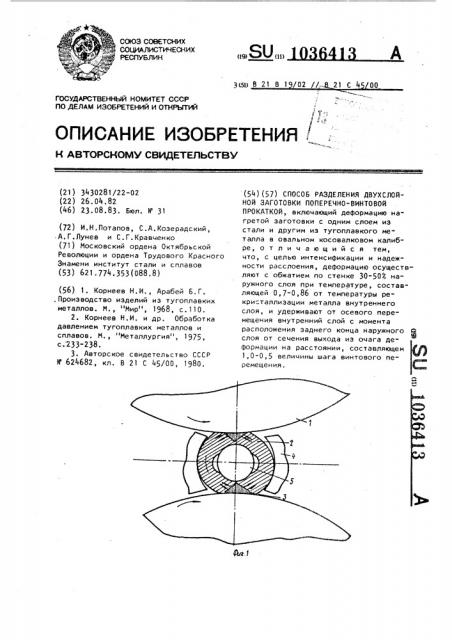

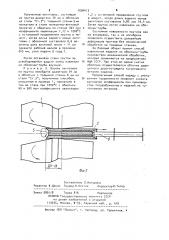

На фиг.! показан механизм деформации посредством винтовой прокатки в предлагаемом диапазоне температур заготов к, состоящих из прутка или трубы иэ тугоплавкого металла и обоз 1036 лочки иэ стали; на фиг.2 - схема очага деформации на завершающем этапе винтовой прокатки.

Прокатку можно с допущениями рассматривать как процесс обжатия полой заготовки на жестком недеформируемом серДечнике, После начала деформаций и образования контактной поверхности между валками 1 и металлом наружного слоя - оболочки 2 образуют- 1р ся зоны 3 затрудненной деформации, которые вдавливаются в заготовку и расширяют боковые слои металла оболочки. Это возможно вследствие того, что величина зазора между направляющим инструментом 4 превышает величину зазора между рабочими валками в 1,151,20 раза (отношение этих величин определяется коэффициентом овалиэации). Кроме того, тугоплавкий стержень - внутренний слой 5 внедряется в наружную оболочку на равную с каждой стороны величину, тем самым увеличивая периметр внутреннего отверстия.

Чем больше степень деформации, тем больше отрыв внутренних слоев оболочки от поверхности внутреннего слоя.

В результате вращения и продвижения заготовки в продольном направлении при определенных параметрах настройки очага деформации отрыв оболочки осуществляется по всей длине заготовки.

Заготовка прокатана (фиг.2) эа исключением заднего конца с обраэова" нием зазора между стержнем и оболочкой до сечения выхода оболочки из очага деформации, в этот момент удерживают от перемещения внутренний слой упором 6.

Интервалы параметров настройки

40 стана и технологических режимов установлены в результате проведенных исследований и являются оптимальными.

При обжатиях, меньших 30/;, не происходит раскатка внутреннего диаметра на достаточную величину и об45 разование зазора между оболочкой и изделием, при больших 50/ происходит смятие или разрыв оболочки в процессе прокатки, что приводит к нарушению условий вращения заготовки, остановке процесса. При снижении температуры прокатки до температуры, меньшей

0, температуры рекристаллизации стержня, пластические свойства металла оболочки падают, что приводит к снижению величины раскатки оболочки по диаметру, а также не обеспечивается выравнивание иэделия по длине.

413 4

Температура прокатки больше 0,86 температуры рекристаллиэации стержня приводит к значительному увеличению пластичности металла оболочки, черезмерной деформации ее в радиальном направлении с последующим смятием.

Кроме того, в этом случае с выделением в процессе деформации энергии

s виде тепла создаются температурные условия для развития процесса рекристаллизации металла изделия, что как правило не желательно. Увеличение длины заднего конца заготовки с оболочкой к моменту остановки переднего конца прутка до размеров, превышающих величину шага винтовой линии, приводит к закатке и задиру оболочки.

Уменьшение длины заднего конца оболочки к моменту остановки осевого перемещения внутреннего слоя до раэме" ров менее 0,5 величины шага винтовой линии приводит к уменьшению тянущих усилий и не обеспечивает продвижение оболочки относительно изделия в осевом направлении. В том и другом случае изменения длины заднего конца оболочки эа границы рекомендуемого интервала вызывают необходимость применения механической обработки или обрезки заднего конца заготовок для полного освобождения стержня от оболочки.

Это приводит к повышению трудоемкости и увеличению отходов дефицитных и дорогостоящих тугоплавких металлов.

Сочетание технологических режимов и параметров настройки в предложенных интервалах с учетом физико-механических свойств материалов стержня и оболочки обеспечивает достижение цели изобретения.

Способ обеспечивает за одну техно" логическую операцию отделение оболочки от стержня с образованием зазора по всей длине, выравнивание прутков в продольном направлении, продвижение оболочки в геликоидальном напрвлении под действием тянущих усилий со стороны валков относительно остановленного стержня с освобождением заднего конца его.

Пример 1. Крупногабаритную заготовку иэ вольфрама, полученную путем обточки слитка, помещали в стальной стакан и герметизировали с откачкой воздуха. Затем осуществляли прессование.

Составитель Л.Матурина

Редактор В.Данко Техред M.Kîñòèê КорректорО.Тигор

Заказ 5891/8 Тираж 816 Подписное

ВНИИПИ Государственного комитета CCCP по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент, г. Ужгород, ул. Проектная, Полученную заготовку, состоящую из прутка диаметром 30 мм и оболочки из стали "Ст,3"с толщиной стенки 5 мм прокатали в стане поперечно-винтовой прокатки с обжатием по стенке 304 при коэффициенте овалиэации 1,17 и 1200 С б с остановкой продвижения прутка в момент, когда длина заднего конца заготовки с оболочкой составляла 0,6 величины шага винтовой линии - 11 мм (диаметр рабочия валков в пережиме

245 мм, угол подачи 9 град.).

После остановки стана пруток за освободившийся задний конец извлекли иэ оболочки-трубы вручную, П р и и е р 2. Восемь заготовок иэ прутка молибдена диаметром 34 мм и оболочки с толщиной стенки 6 мм иэ стали "Ст.3", полученные способом, описанным в примере 1, прокатали в том же стане при 1000 С с обжатием

40 и 503 при коэффициенте овализации

36413 б

1,2 с остановкой продвижения прутков в момент, когда длина заднего конца заготовок составляла 0,85 или 16,4 мм.

Затем пруток легко извлекали иэ обо5 почки-трубы.

Состояние поверхности прутков как иэ вольфрама, так и иэ молибдена позволило осуществить дальшейшую деформацию прутков беэ механической обработки на токарных станках.

За базовый обьект принят способ извлечения изделия из оболочки-трубы посредством механической обработки, который применяется на предприятиях

15 МЦМ CCCP. При этом во время снятия оболочки осуществляется обточка дефицитного дорогостоящего тугоплавкого металла изделия.

Предлагаемый способ наряду с умень20 шением трудоемкости позволит снизить расходные коэффициенты при производстве полуфабрикатов и изделий из тугоплавких металлов.