Способ определения геометрических параметров твердосплавного инструмента

Иллюстрации

Показать всеРеферат

СПЭОЭБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА при обработке резанием с помощью стойкостных испытаний , отличающий.с я тем, что, с цепью ускорения выбора оптимадьного угла упрочняющей фаски, стойкостные испытания проводят в период начапьной приработки инструмента, после чего измеряют величину выкрещивания режущей. кромки по зааней поверхности, а затем определяют величину угла упрочняющей фаски по.формуле . где Уф - угол упрочняющей Фаски на режущей кромке;, Нцз величина выкращивания режу щей кромки по задней поверхности; ,S - величина подачи. Q S ро 05 4; ел Фиг.1

„„SU,„,103 45

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПжЛИН

3(5D В 23 В 1/00 с

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ вь

=си с Ь вЂ”

Ф 5

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21 ) 2778578/25-08 (22) 29.06.79 (46) 23.08.83. Бюл. % 31 (72) П. Б. Гринберг, А.И. Мизиряк, В.E,Ìåæâèíñêèé и А.А.Иванов (53) 621 573 (088.8) (56) 1. Вульф А.М. Резание металлов, Л., Машиностроение, 1973, с. 217218 (прототип). (54)(57) СПОСОБ ОПРЕДЕЛЕНИЯ ГЕО

МЕТРИЧЕСКИХ ПАРАМЕТРОВ ТВЕРДОСПЛАВНОГО. ИНСТРУМЕНТА при обработке резанием с помощью стойкостных иопытаний, о т л и ч а ю щ и й.с я тем, что, с целью ускорения выбора оптимального. угла унрочняющей фаски, стойкосъные испытания проводят в период началь ной приработки инструмента, после чего измеряют величину выкрашиваниа режущей кромки по задней поверхности, а затем определяют величину угла упрочняющей фаски по.формуле где y - угол упрочняющей фаски .на режущей кромке;

1 В 3 ве личи HB выкрашив& ния реж) щей кромки по задней поверхности; — величина подачи.

ВЗ

f ô-archy

10

4 10

Изобретение огносится к металлообработке.

Известен способ опреде пения геометрических параметров инструмента при механической обработке материалов со снятием стружки с помощью стойкостных испытаний (1 1.

Суть способа заключается в том, что область резания принимается как плохо организованная система, изучение которой возможно лишь на основе идей многомерной математической статистики. Поэтому эксперименты планируются на основе многофакторного анализа, r.å, одновременного варьирования всех переменных факторов. На основании опытов, после математической обработки: результатов на ЭВМ, выводится формула, которая отражает зависимость между стойкостью инструмента и остальными факторами резания, и строятся графики, по которым определяются оптимальные сочетания геометрических параметров из условий экономически целесообразной стойкости.

Преимушеством этого способа являет» ся определение зависимостей между раз личными факторами процесса раз& ния lips проведении сравнительно небольшого чиопа экспериментов.

Недостаток указанного способа в том,,чго при малом количестве эксперимен. тальных данных невозможно получить надежные оценки исследуемых закономерностей. Кроме того, сложность обработки экспериментальных данных, обычно с привлечением ЭВМ, и то, что оптимальные параметры, найденные путем постановки многофакторного эксперимента, явпяются оптимальными только для узкой области, в пределах которой проводился экспери мент.

Белью изобретения является разработка способа определения оптимальных углов упрочняюшей фаски в проиэводст» веню х условиях, поэвопяюшего сократить до минимума время стойкостных испытаний.

Поставленная цепь достигается тем, что .согласно способу опредепения геометрических параметров твердосппавного, инструмента при обработке ржанием с помощью стойкостных испытаний, стойкостные испытания проводят в период начальной приработки инструмента, после чего измеряют величину выкрашивания режущей кромки по задней поверхности, а затем определяют угол упрочняюшей

36457 2 фаски на режущей кромке по формуле где ф,© - угол упрочняюшей фаски на режущей «ромке; Вэ ве"""и"а выкрашивания режу шей кромки по задней поверхнос ги

5 - величию подачи.

Выбор величины вокрашивания по задней поверхности инструмента в качестве критерия для определения геометр .рических параметров инструмента обу сповлен тем, что величина выкрашивания режущей кромки отражает влияние основ ных факторов процесса резания и зависит от материала инструмента и его геометрии, материала обрабатываемой заготовки, состояния оборудования и режимов резания. Определение величины выкраше вания режушей кромки может проводиться как в лабораторных, так и в производственных усгювиях. Подсчет угла Qoки по выведенной в результате проведе» ния большого количества экспериментов при обработке жаропрочных,,титано вых, нержавеющих и конструкционных

30 сталей и сплавов формуле прост и не требует применения специальных вычис-. пительш х машин.

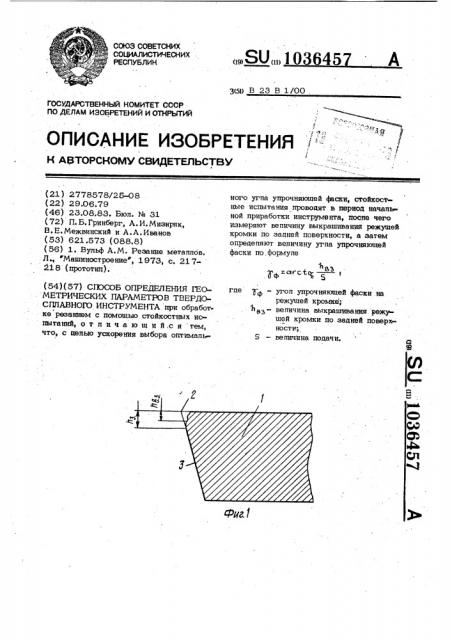

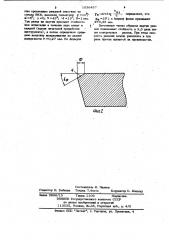

На фиг. 1 показана режущая часть инструмента, после проведения стойкостных испытаний; на фиг. 2 - то же, с

35 определенными по предлагаемому способу геометрическими параметрами.

Изобретение может быть осуществлено следующим образом.

Резец 1 подвергают стойкостным испытаниям и доводят до износа, после этого определяют высоту М 83 режущей кромки 2 по задней поверхности

3. Чтобы исключить фактор случайности

45 эксперимент повторяют несколько раэ.

Ь

Затем по формуле fy=Nyc$o- ЬЬ в Я определяют угол фаски 4. Ширину фаски выбирают в зависимости от обрабатываемого материала по соотношению б

*(0,5 1)5, после чего эатачивают всю партию резцов согласно полученной геометрии.

При производственных испытаниях пред пагаемого изобретения при торцовой обработке заготовок иэ жаропрочного сплава ЭЦ 698ВД на режимах; У

30 мlмин, Ф 0,5ммlоб,,- 5 мм испытывают сборные резцы с механичеоЗ 1ОЗВ45", 4 крп м р жу ей пюсти. m Ъеь сплава ВК8, имеюцие геометрию у. "1Ф1 . уф =аг Ф g определяют что

018; Л О; 5 45; Ч 15; Rl мм. у 29; а 1лнрииу фаски принимают

Три реэпа из парти» проходят стойкост-, Ф-0,35 мм, "we испытания в течение двух минут к S Заточенная таким образом партия рез каждый (время начальной приработки цов показывает стойкость в 2,3 раза вы инструмента}, а затем определяют сред ше контрольных: резцов. При етом скоиюю величину выкраыивания по задней,рость резания можно увеличить в три поверхности Ь 0,27 мм. По формуле раза против принятой на производстве.

Составитель И. Павлов

Редактор Н. Бобкова Техред Т.Фанта Корректор С. Шекмар

Заказ 5896/10 Тираж 1106 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-З5, Раушская наб., д. 4/5

Филиал ППП "Патент, г. Ужгород, уп. Проектная, 4