Способ получения покрытий из порошковых материалов

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, при котором в приспособление насыпают порошковый материал, прижимают его к поверхности детали и осуществляют злектроконтактную приварку путем пропускания импульсов тока через приспособление и деталь. отличающийся тем, что, с целью повышения физико-механических свойств покрытий и расширения технологических возможностей применения путем обеспечения приварки только одного слоя порошкового материала , контактирующего иёпосредствеиио с навариваемой поверхностью, порошковый материал подбирают в зависимости от шири ии В контактной поверхности детали, исходя из соотношения 1.., гдеа„ - величина частиц порошкового материала , и насыпают его высотой Н. равной высоте насыпки Н|1|, минимально допустимой для создания максимального уплотнения частиц порошкового материала в слое, контакi тирующем непосредственно с поверхностью детали,которую назначают в зависимости от величины частиц порошкового материала йцсогласно следующему соотношению 79ц Нвр 50л ЖСя о &0 а 00 ел йь

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУЬЛИН

3 5Р В 23 К 11/06; В 23 Р 6/00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР пО делАм изОБРетений и ОтнРытий

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGKOMY СВИДЕТЕЛЬСТВУ

М рр

МЪ

/ (21) 3356480/25-27 ,{22) 24.11.81 (46) .23.08.83. Бюл. № 31 (72) А. В. Поляченко, И. А. Бабаев, В. П. Михайлов и Я. И. Копытина (71) - Всесоюзное научно-производственное объединение по восстановлению изношенных деталей автомобилей, тракторов и сельскохозяйственных машин (53) 621.791.763.1.639 (088.8) (56) i. Авторское свидетельство СССР № 326027, кл. В 23 К 1 1/06, 1972.

2. Авторское свидетельство СССР № 502727, кл. В 23 К 11/10, 1974 (прототип). (54) (57) СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, при котором в приспособление насыпают порошковый материал, прижимают его к поверхности детали и осуществляют электроконтактную приварку путем пропускания импульсов тока через приспособление и деталь, „.SU„„1036485 A отличающийся тем, что, с целью повышения физико-механических свойств покрытий и расширения технологических возможностей применения путем обеспечения приварки только одного слоя порошкового матернала, контактирующего непосредственно с вава риваемой поверхностью, порошковый материал подбирают в зависимости от ширины В контактной Поверхности детали, исходя из соотношения

l,2 < -ф,— < 10, где З вЂ” величина частиц порошкового материала, и насыпают его высотой Н, равной высоте насыпки Нпр, минимально допустимой для создания максимального уплотнения частиц порошкового материала в слое, контактирующем непосредственно с поверхностью а детали, которую назначают в зависимости от величины частиц порошкового материала ацсогласно следующему соотношению

7 <Н 5Оа С:

103б 485

Изобретение относится к сварочному производству, в частности к способам получения покрытий из порошковых материалов, и может найти применение при восстановлении и упрочнении изношенных поверх настей деталей в различных отраслях ма шиностроения.

Известен способ контактной точечной и роликовой приварки порошковых материалов, заключающийся в создании в околосварочйой зоне повышенной плотности порошкового материала по сравнению с плотностью его при свободной насыпке (Ij.

Наиболее близким к изобретению по технической сущности является способ получения покрытий иэ порошковых материалов, при котором в приспособление насыпают порошковый:материал, прижимают его к поверхности детали и осуществляют электрокантактную приварку путем пропускания импульсов тока через приспособление и деталь j23. Однако все существующие способы основаны на появлении в порошковом слое, под контактирующей с деталью поверхностью, зоны наибольшего уплотнения в процессе прижима ее к порошковому слою. Формированйе порошкового покрытия при кон: тактной приварке возможно только при появлении этой эоны. При этом ширина приваренного слоя порошка меньше ширины рабочей части контактнай поверхности (электрода) и определяется величи11ой эоны наибольшего уплотнения, зависящей от мнр1кества факторов. Деформация порошка в различных сечениях по талщийе и ширине .слоя в зоне наибольшего уплотнения протекает неравномерно. Это объясняется отсутствием прочных связей между отдельными частицами порошков. При этом, получаемые покрытия, имеют переменные (нестабильные) физика-механические свойства по ширине и толщине привариваемаго слоя, что резко ухудшает их качество покрытий. Кроме того, решить проблему приварки порошковых материалов к деталям с малой шириной рабочей контактной поверхности (меньше 2 мм) существующими способами пока, вообще невозможно.

Особенна сложно приварить порошковый материал- к узким длинным поверхностям, например к поверхности головок зубьев шестерен насосов типа НШ, так как размер поверхности вершины зуба шестерен, в частности, насосов НШ-32 и НШ-46, составляет 22Х1 мм и 32Х1 мм соответственно.

Удержать порошок на такой узкой поверхнасти в процессе контактной приварки практически невозможно. Упрочнение и восстановление перечисленных деталей имеет акту альное значение, так как ежегодно из-за износа выбраковывается шестерен насосов типа НШ около 250 †300 тыс. шт.

Целью изобретения является повышение физико-механических свойств покрытий и

5 0

15 ф расширение технологических возмогкностей применения путем обеспечения приварки только одного слоя порошкового материала, контактирующего непосредственно с навариваемой поверхностью.

Поставленная цель достигается тем, что согласно способу получения покрытий из порошковых материалов, при котором в приспособление насыпают порошковый материал, прижимают его к поверхности детали и осуществляют электроконтактную приварку путем пропускания импульсов тока через приспособление и деталь, порошковый материал подбирают в зависимости от ширины В контактной поверхности детали, исходя из соотношения

l,2<-Ą— <10, где ац — величина частиц порошкового материала, и насыпают его высотой Н, равной высо,те насыпки Нп минимально допустимой для создания максймального уплотнения частиц порошкового материала в слое, контактирующем непосредственно с поверхностью детали, которую назначают в зависимости от величины частиц порошкового материала а согласно следующему соотношению

73„< Н„< 50 ач.

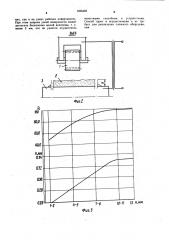

На фиг. 1 показана схема осуществления способа; на фиг. 2 — вид А на фиг. 1; на рис. 3 и 4 — графическая иллюстрация максимального уплотнения нижнего гра1о ничнаго слоя, контактирующего с поверхностью детали с увеличением высоты насыпки порошка на примере порошка ПГ-С27-С (©с — плотность привариваемого слоя порошка; h — толщина привариваемого слоя). на фиг. 5 — неустойчивость равновесия защемленной частицы граничного слоя при ац )В .

Технология способа состоит в следующем

На деталь 1 наваривают порошковый материал 2. В приспособление 3 для сварки

4О насыпают порошковый материал 2, который выбирают с величиной частиц ац в зависимости от ширины В контактной йаверхности детали, на которую его п)эиваривают, исходя из соотношений l,2< —; -<10. Порошок насыпают высотой Н, равной высоте Н„р, 4s максимально необходимой для создания максимального уплотнения частиц порошкового материала в слое 4, непосредственно контактирующего с поверхностью детали 1, причем 7 ц

После приварки получают деталь с наваренным только одним слоем порошкового

55 материала. В результате проведения экспериментов для различных порошков с разными фракциями частиц установлено, чта по мере насыпки порошка нижний граничный слой частиц, контактирующий с осноl036485 ванием, постоянно самоунлотняется и при достижении определенной предельной величины высоты Н Нпр достигает максимальной плотности (фиг. 3 и 4). Дальнейшее увеличение высоты насыпки порошка практически не влияет на уплотнение нижнего граничного слоя, но способствует уплотнению последующих слоев частиц порошка. Таким образом, нижний граничный максимально уплотненный слой находится в неподвижном, замкнутом состояйии, создаваемым вышестоящими слоями частиц с одной стороны и основанием с другой сто роны.

При этом нижний граничный слой по своим свойствам приближается ие к свойствам сыпучих тел, а к свойствам твердого тела. Экспериментально установлено, что для металлических порошков Нпр (предель-ная) минимально необходимая высота насыпки порошка для максимального уплотнения нижнего граничного слоя зависит от величины частиц (фракций) порошка и физико-механических свойств порошка (формы, материала и т. д.) и находится в диапазоне

Н, = 7д,„— 50а„(1).

При этом для порошков с неправильной формой частиц (осколочного типа), с большим коэффициентом трения Н, выбирают в нижнем и ределе Нв — — 7д + 26дц, а для порошков шариковой формы с низким коэффициентом межчастич ного трения H„> достигает верхних предельных значении равенства (1) Н„р — — 26ац+ 50д„. В результате опытов установлено, что при достижении Н = Нпр в нижнем граничном слое образуется равновесие, характеризующееся равенствомб„=бв, г/ е 6„— напряжение от нормально действующих усилий веса насыпанного слоя порошка; — напряжение

5 от горизонтально действующих сил.

Поэтому H„p для заданного порошка легко может быть определена с помощью чувствительных датчиков напряжения простым замером высоты насыпки порошка в момент возникновения равенства б„=бв, значения которых снимаем с датчиков напряжений.

С целью контактной приварки граничного слоя в порошок погружают детали с различной шириной рабочей контактной поверхности. Экспериментально установлено, что необходимым условием формирования привариваемого порошкового. слоя на рабочей контактной поверхности детали является соблюдение следующего соотношения l,2 < — —, в противном случае (ф — <

<1,2) нарушается сплошность получаемого покрытия на детали, а также наблюдается выдавливание частиц порошка из-под рабочей поверхности детали.

Кроме того, установлено, что для порошка такого типа величина отношения ширины контактной поверхности к величине частицы — — не должна превышать опредев леннон величины и в пределе для порошков шарикрвого типа она не должна превышать !,2<- » — <-l0(2} и для порошков осколочного квй типа отношения †следует брать в диапазоне l,2< —,— <5 (3). ц Ц

Исследования показывают, что при соблюдении соотношения (2) детали или элект род погружаются в порошковую массу по принципу внедрения клиновидного тела без образования зоны наибольшего уплотнения.

При движении вглубь массы порошка поверхность вершины клина раздвигает частицы порошка и постепенно нриближается к нижнему граничному слою порошка.

Движение продолжается до тех пор, пока поверхность вершины клина не. коснется граничного слоя, находящегося в замкнутом уплотненном состоянии. При полной остановке клина под действием вертикальной нагрузки граничный слой порошка на20 ходится в зажатом состоянии поверхностью вершины клина и поверхностью приспособления.

При несоблюдении соотношения (2) деталь образует под собой в процессе погру25 жения зону наибольшего уплотнения, не достигая нижнего граничного слоя. В этом случае процесс приварки порошкового слоя происходит известным традиционным способом.

Пример. Осуществляют приварку порошщ ков ПГ-С7-M (а = 0,2 — 0,4} к рабочей поверхности (фиг. 5j детали l — зуба шес- терни насоса НШ-46. Ширина контактной поверхности детали (5= l,l мм, -З- — — ——

В

Мврэйрр

О, — 3 <5. Для этого на поверхность приспособления 2 насыпают порошок 3 высотой Н=8 мм = 20 ац, сварочный ток 3 в =

= 300 А/мм ; удельное. давление Р

= 5 кг/мм ; длительность импульса тока („„= 0;32 е.

В результате приварки нижнего граничного слоя 4 иа деталь 1 получают слои порошкового покрытия толщиной h = 0,25 м .с плотностью покрытия ) = 99%. Прочность сцепления частиц с основой зуба среза =

= 630 мПа, что соответствует покрытию, приближающемуся по своим характеристи45 - кам .к цельным (моиолитиым) материалам.

Способ позволяет в значительной степени повысить качество получаемых покрытий и приблизить их яо своим характеристикам и стабильности параметров к цель50 ным (монолитным) материалам.

Способ позволяет приваривать порошковый слой с одинаковой плотностью по. всей ширине контактной рабочей поверхности. детали, что обеспечивается приваркой частиц граничного слоя и ведет к повышению 5 физико-механических свойств покрытия.

Способ также позволяет получать порошковые покрытия, состоящие из одногоряда частиц граничного слоя как на широ!

036485 ких, так н на узких рабочих поверхностях.

Прн этом ширина узкой поверхности может достигать бесконечно малой величины, т. е. менее 2 мм, что не удается осуществить дидЯ известными способами и устройствами.

Способ прост в осуществлении и не требует для реализации сложного оборудования.

Составитель,5. Казарова

Редактор Н. Бобкова Техред И. Верес Корректор В. Гнрняк. Заказ 5899(I 2 Тираж l.l06 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская иаб., д. 4/5

Филиал ЙПП «Патент», г. Ужгород, ул. Проектная, 4