Устройство для обработки кулачковых валов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН з(я) В 24 В 19/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР по делАм изОБРетений и ОтнРьп ий (21) 2697876/08 (22) 18.12.78 (46) 23.08.83. Бюл. М 31 (72) В.В. Петраков и В.К. Кулик (71) Киевский ордена Ленина политехнический институт им. 50-летия Великой Октябрьской социалистической революции (53) 621,924.6(088.8) (56) 1, Патент ФРГ N 1817201, кл. В 24 В 13/12, 1976. (54)(57) УСТРОИСТВО ДЛЯ ОБРАБОТКИ

КУЛАЧКОВИХ ВАЛОВ, содержащее качающийся копировальный суппорт с копирным валом и центром задней бабки, установленными во втулках, приспособление для закрепления обрабатываемой детали соосно копирному валу с приводом вращения обрабатываемой дета— ли, выполненным в виде зубчатой передачи, кинематически связанной с .контрольной аппаратурой, а также инструментальную бабку, о т л и ч а ющ е е с я тем, что, с целью повыше„„SU„„1 36501 А ния производительности и качества обработки, копирный вал и центр зад" ней бабки установлены эксцентрично во втулках, которые снабжены зубчатыми венцами и связаны между собой зубчатой передачей, а одна из втулок выполнена в виде полумуфты с торцовыми зубьями одностороннего наклона и угловым шагом, кратным фазовым углам между обрабатываемыми кулачками детали, и установлена с возможностью взаимодействия с введенной в устрой— ство другой зубчатой полумуфтой, подвижно установленной на копирном валу, при этом контрольная аппаратура выполнена в виде концевого выключателя, соединенного со счетчиками импульсов, выходы которого связаны с блоком путевых выключателей и реверсивным пускателем двигателя привода вращения детали, установленного с воз можностью взаимодействия с полумуфтой, расположенной подвижно на копирном валу.

ИзобреTPHVIP. OTHOC ATCH K е1 1J1$1( обработке и может быть использовано при шлифовании кулачков расгределительных валов двигателей внутреннего сгорания (ДВС ) и других деталей.

Известно устройство для обработки кулачковых валов, содержащее качающийся копировальный суппорт с копирным валом и центром задней бабки, установленными во втулках, приспособ- (0 ление для закрепления обрабатываемой детали соосно копирному валу с приво- дом вращения обрабатываемой детали, выполненным в виде зубчатой передачи, кинематически связанной с контрольной аппаратурой, а также инструментальную бабку (1).

Однако известное устройство не позволяет совместить конструктивную ось с оптимальными осями вращения каждого кулачка распределительного вала.

Цель изобретения - повышение производительности и качества обработки.

Указанная цель достигается тем, что копирный вал и центр задней бабки установлены эксцентрично во втулках, которые снабжены зубчатыми венцами и связаны между собой зубчатой передачей, а одна из втулок выполнена в виде полумуфты с торцовыми зу(>ьями одностороннего наклона и угловым шагом, кратным фазовым углам между обрабатываемыми кулачками де- 35 тали, и установлена с возможностью взаимодействия с введенной в устройство другой зубчатой полумуфтой, подвижно установленной на копирном валу, при этом контрольная аппарату- 40 ра выполнена в виде концевого выключателя, соединенного со счетчиком импульсов, выходы которого связаны с блоком путевых выключателей и реверсивным пускателем двигателя привода вращения детали, установленного с возможностью взаимодействия с полумуфтой, расположенной подвижно на, копирном валу.

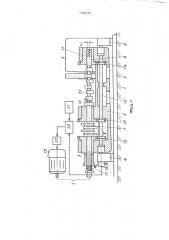

На фиг. 1 изображено предлагаемое устройство со схемой управления приводным двигателем, общий вид в разрезе; на фиг. 2 — муфта с торцовыми зубьями, общий вид; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - распо- 5 ложение оптимальных технологических осей кулачков обрабатываемой детали; на фиг. 5 — r.õåìà обработки.

О! 2

Н.-з,"тани: » 1 ус-роиства выполнены взаимнолерпендикулярные направляюи!i1е для стола ? и инструментальной бабки 3. На столе 2 установлены опорь! (и 5 качающегося копировального суппорта 6. Копирный вал 7 и центр 8 задней (а(ки установлены с эксцентриситетом б во втулках 9-11 подшипников копирного вала 7 и задней бабки.

На втулках 9-11 выполнены зубчатые венцы, зацепляющиеся с шестернями 1214, закрепленными на валу 15, расположенном в копировальном суппорте 6.

Вал 15 имеет тормоз. Кроме того, на втулке подшипника копирного вала выполнены торцовые зубья с односторонним наклоном, зацепляющиеся с аналогичными зубьями полумуфты 16, установленной на шлицах копирного вала 7.

Пружина 17 служит для замыкания муфты, а конечный выключатель 18 взаимодт".йствует с буртом полумуфты 16 при ее размыкании. Приводной двигатель 19 связан с копирным валом 7 передачей и шарнирами Гука (на фиг. 1 не показз.ны ) для обеспечения передачи враще" ния к копирному валу 7,, совершающему качатегьное формообразующее движение.

Конечный выключатель 18 подсоединен к счетчику 2П импульсов, например шаговому искателю, выходы которого связаны с блоком ?1 и тевых выключателей и реверсивным пускателем 22 двигателя 19.

Кулачки обрабатываемой детали 23 сдвинуты между собой на фазовые углы ,d,>, > и / . Оптимальная ось вращения для каждого кулачка находится на окружности радиуса ("., проведенной из конструктивного центра О причем углы между оптимальными осями

О -О равны соответствующим фазовым . 1

vглам.

Угловой шаг Ь (фиг. 3 ) между зубьями полумуфт кратен фазовым углам, то есть с(.(., L с 2. 5 с Ъ,4- с 4,4

Й= !

И H И где и ., и, Н, })4 — целые числа.

Для осуществления формообразующего движения g< копиры вала 7 поочередно взаимодействуют с роликом 24, установленным на опорах передней бабки, замыкание копиров 7 и ролика 24 осуществляется пружиной (не показана ).

Устройство работает следующим образом, где g (j - l ), - фазовый угол между (j-l) -м кулачком и 1 -м кулачком, который задается соответствующим путевым выключателем блока 21 за счет подключения его к соответствующей клемме ! шагового искателя.

Таким образом, устройство обеспечивает обработку каждого кулачка детали при вращении его вокруг оптимальной технологической оси. 8 результате стабилизируется подача инструмента по профилю, сила резания, уменьшаются углы давления в паре инструмент-деталь и инерционные нагрузки, uòî позволяет примерно B 2 раза увеличить производительность обработки путем увеличения угловой скорости детали) при одновременном повышении точности и качества.

3 10365

В исходном положении стол 2 находится в крайнем левом положении, копиpoBBJlbHhfM суппорт 6 отведен от ролика 24, вал 15 заторможен, двигатель 19 не вращается. Деталь 23 устанавливают в центрах копирного вала 7 и задней бабки, и включают автоматический цикл.

Стол 2, перемещаясь по направляющим вправо, занимает положение, соответствующее обработке первого кулачка детали 23. При перемещении стола

2 срабатывает конечный выключатель блока ?l, дающий сигнал на реверсивный пускатель 22 двигателя 19. Двигатель 19 начинает вращаться в направ-, лении UUp противоположном направлению вращения Ки при обработке. Так как вал 19 заторможен, зубья полумуфты 16 скользят по зубьям втулки 9, и полумуфта 16 отходит от втулки 9, преодолевая силу пружины 17. При повороте на один зуб пружина 17 возвращает полумуфту 16 в исходное положение и т.д, Каждый ход полумуфты 16 вызывает срабатывание конечного вы25 ключателя 18, посылающего импульс в счетчик импульсов. Когда число импульсов совпадает с заданным, реверсивный пускатель ?? отключается и двигатель 19 останавливается. В результате копирный вал 7 и деталь 23

30 занимают такое положени, когда оптимальная ось вращения 0 первого кулачка совпадает с осью вращения втулок 9-11 подшипников. После зтого копировальный суппорт 6 подводится в рабочее положение, вал 1g растормаживается и включается двигатель 19 в направлении (ю . Зубья полумуфты 16 и втулки 9 выполнены с односторонним наклоном так, что при вращении в на- 40 правлении Фи муфта находится в зацеплении и передает крутящий момент. Копир вала 7, взаимодействуя с роли— ком 24, сообщает копировальному суппорту 6 формообразующее движение к .

01 4

Инструментальной бабке 3 сообщается движение подачи на врезание.

После окончания обработки первого кулачка копировальный суппорт 6 автоматически отводится в исходное положение, вращение двигателя 19 прекращается, и вал 15 тормозится. Стол 2 перемещается вправо, занимая положение, соответствующее обработке второго кулачка, и цикл повторяется.

Реверсирование двигателя 19 осуществляется во время перехода стола 2 из одной рабочей позиции в другую.

При этом время на реверсивное враще" ние двигателя 19 меньше времени на переход стола 2.

При использовании в качестве счетчика импульсов шагового искателя необходимо, чтобы его угловой шаг был кратен угловому шагу зубьев полумуфт.

Требуемое число H импульсов при пере" ходе от обработки < --1 кулачка к .-му кулачку определяется по формуле пзб о

1036501

Составитель А. Шутов

Редактор О. Ь гио Техрел А.Бабинец Корректор Г. Решетник

Заказ Я90?/13 Тираж 795 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва Ж-3 Раушская наб. g. 4/у филиал ППП "Патент", r. Ужгород, ул. Проектная,