Чугун

Иллюстрации

Показать всеРеферат

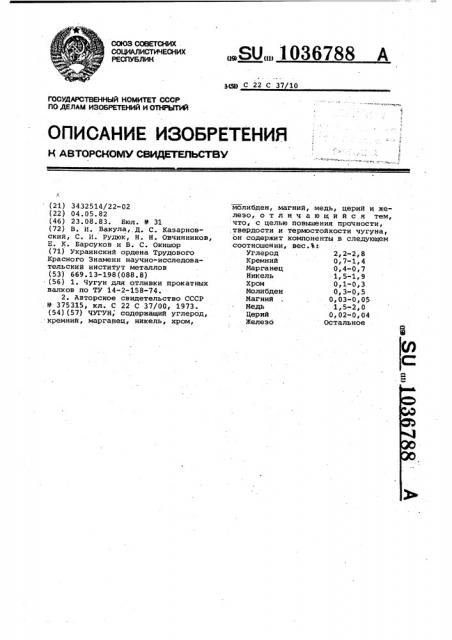

ЧУГУН; содержащий углерод, кремний, марганец, никель, хром. молибден, магний, медь, церий и железо , отличающийся тем, что, с целью повышения прочности, ;твердости и термостойкости чугуна, он содержит компоненты в следующем соотношении, вес.%; Углерод 2,2-2,8 0,7-1,4 Кремний 0,4-0,7 Марганец 1,5-1,9 Никель 0,1-0,3 Хром 0,3-0,5 Молибден 0,03-0,05 Магний . 1,5-2,0 Медь Церий 0,02-0,04 Железо Остальное

COOS СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(Д) С 22 С 37/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОВСНОНУ СВНДВТВВЬСТВУ

С

Т (21) 3432514/22-02 (22) 04.05.82 (46) 23.08.83. Бюл. 9 31 (72) В. Н. Вакула, д. С. Казарновский, С. Н. Рудюк, Н. Н. Овчинников, Е. К. Барсуков и В. С. Окишор (71) Украинский ордена Трудового

Красного Знамени научно-исследовательский институт металлов (53) 669.13-198(088.8) (56) 1. Чугун для отливки прокатных валков по ТУ 14-2-158-74.

2. Авторское свидетельство СССР . Р 375315, кл. С 22 С 37/00, 1973. (54)(57) ЧУГУН, содержащий углерод, кремний, марганец, никель, хром, „.SUÄÄ 1036788 A молибден, магний, медь, церий и железо, отличающийся тем, что, с целью повыаения прочности,,твердости и термостойкости чугуна, он содержит компоненты в следующем соотношении, вес.Ъ|.

Углерод . . 2,2-2,8

Кремний 0,7-1,4

Марганец 0,4-0,7

Н ик ель 1, 5-1,9

Хром 0,1-0,3

Молибден 0,3-0,5

Магний . . 0,03-0,05

Медь 1,5-2,0

Церий 0,02-0,04

Железо Остальное

1036788

Изобретение относится к металлургии, в-частности, к изысканию составон для изготовления валков горячей прокатки.

Известен чугун 3 для отливки прокатных валков, содержащий; вес.Ф:

3,3-3,5 .

2,0-2,2

0,4-0,6

0,2-0,6

3i0-3,8

0,3-0,5

0,03-0,06

Остальное

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Магний

Железо!

K недостаткам известного чугуна следует отнести низкую термостойкость (150-200 термоциклов) и высокую стоимость чугуна из-за содержания никеля в количестве 3,0-3,8%.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является чугун f2 ), содержащий компоненты в следующем соотношении, нес.%г!

3,4-3,7

2,4-2,8

0,8-1,2

1,2-1,5

0,35-0,8

0i6-1,1

0,03-0,1

0 3-О,9

0,001-0,01

Остальное

Углерод

Кремний

Марганец

Никель

Хром

Молибден

Магний

Медь

Церий

Железо

30

Примеси:

Сера До 0,03 фосфор До 0,1

Недостаточно высокий уровень термостойкости и твердость чугуна не позволяют его.использойать, для иэго- 40 товления валков для горячей прокатки.

Цель изобретения - повышение прочности, твердости и термостойкости чугуна.

Укаэанная цель достигается тем, 45 что чугун, содержащий углерод, кремний, марганец, никель, хром, молибден, магний, медь, церий и железо, содержит компоненты в следующем соотношении, нес.Вг 50

Углерод 2,2-2 8

Кремний О, 7-1,4

Марганец 0,4-0,7

Никель 1,5- 1,9

Хром 0,1-0,3 55

Молибден 0,3-0,5

Магний О, 03-0, 05

Медь 1,5-2, О

Церий 0,02-0,04

Железо Остальное

При этом сумма никеля и меди находится в пределах 3,2-3,5.

Технология выплавки предлагаемо» го чугуна не изменяется по сравнению с известной. 65

Для обеспечения необходимого уровня свойств чугун поднергают термообработке по режиму: нагрев до

1000-1050 С со скоростью 30 С/ч, выцержка 2-4 ч, охлаждение на воздухе до 550 С, далее со скоростью

25-30 С/ч.

Выбор граничных параметров о6ус.ловлен необходимостью формирования бейнито-графитной структуры по всему сечению отливки, позволяющей сочетать высокую прочность, термостойкость и твердость в сплаве одного и того же химического состава.

Стабильное формирование бейнитографитной структуры в термообработанном чугуне обеспечивается введе- нием 0,3-0,5%„ молибдена,1,5-1,9%, никеля и 1,5-2,ОЪ меди при заданном соотношении никеля и меди.

Состав чугуна сбалансирован таким образом, что при суммарном содержании никеля и меди, находящемся в пределах 3,2-3,5 (табл. 1) металлическая основа чугуна в термообработанном состоянии состоит иэ бейнита и не содержит мартенситных .и перлитных участков..

Наличие в чугуне молибдена, никеля и меди н предлагаемых количествах повышает прочность, твердость и термостойкость чугуна. Эти элементы увеличинают устойчивость аустенита и при содержании молибдена меМее 0,3%, à Cu + М! менее 3,2% формирование бейнитной основы н налках диаметром 300-600 мм затруднено. При унеличении содержания молибдена более 0,5, а Ol + Mi более 3,5% н материале рабочего слоя таких валков появляются участки остаточчого аустенита и мартенсита, что приводит к снижению прочности и термостойкости чугуна.

При содержании углерода 2,2-2,83 и кремния 0,7-1,4% обеспечивается формирование в термообработанном чугуне бейнито-графитной матрицы, не содержащей структурно свободный цементит, выделяющийся по границам зерен и ухудшающий все прочностные характеристики сплава.

При содержании углерода и кремния более 2,8 и 1,43 соответственно в процессе термической обработки выделяется избыточное количестно углерода отжига, что также приводит к снижению твердости и прочности чугуна.

В чугуне, содержащем менее 2,2% углерода и О, 7В кремния, структурно свободный цементит выделяется н ниде сетки 9о границам зерен, которая не распадается и при нагрене до

1050 С,:нагрев же „цо более высоких температур не допустим, так как вызывает рост зерна, ухудшает форму графита.

1036788

-вах, превышающих граничные значенйя, повышают устойчивость структурно свободного цементита, ухудшают форму и характер распределения неметаллических включений и не оказывают положительного влияния на свойства чугуна.

Для определения прочности, твердости и термостойкости были приготовлены пять сплавов с граничными

1О у оптимальными соотношениями всех ингредиентов.

Для обеспечения сопоставительного анализа с известным чугуном также

15 приготовлен сплав с известным оптимальным соотношением ингредиентов.

Результаты сведены в табл. 1. Каждый сплав приготовлен путем выплавкй в 200 кг индукционной печи. В качест20 ве шихтовых материалов используют: стальной лом, чугун ЛК-2, FeMn (45%), FeCr (72%), никель гранулированный, медь электролизную, FeMo (60%), FeSi (75%), никель-магниевую лигатуру (17% Mg ), F eC 1 (45%) .

Таб ли ца 1

Содержание элементов, вес.%

Микро«

С Si Mn Ni Cr Ио Мд и Се Ni+é Fe

Чугун

Предлагаемый

1 2,2 1,4

0,7 1,5 0,3 0,3 0,05 2,0 0.,02 3,5 Остальное Б+Г

2,6 1,1 0,5 1,6 0,2 0,4 0,04 1,6 0,03 3,2 -"- Б+Г

2,8 0,7 0,4 1,9 0,1 0,5 0,03 1,5 0,04 3,4 -"- Б+Г

3, 7 — "- Б+МФ

+А +Р

3,0 -"- П+Б+Р

2,7 1,0 0,6 1,9 0,2 0,4 0,04 1,8 0,03

2,7 1,1 8,5 1,5 0,2 0,4 003 1,5 0,03

Известный

П+Г

3с5З 2ю57 Ою91 1ю45 Ою45 Ою75 Îю05 Ою85 Ою008 2юЗ

П р и м е ч а н н e: Ф вЂ” феррит, П

A — остаточный аустенит, à — графит.

Отливки подвергают термической обработке по следующему. режиму: нагрев до 1030 С со скоростью 30 С/ч, Ж выдержка 2 ч, охлаждение на воздухе до 550 С, далее со скоростью 25 С/ч.

Механические свойства определяют по стандартным методикам. Испытания на термостойкость проводят на уста- 55 редлагаемый т

2380

1 1190

2 1215

353

361

2930

Стабилизирующее влияние на структурно свободный цементит оказывает хром и марганец, поэтому при их введении в чугун в количествах,превышающих 0,3 и 0,7%, увеличивается общее количество цементита и тормозится процесс графитизации сетки карбидов при термообработке.

Снижение содержания хрома и марганца менее 0,1 и 0,4% соответственно приводит к ухудшению стойкости бейнитной матрицы против отпуска, снижению уровня твердости материала в рабочем диапазоне температур валков горячей прокатки.

Для получения шаровидного графита чугун модифицируют церием и магнием. В чугуне с 0,03-0,05% магния церий в количестве 0,02-0,04% является графитизирующим модификатором и рафинируют расплав. При введении в чугун менее 0,03% магния и 0,02% церия происходит нарушение формы шаровидного графита и появление пластинчатых выделений. Магний и церий, введенные в сплав в количест.перлит, Б — бейнит, М., — мартенсит, новке для термоциклирования нагревом образцов до 600 С с последующим охлаждением водой до 20 С, что отражает условия нагрева и охлаждения валков на станах горячей прокатки в процессе их эксплуатации. Свойства полу. ченных чугунов в термообработанном состоянии приведены в табл. 2.

Таблица 2

1036788

Продолжение табл. 2

341

2610

1500

388

302

205

610

Составитель Н. Косторной

Редактор Н. Рогулич Техред С. Мигунова, Корректор А. Ипьин

l. Заказ 5945/27 Тираж 627 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

3 1203

4 995

5 950

Известный 6 910

Как показали данные табл. 2, по« лученные сплавы имеют следующие значения прочности 950-1215 MlIa, твердости 302-388 НВ„ термостойкости

1500-2930 термоциклов.

Согласно данным табл. 2, чугун предлагаемого состава в сравнении с известным обеспечивает повышение прочности в 1,3 раза, твердости в

1,7 раза и термостойкости в

4,7 раза.

Имея более высокий уровень качества, прокатные валки из предлага15 емого чугуна обеспечат более высокую производительность прокатных станов.

Повысится выход годного чугуна более высоких сортов, сократится расход металла при производстве металлопроката, повысится ритмичность и куль« тура производства.

Ожидаемый годовой экономический эффект от использования изобретения составит 4,1 млн. руб.