Порошкообразный состав для диффузионного хромирования изделий из железоуглеродистых сплавов

Иллюстрации

Показать всеРеферат

ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ИЗДЕЛИЙ ИЗ )ХЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ, содержащий медь, сурьму, алюминий, окись хрома, хлористый аммоний и окись алюминия, отличающийс я тем; что, с целью повышения кавитационной стойкости обрабатываемых изделий, он дополнительно содержит свинец при следующих сооТ|:ошениях компонентов, мас.%: Медь1-5 Сурьма5-9 Алюминий7-10 Окись хрома16-24 Хлористый аммоний 1-3 Окись алюминия55-60 Свинец1-3 (Л с

СОЮЗ ИЕЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУбЛИН

ЭОП С 23 С 9 02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОбРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

1-5

5-9

7-10

16-24

1-3

55-60

1-3

Медь

Сурьма

Алюминий

Окись хрома

Хлористый аммоний

Окись алюминия

Свинец (21) 3427922/22-02 (22) 23.04.82 (46) 23.08.83. Бюл. Р 31 (72) A. Ю. Хаппалаев, Х. M. Абачараев, Л. Г. Ворошнин и Б. С. Кухарев (71) Дагестанский политехнический институт (53) 621.785.51.06(088.8) (56) 1. Авторское свидетельство СССР

ii 700562, кл., С 23 С 9/02, 1978.

2. Авторское свидетельство СССР по заявке 9 2890303/02, кл. С 23 С 9/02, 06.03.80. (54)(57) ПОРОШКООБРАЗНЫИ СОСТАВ ДЛЯ

ДИФФУЗИОННОГО ХРОИИРОВАНИЯ ИЗДЕЛИЯ

„„SU„„0 6 96 А

ИЗ МЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ, содерваций медь, сурьму, алюминий, окись хрома, хлористый аммоний и окись алюминия, о т л и ч а ю ц и й" с я тем, что, с целью повышения кавитационной стойкости обрабатываемых изделий, он дополнительно содержит . свинец при следункцих соот.ошениях компонентов, мас.В:

1036796

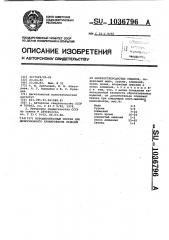

Состав насыщающей среды

6,2

5,8

Сталь У8

СЧ 28-48

1050

Сталь У8

СЧ 28"48

3,8

5,1

1050

Сталь У8

СЧ 28-48

2,4

3,1

1050

3,1

5,8

Сталь У8

СЧ 28-48

1050

ВНИИПИ Заказ 5946/27 Тираж 956 Подписное

Филиал ППП "Патент", г.ужгород,ул.Проектная,4

Изобретение относится к металлургии, а именно к химико-термической обработке изделий иэ железоуглеродистых сплавов, и может быть использовано в гидромашиностроительной„. машиностроительной и других отраслях 5 промышленности.

Известно диффузионное хромирование с использованием порошковой среды, содержащей окись алюминия, окись хрома, железо, сурьму, алюминий, хлористый аммоний $1 ).

Однако химико-термическая обработка в известным составах позволяет увеличить кавитационную стойкость желеэоуглеродистых сплавов всего лишь в 4-12 раз по сравнению с исходным состоянием.

Наибрлее близким к предлагаемому по технической сущности и достигаемому эффекту, является состав, содержащий, мас.%: 16,8 С г20 + 7,2 Al +

I + 8 S.Ь + 2 lb + 64 Я!20 + 2 МИ4С1 j2).

B. результате обработки сталей и чугунов в известном составе уда- 75 лось. повысить кавитационную стой,кость стали У8, чугуна СЧ 28-48 на 20-30%, при работе их в условиях интенсивного кавитационного воздействия. Такое увеличение кавитационной стойкости является недостаточным для деталей быстроходных двигателей, насосов, иэделий, работающих

1в условиях кавитации и т.д.

Известный

16,8Cr20 + 7,2Al + BSb + 2Ь +

+ 64A l 0 + 2М1 4 С!

Предлагаемый

1. 24С r 03+ 7А1 + SSb + 5Ь +

+ 55А1203+ 3Pb + 1МН С1

2. 20С г.20 + 8A 1 + 7Sb + ЗСа +

+ 58Alg0 + 2Pb + 2NH4CI

3 16С г203+ 10A1 + 9Sb + 60А12 03+ ,+ 3.РЬ + ЗМН4С!

Из приведенных данных следует, по хромирование с использованием предлагаемого состава позволяет повысить кавитационную стойкость диффузионного слоя на 40-60%. Это позволит значительно расширить области

Цель изобретения - повышение кавитационной стойкости обрабатываемых изделий.

@тя достижения пбставленной цели в порошкообразный состав для диффузионного хромирования изделий иэ желеэоуглеродистых сплавов, содержащий медь, сурьму, алюминий, окись хрома, хлористый аммоний и окись алкииния, дополнительно содержит свинец при сле дующем соотношении компонентов, мас. Ъ g

Медь 1-5

Сурьма 5-9

Алюминий 7-10

Окись хрома 16-24

Хлористый аммоний 1-3

Окись алюминия 55-60

Свинец 1-3

Пример. Хромирование желе эоуглеродистых сплавов осуществляют в открытых контейнерах (без какихлибо средств герметизации) при

1050ОС в течение 4 ч. После обработки в смеси предлагаемого состава кавитационная стойкость хромированного слоя повыаается на 40-60% в принятых условиях испытаний . Повышение кавитацис нной стойкости проис» ходит в основном эа с чет уменьшения шероховатости поверхности изделий после химико-термической обработки (увеличения инкубационного периода разрушения).

Данные по обработке приведены в таблице.

Упрочняемый Режим обработки Потеря материал массы, ,ОС Е, ч мк промышленного использования процесса хромирования железоуглеродистых сплавов, а также упрощает технологию насыщения, ввиду создания возможности обработки в контейнерах без плавкоГо затвора.