Способ изготовления тисненых бирок для маркировки электрических проводов и полуавтоматический станок для осуществления этого способа

Иллюстрации

Показать всеРеферат

№ 103790

Класс 21с, 3

СССР описAние изоьФкте

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Г. М. Антонов и Г. С. Гуськов

СПОСОБ ИЗГОТОВЛЕНИЯ ТИСНЕНЫХ БИРОК ДЛЯ

МАРКИРОВКИ ЭЛЕКТРИЧЕСКИХ ПРОВОДОВ И

ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ

ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА

Заявлено 26 января 1953 г. за Ке 5687/452820 в Министерство электролромын1ленностн СССР

Изобретение относится к способам изготовления тисненых бирок для маркировки электрических проводов.

По предложенному способу, с целью упрощения процесса заделки концов проводов и повышения качества монтажа, бирки изготовляются из тонкостенных полихлорвиниловых трубок, которые предварительно маркируют одновременно с противоположных сторон. Для этого с помощью нагретых кодовых дисков на трубку наносят углубленные опознавательные знаки, затем разрезают ее поперек на отдельные бирки, которые надевают на заделываемые концы проводов.

Чтобы предохранить тонкостенную трубку от повреждения и получить яснее тиснение, производят маркировку, предварительно надев тру(ку на металлический стержень.

Для осуществления вышеописанного способа маркировки предложен полуавтоматический станок, состояшии из смснтированных на общем основании кулачкового механизма для подачи трубки к месту маркировки, эксцентрикового механизма с кодовыми дисками для маркировки трубки, нагревательных элементов для подогрева кодовых дисков и самоцентрирующего устройства, позволяющего производить симметричную маркировку трубок любого диаметра.

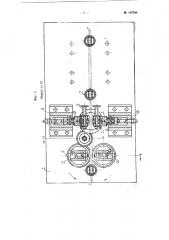

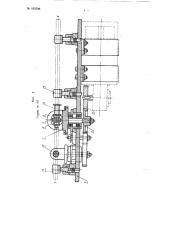

Устройство предложенного станка показано на фиг. 1, 2 и 3.

На общем основании смонтирован диск 2 с парой кулачков-эксцентриков. Диск посажен на ту же ось вращения, что и шестеренка 3, которая сцепляется с ведущей шестерней 4, вращаемой от редуктора и электродвигателя.

На основании 1 установлены два кронштейна 5, в ксторые на цапфах вмонтированы скобы б, несущис кодовые диски 7 с маркировочными знаками. В скобах б запрессованы оси 8, на которые насажены шарикоподшипники 9 (показаны пунктиром), взаимодействующие с кулачками-эксцентриками диска 2.

Пружины !0 в рабочем положении прижимают диски 7 и маркируемой трубке.

Подача трубки осуществляется с помощью кулачков 11 с зажимныMH пружинами 12, смонтированных на кронштейнах 18. Кронштейны

Л 1ЮЗ7ж

N запрессованы на оси 14 с посаженными на них шестеренками 15, которые получают вращение через промежуточную шестерню lб от шестеренки 8.

Станок работает следующим образом.

Когда кулачки-эксцентрики диска

2, нажимая на шарикоподшипники

9, раздвигают кодовые диски 7. кулачки 11 кулачкового механизма под действием пружин 12 захватывают трубку-заготовку и подают е к кодовым дискам.

После того, как кулачки-эксцен;-рики выходят пз соприкосновения с шарикоподшипниками 9, кодовые диски 7 под действием пружин 10 самоцентрирующего устройства прижимаются и трубке, и происходит процесс оттиска знаков.

Чтсбы трубка-заготовка при подаче не отклонялась в сторону, установлены направляющие стойки 17 с пазами.

Нагрев кодовых дисков осуществляется посредством нагреватсльн lx элементов 18, питающихся от сети через понижающий трансформатор.

Чтобы изолировать кодовые ди— ки от остальных частей механизма, цапфы скоб б запрсссованы в кронштейны через теплоизоляционные втулки 19.

Предмет изобретения

1. Способ изготовления тисненых бирок для маркировки электрических проводов, отличающийся тем, что, с целью упрощения процесса заделки концов проводов и повышения качества монтажа, бирки изготовляют из тонкостенных полихлорвинплоЖх трубок, которые сначала одновременно маркируют с противоположных сторон путем нанесения на трубку углубленных опознавательных знаков с помощью нагретых кодовых дисков, а затем разреза|от на отдельные бирки, надеваемые на задельп асмые концы проводов.

2. Способ по и. 1, отл ич а юшийся тем, что, с целью предотвращения повреждения труоох при клеймении и получения ясного тиснения, трубку перед клеймением надевают на металлический стержень, с которсго ее снимают по окончании маркировки.

3. Полуав-.оматический станок для осуществления способа по пп. 1 и

2, о тл ич а ю шийся тем, что он ссстоит из смонтированных на общем основании кулачкового механизма для подачи трубки к месту клеймения, эксцентрикового механизма с кодовыми дисками для клеймения трубки путем периодического прижатия нагретых кодовых дисков к трубке, нагревательных элементов для подогрева кодовых дисков и самоцентрирующего устройства, позволяющего производить симметричное клеймение трубок любого диаметра