Матрица для прямого выдавливания

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (ll) 3(Я) В 21 ) 13 02 B lс 250

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCHOMY СВИДКТЕПЬСТВУ (54)(57) МАТРИЦА ДЛЯ ПРЯ1чЦ-Ц.0

ВЫДАВЛИВАНИЯ, содержащая заходную воронку с криволинейной поверхностью и калибруюший поясок, выполненный в виде чередуквпихся боковых выступов и впадин, о т л и ч а ю ш а я с я тем, что, с целью повышения ее стойкости и качества выдавливаемых изделий, поверхность заходной воронки ме)кцу плоскостями симметрии каждых двух соседних впадин калибруюшего пояска выполнена в виде части поверхности усеченного параболои-, да вращения, сужающегося в сторону центра заходной воронки. (21) 3375443/25-27 (22) 06.01.82 (46) 30.08,83, Бюл. Ne 32 (72) А, B. Алк анов, Л, В. Захаревич, Д, С, Лысов, Е. М. Макушок и В. Б. Станкевич (71) Физико-технический институт AH Белорусской CCP (53) 621.735,076(088.8) (56) l. Авторское свидетельство СССР

И 300234, кл, B 21 С 25/02, 07,08,69, 2. Авторское свьщетельство СССР

No 365185, кл. В 21 С 25/02, 04.10.7l...1 1038

Изобретение относится к обработке металлов давлением и может быть исполь зовано при вьщавливании изделий с зубчатой боковой поверхностью.

Известна матрица для прямого вьщав- 5 ливания, содержащая заходную воронку с поверхностью, выполненной в вице выступов и расширяющихся к центру впадин и калибрующий поясок (11 .

Недостатком известной матрицы яв- 10 ляется низкая ее стойкость, поскольку конфигурация поверхности заходной воронки не соответствует истинному характеру течения деформируемого металла, которое, как известно, происходит по лини- 15 ям скольжения. Кроме того, эта матрица не прецнаэначена для вьщавливания изделий зубчатого профиля.

Известна матрица.для прямого вьщавливания иеделий,содержащая.находную ворон- 20 ку с криволинейной поверхностью и калибруквций поясок, выполненный в виде чередующихся выступов и впадин j2).

Недостатками этой известной матрицы также является низкая ее стойкость и; 25 невысокое качество изделий ввццу несоот,ветствия формы поверхности заходной воронки характеру течения деформируемого металла, а также в связи с тем, что в форме воронки не учтено действие контактных сил трения, влияющих на конфигу. рацию очага цеформации.

Uam изобретения — повьпцение стойкости матрицы и качества вьщавливаемых изделий.

Поставленная цель достигается тем, что в матрице,цля прямого вьщавливания, содержащей заходную воронку с криволинейной поверхностью и калибрукщий поясок, выполненный в виде чередующихся боковых

40 выступов и впадин, поверхность эаходной воронки между плоскостями симметрии каждых двух соседних впадин калибрукщего пояска выполнена в виде части поверхности усеченного пароболоида вращения, сужающегося в сторону центра эаходной воронки.

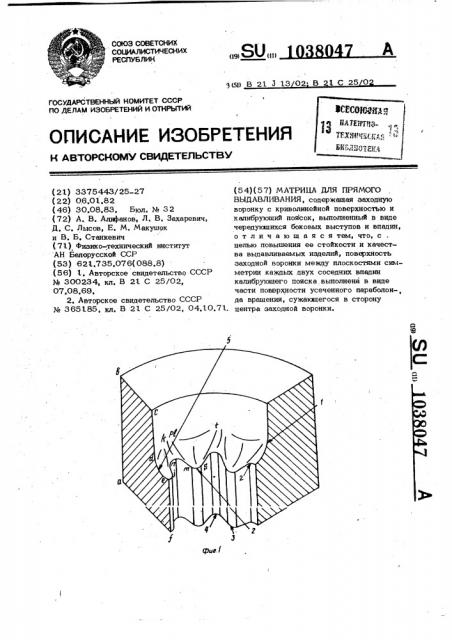

На фиг. L изображена матрица в аксонометрии, продольный разрез; на фиг, 2— сечение матрицы по выступу зубчатого профиля; на фиг. 3 - поле линий скольже-5о ния в деформируемом металле для процесса прямого вьщавливания; на фиг. 4 — схема построения дуги окружности, прибпи-женно;моделирующей очаг деформации.

Матрица для прямого вьщавливания 55. изделий зубчатого профиля, включающего выступы и впадины (фиг. l и 2), со,держит заходную воронку 1, рабочий поя047 2 ,сок 2, выступы 3, впадины 4 и проточки

Ь выполненные в виде части параболойда вращения, сужакзцегося в сторону центра:. эаходной воронки, одна из проточек обозначена на фиг. l и 2 deil (показана в раЭрезе) или 1Фб1 на фиг. l.

Матрица работает следукхцим образом. йеформируемый металл течет по направлению к рабоч му пояску по поверхностям параболических щэоточек деj k u участков эаходной, воронки j k8 tn (фиг.

1), причем участок течения металла по дуге de, соответствующей максимально выступающей части выступа зубчатого профиля, является наиболее пологим, набирая крутизну при перемещении к участку впадины, которому соответствует участок заходной воронки j k E trI причем максимум крутизны приходится на дугу которая соответствует максимальной части впадин. Благодаря такой конфигурации матрицы течение металла происходит с минимальными затратами на преодоление внешних и внутренних сил трения как в области выступов, так и в области впадин зубчатого профиля; кроме того, проявляются оптимальные усилия для работы смазочного слоя без разрывов, что устраняет вероятность схватывании и, наконец, уменьшаются остаточные напряжения в. деформируемом металле за счет ликвццации зон затрудненной деформации. для построения опис41щой конфигурации поверхности эаходной воронки необходимо сначала построить образующую, очертания которой соответствуют линии границы очага деформации, построенного для данного соотношения диаметров цилицдрической приемной части и впадин зубчатого профиля матрицы, а также с учетом сил контактного трения. Построив таким образом профиль поверхности эаходной воронки, на ее участках, соответствующих выступам зубчатого профиля, выполняют проточки, имекщие форму части усеченного lrapaboлозща, вершина которого направлена к центру воронки и сопряжена с рабочим пояском. Образукицая параболоида моделирует границу очага деформации, построенного для данного соотношения диаметров цилийдрической приемной части и выступов зубчатого профиля матрицы.

Для построения профиля эаходной воpoHIGr бь1ли использованы методы графического построения нолей линий скольжения и апроксимации границ очагов деформаний, например, дугами окружностей.

Известно, что форма очага деформации (фиг. 3) зависит от значений коэффициен3 1038

1 та пластического трения 0 cos, где Я вЂ” угол выхода на- поверхность семейства линий скольжения. При р 0 линии скольжения выходят на поверхность под углом g 45 (фиг. 3, кривая 4), 5 а при p ** 1 - под углом Cf О о или ц(* 90 (там жв, кривые l-3).

На фиг. 3 вертикальные отрезки 2-2, 3-3 и 4-4 совпадают с образующими ( цилиндрической приемной части матрицы 10 для прямого выдавливания с соотношениями диаметров приемной части и рабочего . пояска D / д 2,3 и 4. нализ полей ttrmmh скопьжени, rrocTpo-5 ! енных дпя процесса холодного прямого

I выдавливания, показывает, что точки выхода границы очага деформации на стенки контейнеров матриц (фиг. 3, точки 2

3, 4 и 4 () с различными соотношени- ями D/ д расположены на прямой, выходящей из точки О пересечения оси матрицы с плоскостью верхней кромки калибрующего пояска Q — д под углом с6 (26,5 + 28,5 (ц ) (на фиг. 3 угол соответствует значению Pl 7 1, а Угол 0Со значению й(= 0). КРивые 4.-3 являются границами очагов деформации для соотношений 1(/d = 2,3 и

4 соответственно при /ц = 1, а кривая

4 - для Э/d 4 rr (un „- =О.

Границы очагов деформации .очерчиваются сложными кривыми, которые трудно построить при практическом проектировании инструмента. Поэтому их пелесообраэно аппроксимировать более, простыми линиями, например, дугами окружностей.

Чтобы построить дугу окружности, мо-. делирукщую границу очага деформации дйи конкретной матрицы (D/Q = 2, 3, 4 и т. д.) и определенного значениями ц л

40 (О (Ц | & 1) (фиг. 4) необхопимо из точки пересечения 0g плоскости верхней кромки калибрующего пояска 013 и его образукщей О, E провести прямую под угD tg(6 лом 0 Огсз 1 (на фиг. 4 угол соответствует значению /ц л = 1 а Угол go - значению (= О) по пересечения с образукецей 4) (цилиндрической приемной части матрицы, причем 50 отрезки прямой 0 А (, или О А о являются хордами дуг окружностей, моделирую щих границы очагов деформации при Р

* 1, и р 0 соответственно, Из цент- ра хорды(точкаС или Сопроводитсяпер-. 55 пецдикуляр до пересечения с прямой, проведенной из точки А ((Ao ) под углом к прямой QA1 и 0Ао равным

047 4

Р -(Р5+ 3.6,5 (1 (., Н

Точка их пересечения 5< (9о) и является центром дуги окружности, моделирующей границу очага деформации. Из точки В < (8o ) радиусом К - 418ффо) проводится дуга окружности до пересечеRHrr c точкой О °

Таким образом, для построения предлагаемого профиля - матрицы сначала необходимо построить образующую заходной . воронки 1 или рп (фиг. 1), соответствующую отношениюР/0 о (фиг. 2), вращением которой получают профиль заходной воронки 1. Затем строят дугу окружности de моделирующую границу очага деформации для участков sbrcryaos с соотношением

Ф/с ьыст, которая является образующей части усеченного параболоида вращения с дугой у основания, равной 1 и у вершины — ttr s (фиг. 1). Гран щы:переходов и E щ от профиля заходной воронки к профилям проточек, а также переходы

Р- от цилиндрической к эаходной части, закругляют радиусами, выбранными из технологических соображений (с цепью получения плавных переходов) . KpoMe того, закругляется вся верхняя кромка рабочего пояска 2 (фиг. 4. и 2).

Построение дуг окружностей, соответj ствующих профилю заходной воронки (включая. проточки) производится с учетом значения (ц, соответствующего данному процессу.

Практическое изготовление прсфилей заходной воронки и проточек в цельной матрице можно осушествитьь с помощью мастер-пуансона, вдавливанием последнего в заготовку матрицы. B случае применения секционной матрицы, в которой число секций соогветствует числу зубьев иэделия, изготовление преплагаемых профилей можно осушествлять с помощью шлифования шлифовальными кругами специального профиля с доводкой в сборе цилиндрической приемной части и заходной воронки.

Благодаря тому, что конфигурация поверхности зеходной воронки соответствует характеру течения деформируемого металла с учетом сип контактного тренйя, обеспечивается снижение нагрузки на матрицу, за счет чего повышается ее стойкость примерно на 20% и уменьшается вероятность возникновения в иэдели ях при выдавпивании дефектов типа запиров поверхности.

1038047

1038047

103804 7

Составитель О. Корабельников

Репактор К. Папп Техред д.дч Корректор M. Йемчик

Заказ 6100/lO, Тираж 686 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

4.4.3035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4