Штамп для радиального выдавливания

Иллюстрации

Показать всеРеферат

1. ШТАМП ДЛЯ РАДИАЛЬНОГО ВЫДАВЛИВАНИЯ , содержащий подвижную плиту со смонтированным) жа ней верхней полуматрицей и пуансоном, а также негподвижную плиту с контрпуансоном и нижней полуматрицей, установленной . в матрицедержателе, и сна енный механизмом . запирания полуматриц, о т сличающийся тем|что, с целью снижения энергозатрат, повышения качества получаемых изделий и производительности , механизм запирания полуматриц выполнен в виде по меньшей мере двух подпружиненных относительно нижней плиты приводных Т-образных рыг чагрв, шарнирно установленных на матрицедержателе нижней полуматрицы с возможностью взаимодействия с верхней полуматрицей. 2.штамп по П.1, о т я и ч а ю ц и и с я тем, что привод каждого Т-образного рычега выполнен в виде шариирно связанн хго с верхней плитой и подпружиненного относительно нее толкателя с клиновым скосом g 3.Штамп по П.1, о т л и ч а ю щ и и с я тем, что, привод каждого Т-образного рычага выполнен в виде жестко связанного с верхней плитой толкателя, на котором у станов лен подпружиненный поворотный клин. :о X D ; э

ае of) . СОЮЗ СОВЕТСНИХ . СОЦИАЛИ(ТИЧЕСКИХ

РЕСПУБЛИК у 8: 21;1 13/02

/ I,Ð ft 4 в Р Ц 1 л м™ад р 1

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 343506&25-27 (22) . 07-05. 82 (46) 30.08.83. Бюл. И 32 (72) И.С.Алиев и К.Д.Иахмудов (71) Краматорский индустриальный институт и Дагестанский политехнический институт ,(53) 621.777(088.8) (56) 1. "Кузнечно-штамповочное про= изводство", 1979 11 4, с. 13, рис.Ч.

2. Авторское свидетельство СССР

N 761106, кл. В 21 3. 13/02, 1976 (п рвот ип) . (54) (57) 1. ШТАИП ДЛЯ РАДИАЛЬНОГО ВМДАВЛИВАНИЯ, содержащий подвижную плиту со смонтированным на ней верхней

:полуматрицей и пуансоном, а также не.подвижную плиту с контрпуансоном и нижней полуматрицей, установленной . в матрицедержателе, и снабженный ме: ханизмом, запирания полуматриц, о тл и ч а ю шийся тем,что, с целью снижения энергозатрат, повышения качества получаемых изделий и производительности, механизм запирания полуматриц выполнен в виде по меньшей ме-. ре двух подпружиненных относительно нижней плиты приводных Т-образных -ры". чагов, шарнирно установленных на матрицедержателе нижней полуматрицы с воэможностью взаимодействия с верхней полуматрицей..

2. Штамп по п.1, о т л и ч а юшийся тем, что привод каждого

Т-образного рычега выполнен в виде шарнирно связанного с верхней плитой и подпружиненного относительно нее толкателя с клиновым скосом, 3. Штамп по п.1, о т л и ч а юшийся тем, что, привод каждого

Т-образного рычага выполнен в виде жестко связанного с верхней плитой толкателя, на котором, установлен подпружиненный поворотный клин.

t 1038

Изобретение относится к обработ- " ке металлов давлением, в частности к конструкциям штампов для радиального выдавливания.

Известен штамп для радиального 5 выдавливания,, содержащий верхнюю плиту с пуансоном и полуматрицей, а также нижнюю полуматрицу, установленную в контейнере, и снабженный механизмом зажима полуматриц jl) .

Недостатком штампа является то, что рабоее усилие в нем значительно увеличено, а также он имеет значительные габариты в вертикальной плоскости ° 15

Известен штамп для радиального выдавливания, содержащий подвижную пли. ту со смонтированной верхней полу матрицей и пуансойом, а также неподвижную плиту с контрпуансо- -20 ном и нижней полуматрицей, установленной в матричедержателе, и снабженный механизмом запирарания полуматриц f23 .

Недостатком штампа является также значительное увеличение рабочего усилия деформирования, а также увеличенные габариты штампа, что вызывает необходимость введения в конструкцию дополнительных узлов для регулирования высоты кольцевой приемной полос- . ти.

Цель изобретения " снижение энерг гозатрат, повышение качества полу" ченных деталей и производительности.

Поставленная цель достигается тем, что в штампе для радиального выдавливайия, содержащем подвижную плиту со смонтированными на ней верхней полуматрицей,. и пуансоном, а также неподвижную плиту с контрпуансоном и нижнюю полуматрицу, установленную в матрицедержателе, и снабженном механизмом запирания полуматриц,механизм запирания полуматриц выполнен в виде по меньшей мере двух подпружиненных относительно нижней плиты приводных Т-образных рычагов, шарнирно установленных на матрицедержателе нижней полуматрицы с возмож ностью взаимодействия с верхней полуматрицей.

Привод каждого Т-образного рычага выполнен в виде шарнирно связанного . 55 с верхней плитой и подпружиненного ,относительно нее толкателя с клиновым скосом.

050 2

Привод каждого Т-образного рычага также может быть выполнен s виде жестко связанного с верхней плитой тол- ф кателя,на котором установлен подпру-. жиненный поворотный клин.

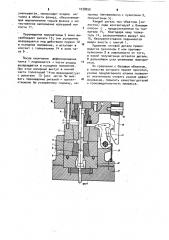

Нз фиг. 1 изображен предлагаемый штамп (разрез:слева начальная стадия выдавливания; справа заключительная стадия деформирования ; на фиг.2 и 3» приводной механизм в виде подпружиненного толкателя; на фиг.4 и 5 вариант исполнения приводного механизма и механизма запирания полуматриц; на Фиг.б и 7 - возвратно-поступательно движущийся механизм запирания полуматриц.

Штамп содержит смонтированный на верхней подвижной плите 1 пуансон 2 с охватывающей его втулкой

3, а также присоединенную к плите 1 посредством тяг 4 верхнюю полуматрицу 5. Для преодоления возможных сил трения на тяги могут быть надеты yc" тановочные цилиндрические пружины (не показаны с усилием сжатия,значительно (B 10-20 раз) меньшим расчетного усилия раскрытия полуматрицНа нижней неподвижной плите 6 смонтирован матрицедержатель (контейнер)

7,в котором установлена нижняя полуматрица 8. В вертикальной сквозной полости полуматрицы 8 размещен противопуансон 9, охваченныи опорной втулкой 10. При смыкании полуматрицы

5 и 8 образуют рабочую кольцевую полость 11. Механизм запирания (закрытия) полуматриц 5 и 8 (после их смыкания) выполнен в виде по меньшей мере двух шарнирно прикрепленных к матрицедержателю 7 и подпружиненных с помощью пружин 12 Т-образных рычагов 13, взаимодействующих своей рабочей кромкой с верхним торцом (или с поверхностью углубления на верхнем торце) полуматрицы,5. Тыловой закругленной стороной каждый из ры.чагов 13 взаимодействует с привод ным механизмом, преимущественно присоединенным к верхней плите 1.

В простейшем случае приводной механизм выполнен в виде подпружиненного толкателя 14, шарнирно - через ось 15 - прикрепленного к плите

В нижней части толкатель 14 выполнен в виде копира, передний скос а, которого служит для перемещения рычага 13 при запирании полуматриц

050 з 1038

5 и 8; паэ Ь служит для обеспечения беспрепятственного возврата рычага 13 в исходное положение (под действием пружины 12Р а боковой скос

С - для вывода толкателя 14 из взаимодействия с рычагов 13 при холостом обратном ходе. .Т-образные рычаги 13 могут быть . установлены в матрицедержателе 7 и с возможностью поворотного движения 10 в горизонтальной плоскости (фиг.5) вокруг оси 16, закрепленной в матрицедержателе 7;

Шарнирное исполнение механизма запирания полуматриц является пред- 15 почтительным., так как позволяет реализовать в штампах и более сложные способы радиального выдавливания с двухсторонней подачей металла в полость, когда необходимо обеспечить 20 совместное перемещение полуматриц с матрицедержателем 7 (при удаленной втулке 10) вниз. .На тыловой стороне рычагов 13, служащей для контактирования с при" 25 водным механизмом с целью снижения трения, установлен ролик 17.

Приводной механизм. выполнен в виде жестко закрепленного на верхней плите 1 толкателя 18 (фиг.4), на З0 котором установлен поворотный клин

19 с наклонной рабочей поверхностью (скосом)с . Во время рабочего хо да с помощью пружины 20 клин 19 повврхностью уступа 8 прижат к тол- 35 кателю 18. При.холостом (возвратном} ходе взаимодействием уступа с ро- ликом 17 (повернутым в исходное положение) клин 19 может быть повернут против часовой стрелки, что необходимо для беспрепятственного подъема толкателя 18.

В штампе для радиального выдавливания с односторонней подачей металла (из верхней части заготов- 45 ки ) в полость механизм запирания полуматриц может быть выполней в аиде рычага 13, установленного в па зу 21 матрицедержателя 7 с возможностью возвратно-поступательного движения в горизонтальной плоскости фиг.6 и 7 ) под действием при водного механизма (например, рассмотренного на фиг.2).

При допустимости расширения габаритов штампа в горизонтальном на-, 55 ,правлении в качестве приводного меха низма,для каждого из ригелей может быть использован пневмоцилиндр 22, ..управление которым согласовано с пе-, ремещением верхней полуматрицы 5 и пуансона 2 при помощи датчиков (конечных выключателей ) 23, прикрепленных к матрицедержателю 7 и втулке 3. йтамр (риг. I 1 работает средурцим образом.

Заготовку, преимущественно холодную, укладывают в полость полуматрицы 8 на торец противопуансона 9.

При опускании ползуна пресса верхняя плита 1, .пуансон 2, полуматрица 5 и толкатель 14 перемещаются вниз. Вна чале полуиатрица 5 входит в матрицедержатель 7,: центрируется и, смы каясь с нижней полуматрицей 8, образует кольцевую полость 11.

Толкатели 14 передними скосами о, воздействуют на рычаги 13.Послед-. ние, поворачиваясь, растягивают пружины 12 и запирают полуматрицы 5 и 8.

При дальнейшем опускании верхней плиты 1 вниз пуансон 2 деформирует заготовку и металл заполняет кольцевув полость 11. Полуматрицы под действием выдавливаемого металла и рве пирающих усилий раздвигаются,верхняя полуматрица 5 приподнимается до" соприкосновения с рабочей кромкой рычагов 13, вызывая некоторое увеличение

:высоты кольцевой полости 11 (до величины .1,1-1,4 раза превышающей тол" щину фланца готовой детали . С развитием процесса выдавлйвания толкатели

14, перемещаясь вниз, в диапазоне паФ за Ь выходят из контакта с рычагами

13.. Возврат рычагов 13 в - исходное положение (под действием пружин 12) при этом невозможен ввиду значительной величины усилий распирания аррас. крытия) матрицы ; Это усилие переда." ется на ригели через горизонтальную

1 контактную поверхность верхней полуматрицы 5, благодаря чему механизм эапирания полуматриц становится как бы самозапирающимся.

Следует отметить, что для увеличения эффекта самоторможения ригелей, контактирующие поверхности рычагов 13 и полуматрицы 5 могут быть . выполнены и с обратным уклоном в

2ю -1 0гВ заключительной стадии деформи-, рования втулка 3 входит в соприкосновение с полуматрицей 5 и перемещает ее вниз синхронно с пуансоном 2, Полуматрицы 5 и 8 сближаются, высота кольцевой полости 11 непрерывно

1038050 уменьшается, происходит осадка ме. талла в области фланца, обеспечиваю. щая выравнивание торцов фланца и качественное заполнение кольцевой полости И .

Перемещение полуматрицы 5 вниз высвобождает рычаги 13; они ускоренно возвращаются под действием пружин 12 в исходное положение, и вступают в контакт с толкателями 14 в зоне паза Ь

После окончания деформирования плита 1 поднимается н части штампа возвращаются в исходное положение.

При этом копирный выступ в нижней части толкателей 14 не взаимодейстует с рычагами 13 (что могло бы вызвать перемещение ригелей и препятствовало бы ускоренному подъему, например одновременно с пуансоном 2, полуматрицы 5).

Каждый ригель при обратном (холостом) ходе контактирует с боковым скосом с, предусмотренном на тол" кателе 14,. благодаря чему толка" тель 14, разворачиваясь вокруг оси

15, беспрепятственно поднимается вверх вместе с плитой 1.

Удаление готовой детали производится пуансонам 2 или противо" пуансоном 9 в зависимости от того, в какой полуматрице остается деталь.

В дальнейшем цикл штамповки повторяется.

По сравнению с базовым обьектом, в качестве которого принят прототип, усилие предлагаемого штампа позволяет значительно снизить усилие дефармирования, повысить качество- деталей и производительность процесса.

3038950

47ие5

1о38а5о

Составйтель B.Бещеков

Редактор К.Папп Техред Т.Маточка КорректорА.Зимокосов

Заказ 6101/11 Тираж 686 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открмтий

113035, Москва, Ж-35, Рауаская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4