Способ соединения труб с трубной решеткой

Иллюстрации

Показать всеРеферат

1. СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ, при котором трубы устанавливают в отверстия трубной решетки и приваривают к пос;Ледней кольцевыми швами, отличающийся тем, что, с делью повьвиения работоспособности сварного соединения, после приварки труб к трубной решетке кольцевьми швами выполняют по крайней мере один усиливающий шов изнутри трубы по образующей путем сквозного проплавления ее стенки совместно с прилегающим к зоне сплавления металлом трубной Е ешетки. 2.Способ по п. 1,отличающ и и с я тем, что, с целью повышения качества сборки и стабильности проплавления усиливающих швов, на трубах предварительно выполняют прорези пои усиливающие швы. 3.Способ попп. 1и2, отличающийся тем, что, с целью уменьшения деформаций металла трубы и исключения образования трещин в основном металле, усиливающие швы «Л выполняют на заданном расстоянии от кольцевых швов. с 4.Способ по пп, , о т л и чающийся тем, что, с целью упрощения технологии и поВЕЛвения изводительности, усиливающие швы выполняют в виде сварных точек.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

PECAYSilHH

09) (1)) 5(5f) В 23 К 31 06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕН И OTHPblTH (21) 3400914/25-27 (22) 25.02.82 (46) 30.08.83, Бюл. )) 32 (72) М.П.Кравец, Н.И.Саньков и Г.П.Леонов (53) 621.791 ° 75 (088.8) (56) 1. Бондарев А.И. и др. Перспективные способы сварки труб с трубными досками в энергомашнностроении. N., НИИЭинформэнергомаш, 7-79-05, 1979, с. 39.

2. Зеленин В.A и др. Сварные соединения труб с трубными решетками в судовых теплообменных аппаратах. Л., "Судостроение", 1976, с.84 (прототип) ° (54) (57) 1. СПОСОБ СОЕДИНЕНИЯ ТРУБ

С ТРУБНОЙ РЕШЕТКОЙ, при котором трубы устанавливают в отверстия трубной решетки и приваривают к пос,ледней кольцевыми швами, о т л и— ч а ю шийся тем, что, c,öåëüþ повышения работоспособности сварного соединения, после приварки труб к трубной решетке кольцевыми швами выполняют по крайней мере один усиливающий шов изнутри трубы по образующей путем сквозного проплавления ее стенки совместно с прилегающим к зоне сплавленил металлом трубной решетки.

2. Способ по и. 1, о т л и ч а ющ и и с я тем, что, с целью повышения качества сборки и стабильности проплавления усиливающих швов, на трубах предварительно выполняют прорези под усиливающие швы.

3. Способ по пп. 1 и 2, о т л ич а ю шийся тем, что, с целью уменьшения деФормаций металла трубы н исключения образования трещин в g основном металле, усиливающие швы выполняют на заданном расстоянии от кольцевых швов.

4. Способ по пп. 1ч3, о т л и ч а ю шийся тем, что, с целью упрощения технологии и повынения про-Я иэводительности, усиливающие швы выполняют в виде сварных точек.

1038151

Изобретение относится к сварке, в частности к способам соединения труб с трубной решеткой и может быть использовано при производстве теплообменных аппаратов и парогенераторов, имеющих узел закрепления типа. труба-трубная решетка или труба-толстостенный коллектор, как в энергетике, так и в других отраслях промышленности, использующих эту широко распространенную конструкцию соединения, в частности в нефтехимической промышленности и судостроении.

Обычно при изготовлении ответственных теплообменных аппаратов применяют комбинированный способ закрепления труб в трубных решетках или коллекторах, представляющий собой . сочетание приварки труб кольцевыми швами Й запрессовки их в отверстиях трубной решетки в большинстве случаев на всю ее толщину путем механической раздачи .или импульсным методом $1) .

Недостатки этих способов состоят в том, что возникающие при этом контактные напря;;<ения между трубой и отверстием трубной решетки препятствуют осевому и иэгибному перемещению труб под действием температурных и иных напряжений в процессе эксплуатации, тем самым разгружая кольцевой герметизирующий шов от воздействия эксплуатационных нагрузок на трубный пучок.

Однако вальцовочные соединения имеют тенденцию к релаксации напряжений в условиях высоких температур и знакопеременных вибрационных нагру:.<ений при эксплуатации, в ре. зультате чего герметизирующий свар-. ной шов начинает выполнять и силовые функции.

Вследствие воздействия постоянных и особенно опасных переменных нагрузок (в связи с наличием концентратора напряжений в виде зазора между трубой и трубной решеткой) в сварных швах возможно образование трещин и появление межконтурных течей в местах разрушения,,что для ответственных теплообменных аппаратов и парогенераторов, как правило, недопустимо.

Для устранения этого явления применяют технологические процессы сварки, обеспечивакицие увеличение рабочего сечения швов за счет, на,пример, применения высококонцентрированных источников нагрева, таких, как электронно-лучевая сварка, сварка лучом ОКГ или других способов, например, многослойной аргонодуговой сварки.

Каждый из этих способов обеспечивает качественное выполнение свар

65 ных соединений при существенном усложнении технологии и применении весьма дорогостоящего и сложного оборудования. При этом не всегда удается достигнуть необходимого положительного эффекта, так как усталостная прочность соединений с увеличенной глубиной проплавления возрастает незначительно из-эа наличия. концентратора напряжений в виде,зазора между трубой и трубной решеткой, играющего роль острого надреза в корне шва.

Наиболее близким к предлагаемому является способ соединения труб с трубной решеткой, при котором трубы устанавливают в отверстия трубной решетки и приваривают к последнеи кольцевыми швами (2j .

Недостатком этого способа, кроме трудности выполнения кольцевых швов на значительном расстоянии от внешней поверхности трубной решетки, является также то, что кольцевые швы,являющиеся лобовыми по отноше нию, например, к осевому нагружению вследствие неравномерного разогрева корпуса и труб прямотрубных теплообменных аппаратов, имеют вследствие такого расположения низкую деформационную способность и, следовательно, шов, расположенный со стороны трубного пучка, будет полностью воспринимать осевое нагружение, в то время как шов, расположенный ближе к внешней стороне трубной решетки, это. усилие не воспринимает, а учитывая, что, как правило, разрушение сварных швов срабочим сечением больше толщины стенки привариваемой трубы идет перпендикулярно ее образующей, в целом работоспособность узла заделки, выполненного по такому технологическому варианту, определяется только работоспособ-, . ностью шва, расположенного со стороны трубного пучка.

Цель изобретения — повышение работоспособности сварного соединения.

Указанная цель достигается тем, что согласно способу соединения труб с трубной решеткой, при котором трубы устанавливают в отверстия трубной решетки H приваривают к последней кольцевыми швами, после приварки труб к трубной решетке кольцевыми швами выполняют по крайней мере один усиливающий шов изнутрИ трубы по образующей путем сквозного проплавления ее стенки совмест. но с прилегающим к зоне сплавления металлом трубной решетки.

С целью повышения качества сборки и стабильности проплавления усиливающих швов, на трубах предварительно выполняют прорези под усиливающие швы.

1038151

С целью уменьшения деформации и

:исключения образования трещин в основном металле усиливающие швы выполняют на заданном расстоянии от кольцевых швов.

С целью упрощения технологии и повыаения производительности, усиливающие швы выполняют в виде сварных точек.

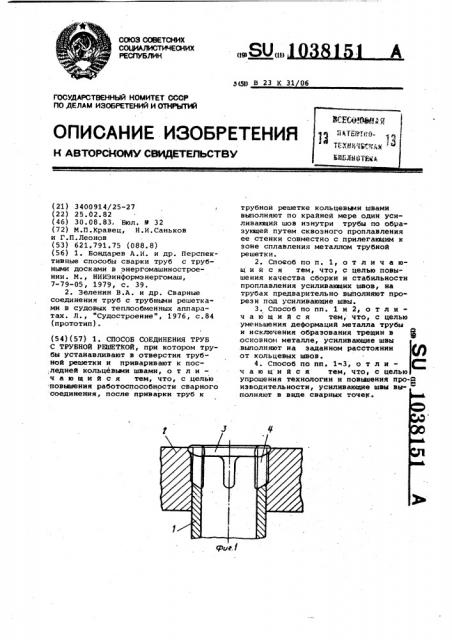

На фиг. i представлена схема осуществления способа, на фиг. 2 - 10 прорези под усиливающие швыу на фиг. 3 - заплавление полученных прорезей; на фиг. 4 - сечение A-A на фиг. 2, вариант 1; на фиг. 5 — то же, вариант П; на фиг. 6 — один иэ вариантов способа .на фиг. 7 — усиливающие точечные швы; на фиг. 8 усиливаккдие точечные швы в прорезях.

Способ соединения труб с трубной решеткой осуществляется следующим образом.

Трубу 1 устанавливают в отверстии трубной решетки 2, предварительно закрепляют ее, например, механической подвальцовкой на глубину 10-15 ю и приваривают кольцевым швом 3 к

25 трубной решетке, после чего выполняют по образующей продольные швы 4.

У «1

Размеры сварных соединений

Прочность соединения

Циклическое нагружение

Статическое нагружение

Продольный шов шов

Способ

Глубина проплавле- 1й рина ния

Предел выносливости

MIfa, место разрушения

Усилие вы-: рыва,кН,место разрушения, Длина

1,4

1 50, По сварному шв gj

25;

Но сварному шву

Базовый

219;

По трубе в месте окончания продольных швов

Предлагаемый 1,4

46;

По основному металлу трубы с образованием шейки

1г4 имеют значительно лучшие показатели как по статическои, так и по усталостной щючности. Характер разрушения соединений свидетельствует о том, что кольцевой герметизирунхщий шов в соединениях, выполненных по данному способу, оказывается раэгруженньм от действующих на него уси60 лий.

Положительный эффект может быть достигнут при выполнении даже одного усиливающего шва, однако с целью и более равномерного распределения напряжений tto периметру кольцевого

В таблице приведены усредненные результаты усилия вырыва по испытанию 6 образцов на каждый вариант., За предел ограниченной выносливости принимают отношение максимальной нагрузки в цикле, при которой не происходило разрушение образца на выбранной базе испытаний, к номи надьному поперечному сечению трубы.

На каждый вариант было испытано по

10 образцов.

Проведенные испытания (см. таблицу) показывают, что соединения, выполненные по предлагаемому способу, Лучшии вариант способа - внполнение продольньсс тлзов по прорезям на трубах (фиг. 1) осуществлен на образцах из стали марки 08Х18Н10Т.

Диаметр трубы 18 мм, толщина стенки 1,4 мм, толщина трубной ре аетки 60 мм, количество продольных швов 4 шт. Сварку образцов осуществляют аргонодуговой сваркой неплавящимся. вольфрамовым электродом автоматом АГ6-32 (конструкции ЦНИИТ-.

ИАШ) беэ присадочной проволоки. Продольные швы выполнены специальной сварочной головкой, изготовленной для отработки технологии автоматической сварки продольных швов изнут.ри привариваемых труб.

Проведено сравнительное испытание по определению статической прочности при осевом нагружении, а также усталостной прочности при ассиметричном циклическом растяжении на базе

2 млн. циклов этих образцов и образцов, выполненных только кольцевым швом (базовый вариант).

Ы таблице приведены результаты испытаний.

1038151 шва целесообразно усиливать последний не менее чем двумя усиливающими швами. При этом швы рекомендуется располагать равйомерно по периметру трубы.

Способ может быть усовершенствован за счет предварительного выполнения на привариваемых трубках сквозных прорезей 5 в местах последующего выполнения усиливающих швов. За счет этого обеспечивается I0

Ъолее надежное сплавление усиливающих швов с прилегающим основным металлом трубной решетки, уменьшение необходимой погонной энергии сварки, кроме того, регулируя количество 15 подаваемого присадочного металла, можно обеспечить оптимальное рабочее сечение усиливающих швов без образования усиления, неизбежного вследствие теплового расширения 20 металла при варианте сварки без предварительного выполнения прорезей на трубах.

Немаловажным достоинством данного усовершенствования является также то, что после выполнения продольных разрезов торец привариваемой трубы может быть без значительных пластических деформаций подвергнут раздаче на конус, так как в данном варианте раздача обеспечивается за счет изгиба элементов разрезанного торца трубы.

При этом отпадает необходимость в предварительной селекции труб по диаметру, так как ограничения по холодной деформации при сборке могут быть З5 без ущерба для качества расширены, облегчается сборочное крепление труб в отверстиях трубной решетки,так как торец трубы с прорезями подобно разрезной цанге, удерживается в от- 4() верстии за счет упругих сил. Кроме того, может быть успешно выполнена сборка труб при относительно большой величине зазоров в соединении с трубной решеткой. 45

При сварке теплообменных аппаратов из некоторых материалов, в частности цветных металлов и высоколегированных сталей, склонных к образованию гоРячих подсолидусных трещин. в местах пересечения продольных усиливающих ивов и кольцевого герме. тиэирующего вследствие неблагоприятного распределения температурных напряжений возможна значительная де формация металла трубы и образование трещин в процессе сварки.

Чтобы избежать этого, рекомендуется вариант способа, при котором усиливающие швы выполняют на неМотором расстоянии от кольцевого шва, не допуская их пересечения. При этом расстояние до кольцевого шва определяется теплофизическими характеристиками и деформационной способностью свариваемых материалов.

Оптимальная величина расстояния от продольных швов до к эльце вого определяется опытным путем и в большинстве случаев находится в пределах 2-4 толщин стенки привариваемой трубы.

Способ может быть также усовершенствован с целью повышения производительности и упрощения технологии за счет выполнения усиливающих швов путем точечного проплавления стенки пфнвариваемых труб швами типа электроэаклепочных 6. При этом требуемая из прочностных соображений суммарная площадь поперечного сечения точечных швов может быть обеспечена за счет увеличения их количества по периметру трубы, а при невозможности их близкого расположения друг к другу - за счет расположения в несколько рядов по периметру параллельно кольцевому герметизирукидему шв у °

Для лучшего проплавления и стабилизации рабочего сечения точечных швов целесообразно, особенно при значительной толщине проплавляемого металла, до сборки выполнять отверстия 7 в трубах в местах последующей сварки усиливающих точечных швов. Эти же отверстия могут служить для ориентировки сварочной горелки при выполнении швов.

Следует отметить, что выполнение предлагаемых соединений труб с трубными решетками усиливающих продольных или точечных швов не создает ограничений в части технологии выполнения кольцевого герметизирующего шва, который может накладываться любым из применяемых в насто— ящее время методов сварки.

1038151

/орион., Г

Вниипи Заказ 6112/16 .Тираи 1106 Подписное

ЮЮФ

Филиал ППП "Патент", г.Уигород,ул. Проектная,4