Способ автоматического управления процессом мокрого измельчения руды в шаровой мельнице

Иллюстрации

Показать всеРеферат

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ РУДЫ В ШАРОВОЙ МЕЛЬНИЦЕ, Включающий изменение давления масляного клина в разгрузочном подшипнике, изменение расхода руды пропорционально отклонению давления масляного клина от заданного значения и поддержание ЗсЩанного соотношения между расходами руды и воды в мельни , цу путем воздействия на расход воды в мельницу, отличающийся тем, что, с целью повышения точности управления за счет поддержания в сливе заданного фракционного состава твердой фазы, измеряют содержание в сливе классификатора фракции.заданной крупности, среднее за установленный период отклонение измеренного содержание от заданного значения. ,J Ш периодически измеряют влажность и фракционный состав руды, изменяют расход воды в классификатор прямо пропорционально отклонению измеренного содержания фракции заданной крупности от заданного значения, а во .время изменения расхода руды корректируют ее расход на величину, вычисляемую по формуле О 1-В а где расход руды; измеренное содержание фракции заданной крупности в руде} 2 установленное содержание СП фракции заданной крупности твердой фазы в сливе классификатора; 8 .- измеренная влажность руды; С-, -2 коэффициенты пропорциональности , причем коэффициент пропорциональности Сд коррек тируют пропорционально из09 меренному среднему за установленный период отклонеСО нию измеренного в сливе ел содержания.фракции задана ной крупности от -заданного значения. / /

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(59 В 02 С 25 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ь

К С +К С

1 1 где

К2В

С„и С2госудАРСТВенный комитет ссср

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbITHA (21) 3439592/29-33 (22) 14. 05. 82 (46) 07.09.83. Бюл. Р 33 (72) С.В.Ровинский и Г.A.Æåëåýîâ (71) Северо-западный заочный политехнический институт (53) .621.926(088.8) (56) 1. Авторское свидетельство СССР

В 656662, кл. В 02 С 25/00, 1973.

2. Авторское свидетельство СССР

В 694215, кл. В 02 С 25/00, 1974 (прототип) ° (54)(57) СПОСОБ АВТОМАТИЧЕСКОГО

УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ РУДИ В ШАРОВОИ МЕЛЬНИЦЕ, вклю» чаюший изменение давления масляного клина в разгрузочном подшипнике, изменение расхода руды пропорциональ; но отклонению давления масляного клина от заданного значения и поддержание заданного соотношения между расходами руды и воды в мельницу путем воздействия на расход воды в мельницу, о т.л и ч а ю шийся тем, что, с целью повышения точности управления за счет поддержания в сливе заданного фракционного состава твердой фазы, измеряют содержание в сливе классификатора фракции заданной крупности, среднее эа установленный период отклонение измеренного содержание от заданного значения, „„SU„„1039560 периодически измеряют влажность и фракционный состав руды, изменяют расход воды в классификатор прямо пропорционально отклонению измеренного содержания фракции заданчой крупности от заданного значения, а во время изменения расхода руды корректируют ее расход на величину, вычисляемую по формуле расход руды; измеренное содержание фракции заданной крупности в с руде ° е установленное содержание фракции заданной крупности твердой фазы в сливе классификатора1 измеренная влажность руды; коэффициенты пропорциональности, причем коэффициент пропорциональности С> коррек тируют пропорционально измеренному среднему эа установленный период отклонению измеренного в сливе содержания. фракции заданной крупности от заданного значения.

1039560

Изобретение относится к автоматическому управлению процессом мокрого измельчения руды в шаровой мельнице, работающей совместно с классификатором, и может быть использовано при переработке апатита и в других от раслях промышленности со сходной технологией.

Известен способ управления процессом мокрого измельчения, включающий стабилизацию звукометрического параметра мельницы и плотности слива классификатора, измерения расходов руды и воды подаваемой в мельницу, расхода воды в классификатор, вычисление отношения жидкого к твердому в сливе классификатора и изменение расхода воды в мельницу. В этом способе измеренную величину расхода руды в мельницу умножают на вычисленное отношение жидкого к твердому в сливе классификатора, из величины полученного произведения вычитают измеренную величину расхода воды в классификатор, а изменение воды в мельницу поддерживают равной вычислительной разности $1 (, Недостатком этого способа является то, что при изменении размалываемости сырья изменяется циркуляционная и общая нагрузка мельницы. Расход же воды в мельницу при этом не изменяется, что ухудшает качество поддержания слива классификатора.

Наиболее близким к изобретению по технической сущности является способ автоматического управления процессом мокрого измельчения руды в шаровой мельнице, включающий измерение давления масляного клина в разгрузочном подшипнике, изменение расхода руды пропорционально отклонению давления масляного клина от заданного значения и поддержание заданного соотношения между расходами руды и воды в мельницу путем воздействия на расход воды в мельницу, Этот способ включает измерение плотности слива классификатора, измерение циркуляционной нагрузки, изменение расхода пульпы в мельницу.и изменение расхода воды в .мельницу пропорционально отклонению плотности слива от заданного значения. В нем величину циркуляционной нагрузки определяют по разности .весового расхода и влагосодержания разгружаемых с классификатора песков, а рас ход воды в мельницу дополнительно корректируют по величину влагосодержания песков (2).

Недостатком этого способа. является низкая точность поддержания заданной крупности в сливе классифи катора из-за малой точности изме45 где Q - рас"од Руд

К - измеренное содержание

1 фракции заданной крупности в руде;

К вЂ” установленное содержание

2 фракции заданной крупности

50 твердой фазы в сливе классификатора;

— измеренная влажность руды;

С и С вЂ” коэффициенты пропорцио1 нальности, причем коэффициент пропорциональности

С корректируют пропорцио2 нально измеренному среднему за установленный период отклонению измеренно60 го в сливе содержания фракции заданной крупности от заданного значения.

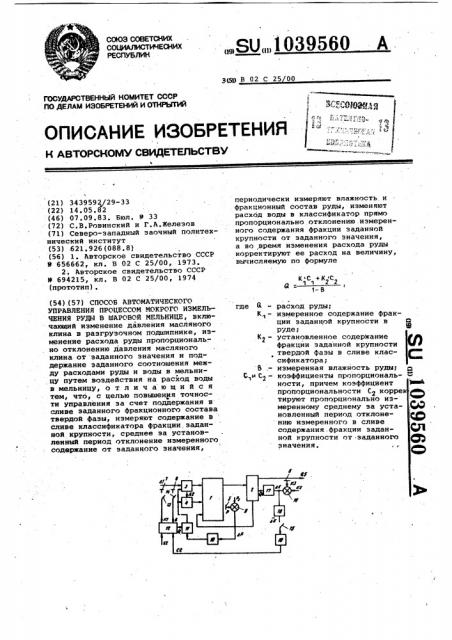

На чертеже представлена функциональная схема системы, реализую65 щей предлагаемый способ.

55 рения весового расхода и влагосо,держания песков.

Недостатком указанных способов является то, что они не позволяют получать слив классификатора с заданным содержанием установленной

Ф фракции твердой фазы. Для.размола апатитовой руды это одно иэ требований, предъявляемых последующими технологическими пределами к

1О качеству размола.

Цель изобретения — повышение точности управления эа счет поддержания в сливе заданного фракционного состава твердой фазы.

15 Цель достигается тем, что согласно способу автоматического управления процессом мокрого измельчения руды в шаровбй мельнице, включающему измерение давления масляного клина в

20 разгрузочном подшипнике, изменение расхода руды пропорционально отклонению давления масляного клина от заданного значения и поддержания заданного соотношения между расхо25 дами руды и воды в мельницу путем воздействия на расход воды в мельницу, измеряют содержание в сливе классификатора фракций".заданной крупности, среднее за установленный период отклонение измеренного содерЗ0 жания от заданного значения, периодически измеряют влажность и фракционный состав руды, изменяют расход воды в классификатор, прямо пропорционально отклонению измеренного соЗ5 держания фракции заданной крупности от заданного значения, а во время изменения расхода руды корректи- руют ее расход на величину, вычисляемую по формуле

40 (К С + К2 С2) 1- В

1039560

Система содержит шаровую барабанную .мельницу 1, спиральный классификатор 2, дозатор 3 руды й1 весового типа, регулятор 4 расхода воды

К2, подаваемой в мельницу, манометрйческий датчик 5 давления масля- . 5 ного клина в опорном подшипнике, прибор 6 для измерения содержания фракции твердой фазы заданной крупности в сливе, пробоотборники 7 и 8 для лабораторного анализа ру- 10 ды на крупность и влажность В, сум- матор 9, корректор 10 задания на расход руды, сумматор 11, вычислительный блок 12, ключи 13-15, сумматор 16, регулятор 17 для управле- >q5 ния расходом воды в классификатор, сглаживающий фильтр 18 и корректор 19.

-Блоки 10, 12 и 19 реализованы микропроцессором Электроника-60 .

Выход мельницы 1 соединен с входом классификатора 2, один из вы-ходов которого Я соединен С вхо3 дом мельницы, а второй выход является сливом, Второй вход классификатора 2 сое- 25 динен с выходом Q4 регулятора 17, вход .которого соединен с выходом сумматора 16 ° Один нз входов сумматора 16 соединен с выходом прибора 6, на второй вход подают заданное значение К2 содержания установленной фракции твердой фазы в сливе Qg классификатора 2. Первый вход мельницы 1 соединен с выходом Я2 регулятора 4, на первый вход которого подают поток воды А2, 35

Второй вход регулятора 4 соединен с выходом сумматора 11. Вход сумматора 11 соединен с выходом блока 12.

На первый вход блока 12 подают за-40 дание на содержание установленной фракции твердой фазы в сливе. Второй и третий входы модели через ключи 13 и 14 соединены с выходами пробоотборников 7 и 8.

Ъ 45

Второй вход мельницы соединен с выходом дозатора 3, на первый из входов которого подают поток руди а второй соединен с выходом сумматора 11. Выход датчика 5 соединен с первым входом сумматора 9, на вто, рой вход которого подают заданное значение Р> давления масляного клина.

Выход сумматора соединен с входом корректора 10, выход которого соединен с вторым входом сумматора 11.

Выход сумматора 16 соединен с входом фильтра 18, выход которого через ключ 15 соединен с входом корректора 19. Выход корректора 19 соединен с одним из входов блока 12. 60

Способ осуществляют следующим образом.

Результаты анализов на крупность

К1.И ВЛажность В руды, взятых через пробоотборники 7 и 8, подают на, 65 выходы вычислительного блока 12.

Туда же подают и заданное содержание установленной фракции твердой фазы в сливе классификатора. В модели вычитывают оптимальное значение расхода руды по формуле.

Я=(С., К1. +С2К2)/(1-В), (1) где С и С вЂ” коэффициенты, найден1 2 ные опытным путем; .К - содержание в руде

1 гранул заданного размера.

Датчик 5 измеряет давление Р масляного клина и в сумматоре 9 сравнйвает его с P>.. Сигнал рассогласования, равный разности Р -Р, подают на вход корректора 10, где вырабатывается сигнал коррекции ьЯ, Q = С g Рл. С д Р сН, 3 4 о где С и С4 - коэффициенты, найденные опытным путем.

В сумматоре 11 производят положение сигналов Q u h Q и вырабатывают. таким образом задание Я„ для дозатора 3 расхода руды. Одновременно этот же сигнал служит заданием для регулятора соотношения 4. Дозатор 3 дозирует поток руды Я1 в мельницу, а регулятор 4 направляет в мельницу поток воды

62, где

2 5 1 (3) где .С 5 - коэффициент соотношения между расходами руды и воды, подаваемых в мельницу и найденный опытным путем, ПульПу из мельницы 1 подают на вход классификатора 2. Пески Я3 из классификатора подают на вход мельницы, а слив Qg является готовым продуктом. Содержание установленной фракции твердой фазы в сливе измеряют прибором 6 и сигнал V >, пропорциональный измеренному содержанию, подают на вход сумматора 16, в котором его сравнивают с заданием

К2. Сигнал рассогласования дК =К2-К подают.на вход регулятора 17, который управляет расходом воды Яс в классификаторе

Й =94(0)+C6ДК+С1 ЛКсН., (4) о где @4(0) — начальный расход воды в классификатор;

С6 и С1 — коэффициенты, найденные опытным путем.

Рассогласование ЬК одновременно подают на фильтр 18, который формирует среднее за заданный период значенчЕ отклонения

1039560

Составитель В.Алекперов

Редактор А.Химчук Техред .В,далекорей Корректор Г.решетник

Заказ 6778/6 . Тираж 622 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 где T - заданный период сглаживания. .Через промежутки времени равные Т замыкают ключ 15 и дК подают на вход корректора 19, который корректирует коэффициент С

С =02(0)+С с1К+Сэ dkd<+C ol4K/, О где С (О) - исходное значение коэффициента С, Сй-C o - коэффициенты, найден- ные опытным путем.

Расход руды l2„ в мельницу может изменяться в пределах 70-150 т/ч, 15 расход воды 42, подаваемой в мельницу, меняется в пределах 35-75 т/ч, расход воды @2, подаваемой,в мельницу меняется в пределах 35-75 т/ч.

Влажность руды В колеблется в пре- 7() делах 10-20%. Заданное значение давления.РЗ находится в пределах

25-75 кг/см2. Заданное значение содержания фракций менее 0,16 мм в сливе может быть в пределах 18-22%.25

Расход воды,.подаваемой, в классифи;хатор, 70-120 т/ч. Заданный период корреляции Т находится в пределах от 1 до 4 ч. Период контроля влажности и крупности руды определяется. О производственными условиями и может меняться в пределах 4-8 ч.

Пример. Исходные данные:

К 21%, В =0,10, К1 - содержание в

Руде гранул размером более 25 мм

Равно 13%, С1 = .5,4, С2(0) = 1,4, P> = 30 кг/см, йР = О, СЗ = 2, 2.

С4 = 0,5, С6 0,5р94(0) = 100 т/ч, С6 2, С7=-О 5Т= l ч,.с1К.=О, 8 О ° 1 С9= 0 02 С1б-. О

Порядок действия указанной систе- 4О мы, реализующей предлагаемый способ для данного конкретного случая, следующий.

С помощью лабораторного анализа измеряют содержание К,в руде фракций крупностью более 25 мм и влажность В Руды К1 13%,и В = 0,1. В блоке 12 вычисляют по ФОрмуле (1) расход руды 9 =(5,4 13+1,4 21)(1-0,1)

=116,6 т/ч. Датчиком 5 измеряют давление Р масляного клина в подшипнике Р = 29 кг/см .В сумматоре 9 определяют рассогласование dP: дР = 30-29 =: 1 кг/см . В корректо.ре 10 по формуле (2) находят CLQ:

ЬЙ =(2,0+О, )(1+О) = 2,5 т/ч. В сумматоре 11 определяет полное задание 4„ на расход руды Й„ =116,6+2,5=

119,1 т/ч.

Дозатор 3 в соответствии с заданием направляет поток руды Q в мельницу. Регулятор соотношения 4 направляет в мельницу поток воды а>; Я= 0,5 119,1 = 59,5 т/ч. Прибор 6 измеряет содержание КЭ Фракции твердой фазы в сливе, менее

0,16 мм, К 3 =. 20%. В сумматоре 16. находятся рассогласование ЬК = 21%20% "-. 1%. Регулятор 17 дозирует расход воды Я4 в классификатор по фоРмУле (4); (%4=100+(-2) ° l+(-0,5)«

«(1+О) = 97,5 т/ч. На этом цикл управления .заканчивают.

Допустим, что за установленный промежуток времени Т = 1 ч в блоке 18 на формуле (5) будет найдено, что 4К = 0,5%. Тогда в коррек,торе 19 по формуле (6) находят ноевое значение коэффициента С2. а Су =1,4+(-0,1) 0,5+(-0,02) 0,5=

=1,34, На этом цикл управления заканчивают.

Таким образом, в предлагаемом способе достигается повышение точности управления за счет поддержания в сливе заданного фракционного состава твердой фазы.